現代の製造業界では、効率、精度、優れたパフォーマンス、多用途性が極めて重要であることは言うまでもありません。固溶体として特に際立っている実践の 1 つは、ダブルカラム加工です。自動車部品、耐久性のある機械加工作業、航空宇宙部品、または金型の製造など、ダブルコラム加工コラムは多用途であることが常に証明されています。

門型マシニングセンタはその多用途性により不可欠であり、さまざまな業界で重要な役割を果たしています。この包括的なガイドは、ダブルコラム加工とその多用途性の詳細を明らかにし、その最も顕著な利点、用途、熟練度、および技術開発を探求します。このまま読み続けて、複柱加工の多用途性について学びましょう。

ダブルカラム加工 (別名ガントリー ミルまたはブリッジ ミル) は、堅牢で強力な構造の使用を組み込んだ最も効果的な種類の加工プロセスの 1 つです。通常、安定性と堅さを確保するのに役立つ 2 本の柱で構成されています。

従来のマシニングセンタは通常 1 つのコラムで構成されています。ただし、ダブルコラム加工はその名の通り、コラムが 2 つあるため、性能面で優れています。

ダブルコラムマシニングセンターは、振動減衰と卓越したサポートにより、巨大で重量のあるワークピースを最高の精度で加工するのに最適です。

CNC門型マシニングセンター 船舶、自動車、航空機をはるかに超えた多面構造を主に必要とする重工業向けのかなり大きな部品の加工に最適です。

実際、他の工作機械の生産や製造にも応用できます。正確に言うと、これらの頑丈なデュアルコラムマシニングセンターは、接着された無垢の積層ビームや木製パネルの加工を簡素化します。

これらの充実した工作機械を使用して実行できるタスクには、開口部のフライス加工、広範囲の部品の切断、電気工事や配管用のあらゆる種類のフライス加工や穴あけなどが含まれます。

門形マシニングセンタ 幅広い機能、利点、特定のサイズを提供します。優れた自動化レベルのおかげで、柔軟性と多用途性がマシン センターの 2 つの主要な特徴となっています。

これらの特性により、機械は同じワークピースを操作でき、一度に多数の加工操作が必要になります。さらに、優れた仕上がりで最高品質の結果を得ることができます。

マシニングセンタの多用途性は、デュアルコラムマシニングセンタの最大の特徴です。彼らは、ボーリング、穴あけ、輪郭加工、フライス加工、タッピングなどの一連の機械加工タスクや操作を実行するのに十分な熟練を持っています。

さらに、複合材料から金属に至るまで、門型マシニング センタは広範な種類の材料に効果的に適合し、その多用途性と機敏性を実証しています。ダブルコラムマシニングセンタは、その多用途性により、さまざまな製造ニーズやプロセスに対する理想的なソリューションとして機能します。

門型マシニング センタに移行することで、製造プロセスと作業の加工能力が著しく向上することが期待できます。

すべての注文が同じであるわけではないことは明らかです。より小さなコンポーネントの注文もあれば、より重く大きなコンポーネントの注文もあるでしょう。

大型で重量のあるコンポーネントの注文を受け入れる際に問題や制限を経験したことがある場合、または材料の機械加工が難しいと感じた場合、ダブルカラム機械はこの目的に最適です。

機械加工が難しい一部のコンポーネントや部品は非常に重要であり、アプリケーションや産業のアレイにおいて重要な役割を果たしています。これらには、造船、風車、建設、航空宇宙、金型、商用車、発電、機械製造、半導体が含まれます。

優れたマシニングセンタは再構成できるはずです。これにより、オペレータは加工プログラムの実行中にプロセスを変更することなく設定を変更できます。

この形式の機械通行料金の最も優れた点は、自動化された数値制御によって動作することです。その結果、大量の部品を連続してより迅速かつ効率的に生産できるようになります。

CNC テクノロジーが登場して以来、マシニング センターは比較的短時間で部品を加工できるようになりました。さらに、人間の援助や関与もあまり必要とせず、最終的には人件費、時間、労力、生産コストを最小限に抑えることができます。

デュアルコラムマシニングセンターは主に、加工中の変形を軽減しながら企業に最適な安定性を提供するように設計されています。サイズが比較的大きいため、十分なスペースが必要です。

門型マシニングセンタへの移行は、加工できるコンポーネントのサイズと種類に対する制約が増え、加工能力が倍増するため、ビジネスにとって有益です。最終的には、これにより、競合他社よりも目立つことができ、優位に立つことができます。

ダブルコラムマシニングセンタの特徴は、従来の C フレーム機械と比較して、優れた安定性とより重要な部品寸法を実現するように設計されていることです。その結果、より嵩高く、より高く、より堅牢な材料を機械加工できるようになります。

門形マシニングセンタは通常、より大きくて重いですが、同時に非常に安定性と堅牢性も備えています。これらすべてにより、振動を大幅に最小限に抑え、より優れた部品の仕上げを実現できます。

当然のことながら、これらはすべて、設計仕様、建設品質、使用される材料の選択などの重要な要素に大きく依存します。

ダブルコラムマシニングセンタには、その多用途性に加えて、従来のシングルコラムマシニングセンタに比べていくつかの利点があります。

ダブルコラムマシニングの設計は、シングルコラムマシニングセンターと比較して、より大きな負荷容量をサポートすることができます。

これにより、デュアルコラムマシニングセンタは大型のワークにも手間なく対応できるため、対応できるアプリケーションのバリエーションが大幅に広がります。

門型マシニング センターは、Z 軸クリアランスと X-Y 移動量の両方において、より大きな作業領域を持つことで知られています。これにより、複数の小さな部品と大きな部品を 1 回のセットアップで効果的に加工できるようになり、効率と生産性が向上します。

門型マシニング センターの固有の安定性は、加工作業における優れた精度と精度につながります。これは、厳しい公差と高品質の表面仕上げが要求される業界にとって非常に重要です。

門形マシニングセンタの最大の特長は、その強力かつ堅牢な構造です。デュアルコラム設計により、スピンドルが取り付けられている橋梁やクロスビームを効果的にサポートできます。

設計にはバリエーションがあるため、デュアルコラムマシニングセンタは剛性と安定性が向上し、最終的には優れた表面仕上げと比類のない加工精度を実現できます。

Y軸の傾斜構造は効果的な動きを助け、切断中の優れた安定性と直進性を保証します。また、門型マシニングセンタのブリッジ型構造は対称であるため、熱、負荷、振動が均等に門型マシニングセンタに分散されます。

これらはすべて、最小限の変形と正確で安定した切断を保証するために不可欠です。ワークピースの移動は X 軸方向のみです。ただし、Y 軸と Z 軸は重量の状態や影響を変えることがなく、最終的に切断の精度と安定性を実現します。

プロービング システムやツール チェンジャーなどの最先端の機能と、より大きな作業領域のおかげで、これら 2 台のコラム マシニング センターは全体のセットアップ時間を大幅に短縮できます。さらに、マシンの効率が向上し、最終的には全体のコストが大幅に削減されます。

いくつかのデュアルコラムマシニングセンターは、パレットチェンジャー、粘着部品測定システム、ロボットローダーなどの自動化システムと調和して動作します。生産のワークフローを効率化し、消灯時でも加工を支援できるため効果的です。

2 つのコラムを備えたマシニング センターには、通常、複数のツール チェンジャまたは大きなツール マガジンが必要です。これは、部品の加工中に工具を自動的に交換するのに役立ちます。さらに、この強化されたツールチェンジャー機能は、一般的な生産性の向上とダウンタイムの短縮にも貢献します。

これらには多くの利点がありますが、いくつかの制限があります。たとえば、これらの大型機械は設置面積が広いため、十分な床面積が必要です。

その結果、デュアルコラムマシニングセンターは小規模な加工に適している可能性があります。さらに、これらのマシンには多額の投資が必要なため、かなりの価格がかかることを理解しておくことが重要です。

しかし、コストとかなりのサイズにもかかわらず、デュアルコラム機械加工は、効率と精度が基本である用途や産業において非常に貴重なツールとして機能します。

テクノロジーが進歩するにつれて、その使用法と関連性も変化します。これは、これらの機械が現代の製造業において長期間にわたって有用であり、関連性があることを意味します。

ここでは、複柱加工の最も一般的な用途をいくつか紹介します。これにより、複柱加工は非常に汎用性が高く、幅広い業界で普及しています。

金型と金型の製造プロセスは、多くの場合、厳しい公差と複雑な形状の使用によって表されます。ダブルカラム加工は、金型、金型、工具インサートの製造に必要な精度と細心の注意をすべて提供し、揺るぎない一貫性、再現性、優れた品質を提供するため、このような複雑なプロセスに適しています。

複柱加工は、構造部品、重機の破片、特殊歯車の製造など、さまざまな一般工学用途で広く使用されています。

トランスミッション ハウジングからエンジン ブロックに至るまで、自動車部品には寸法の一貫性と精度を保証する機械加工プロセスが必要です。これらのマシニング センターは、これらの重要な部品を最適な生産性と効率で、非常に短い構成時間で生産するのに役立ちます。

エンジン マウント、胴体フレーム、翼リブなどの航空機の部品やモジュールには、そびえ立つ構造物の明確な機械加工が必要です。幸いなことに、デュアルコラムマシニングセンターは、これらすべての要件を効率的に満たすと同時に、そのような用途に不可欠な最大の精度と優れた表面仕上げを約束し、実現します。

造船所では、これらの機械は、エンジン マウント、プロペラ、隔壁などのコンポーネントや部品の製造に重要な役割を果たしています。これらの機械は、キングサイズの部品を効率的に作業できるため、造船業界に最適です。

デュアルコラムマシニングに続いて、さまざまなハイテク開発が行われています。これらには次のものが含まれます。

完全に開発された冷却機構、熱補償システム、セラミック ベアリングを含む最上位のスピンドル設計は、スピンドルの精度、堅さと安定性、熱安定性の向上に大きく役立ちます。

高度な CNC 制御システムは、優れた内蔵ユーザー インターフェイスでよく知られています。これらにより、オペレータは自律的に複雑な加工タスクを手間をかけずにプログラムでき、機械のパフォーマンスを最大限に高めて最適な効率を実現できます。

統合工具管理システムは通常、適応加工能力、工具摩耗補正、工具寿命監視を備えています。これらすべての優れた機能は、業界が工具寿命の延長、優れた工具性能、工具コストとダウンタイムの大幅な削減の恩恵を受けることを保証するのに役立ちます。

データ分析ツール上にあるセンサー操作の監視システムは、マシンのパフォーマンスに関する貴重な詳細な洞察をリアルタイムで提供できます。その結果、これは不一致を特定し、最高の効率を得るために加工作業を強化し、メンテナンス要件を予測する能力に大きく役立ちます。

磁気チャック技術やモジュール式固定方法など、デュアルコラムマシニングの最先端のワーククランプソリューションにより、ワークを確実、しっかり、そして迅速に位置決めできるため、加工精度が 2 倍になり、セットアップ時間が大幅に短縮されます。

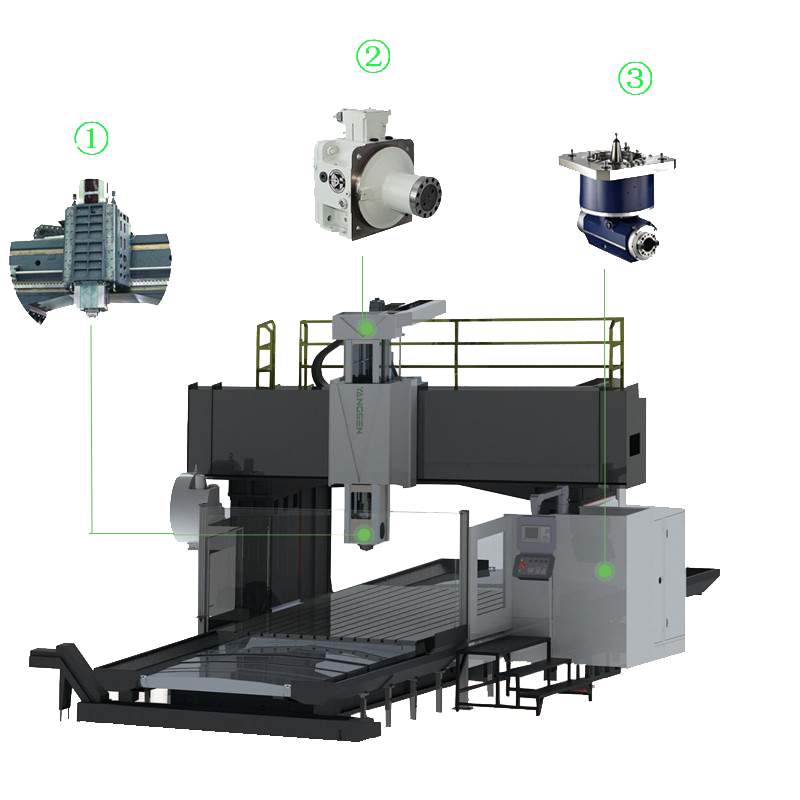

① 角ラム構造 500X500MM

この機械には、四面拘束焼き入れガイドガイドウェイと二重シリンダー窒素バランス装置が取り付けられています。全体的な剛性はしっかりしています。強力な切削能力と安定した精度を持っています。

②イタリアBFギアボックス

高性能の速度、低ノイズ、拡張可能なモーター定出力範囲を備え、取り付けも簡単です。複数シリーズのモーターと組み合わせて使用でき、高強度の張力にも対応できます。

③全自動サイドミーリングヘッド

伝達歯車はグリーソンスパイラルベベルギヤです。送信は安定していて正確です。耐用年数が長いです。ミーリングヘッドの内部伝達キーはガタの少ない焼き入れ品です。

デュアルコラム加工は主に主要なテクノロジーとして出現し成長しており、現代の製造分野で重要な役割を果たしています。これらは、従来の製造作業と最先端のテクノロジーの組み合わせを意味し、巨大なワークピースを加工する際の多用途性と精度をユーザーに提供します。

これらのマシンが、いくつかのアプリケーションや業界にわたって、並外れたパワー、比類のない精度と安定性、優れたパフォーマンスを提供することは言うまでもありません。長年にわたり、ダブルコラム加工では制御システムとシステム設計において複数の開発が行われてきました。

さらに、これらのマシニング センターは、その多用途性と革新的な技術のおかげで、産業現場で活躍する傾向にあります。

デュアルコラムマシニングセンターは、業界の高まり続ける需要に迅速かつ自信を持って応えるために必要な自主性とフリーハンドをメーカーに与える最も効果的な方法であると言えば十分でしょう。

それにもかかわらず、門型マシニング センターに移行する前に、床要件を満たすこと、初期投資コストをカバーすること、生産業務に合わせた要件に応えることなどを考慮することが重要です。

さらに、このような最先端の加工システムの効率を最大限に活用するには、担当者が適切なプログラミング能力とトレーニングを受けている必要があります。