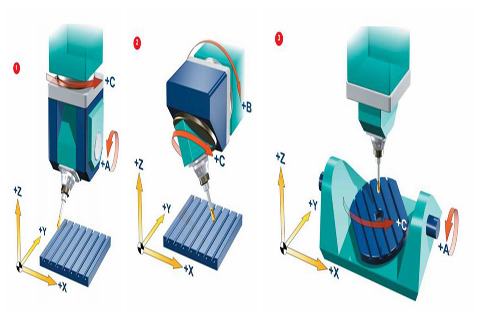

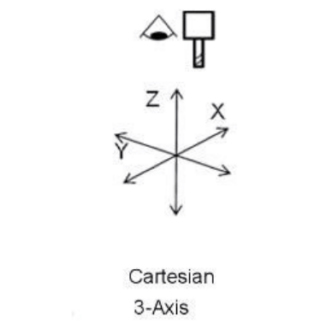

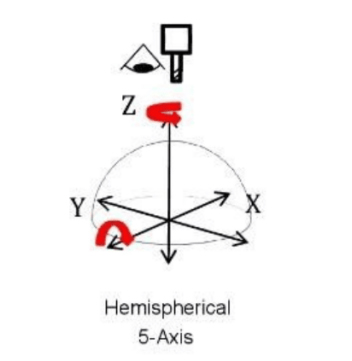

5 軸加工センターは、従来の 3 軸 (X、Y、Z 直線運動) に 2 つの回転軸 (A 軸、B 軸、C 軸のいずれか 2 つなど) を追加して、空間内でのツールまたはワークピースの多角度位置決めを実現します。

一度のクランプで多面的な加工を完了できるため、繰り返し発生する位置決めエラーを回避でき、航空宇宙、医療機器などの分野の複雑な部品に特に適しています。

5 軸マシンは、一般的な X 軸、Y 軸、Z 軸を A 軸と B 軸と組み合わせて使用するため、追加の回転やセットアップを必要とせずに、ツールが部品の 5 つの側面に到達できます。

「5 軸」という用語を使用する場合、通常は、CNC マシンが 5 つの異なる CNC 軸で同時にパーツまたはツールを動かす機能を指します。3 軸マシニング センターは、パーツを 2 方向 (X と Y) に移動し、ツールを上下 (Z) に移動します。5 軸 CNC マシニング センターは、2 つの追加の回転軸 (A と B) で回転できるため、切削ツールがあらゆる方向からパーツにアプローチできます。

5軸加工はCNC加工の一種です。3軸から5軸の軸を中心に装置を操作し、高精度かつ精密に余分な材料を切削して部品やパーツを作成する電気機械的手法をCNC加工と呼びます。CADでCNC加工工程で加工する初期設計が作成されます。この設計は複数のCNCコードに変換され、CNC工作機械内の装置にプログラムされた指示を与えます。

5軸CNCマシニングセンターは、人的介入を最小限に抑えて自動的に稼働します。回転切削工具を用いて、機械のプラテン上に置かれた材料を成形します。

しかし、材料をプラテン上に配置するのは、5軸CNC加工プロセスの最終段階です。5軸CNC加工の最初のステップは、部品のCAD設計を作成し、それをCAMに変換することです。CAM(コンピュータ支援製造)は、CNC英数字言語またはGコードの生成を支援するソフトウェアです。

プロセスの次の段階は、Gコードを5軸CNC工作機械にアップロードすることです。Gコードには、工作機械にツールパスと加工に適した工具を指示する指示が含まれているため、非常に重要です。

5 軸マシンで作業すると、セットアップが最小限に抑えられ、サイクル タイムが短縮され、スクラップが少なくなり、スピンドルの稼働時間が増加します。また、一般に考えられていることとは反対に、高度な訓練を受けた人材の必要性が実際に減り、ショップの可能性が広がります。

ワークピースの5つの異なる面を同時に加工できるこの加工方法は、多くの業界に様々なメリットをもたらします。コスト効率から効率的な加工まで、そのメリットは多岐にわたります。5軸CNC加工の主なメリットをご紹介します。

1. 複雑な形状を加工する

この機械に追加された追加軸により、複雑な設計や形状の加工が容易になります。また、これまでは複数の専用治具を用いて加工していた難しい角度や円弧の加工も、5軸CNC工作機械では可能になりました。さらに、この機械は1回の操作で部品を回転させることができるため、複雑な機械や治具を用いても所望の形状を実現できます。

2. 高精度と再現性

手作業による加工では、最適な加工のために追加のセットアップが必要です。しかし、これらの追加のセットアップは設計上のばらつきや誤差をもたらし、加工中に作業者が位置合わせを間違える原因となることがよくあります。しかし、5軸CNCフライス加工ではセットアップが最小限で済むため、誤差の可能性を排除し、精度を向上させることができます。

また、今日の機械工が使用するほとんどの5軸CNC工作機械では、加工中にワークを手動で再配置する必要がありません。これにより、加工公差が向上します。さらに、機械構成によっては、より短い切削工具を使用することで、工具寿命を延ばし、再現性を確保できます。

3. 効果的なセットアップ操作

5軸CNC工作機械のセットアップは、3軸工作機械のセットアップよりも比較的簡単です。これは、5軸CNC工作機械では5つの面を同時に加工できるためです。さらに、5軸工作機械では、単一の構造で輪郭形状部品の加工が可能です。一方、従来の3軸工作機械では、複数の面を加工するために複数のセットアップが必要でした。

4. 高品質な表面仕上げ

5軸CNC工作機械は、追加軸の存在により、表面仕上げがより滑らかになります。これらの追加軸により、ワークピースが切削工具に近づくため、所望の形状を容易に実現できます。また、加工に短い切削工具を使用することもできます。

切削工具が短くなると振動がほとんどなくなるため、完成品の表面への傷の発生が低減します。さらに、垂直加工プロセスを採用することで、傾斜面加工におけるスピンドル稼働率が向上します。

5. 高い生産効率

5軸加工は、部品の加工時間と補助時間を効果的に短縮します。主軸回転速度と送り範囲が広く、強力な切削能力を発揮します。5軸CNCは高速加工の時代を迎えています。5軸加工の高速移動と位置決め、そして高速切削加工により、半製品のターンアラウンドタイムが短縮されます。

| 写真 |  |

|

|

| 軸 | 3軸 | 4軸 | 5軸 |

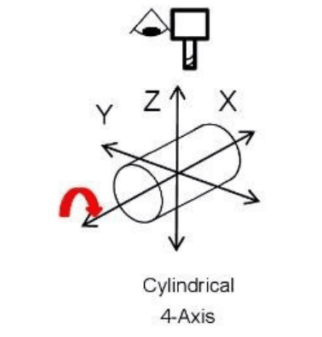

| モーション軸の定義 | X/Y/Z 直線軸 | X/Y/Z + 1つの回転軸(AまたはBまたはC) | X/Y/Z + 2つの回転軸(A+CまたはB+Cなど)標準的な構造 |

| 典型的な構造 | ツールは3つの直線方向に動きます | 回転テーブル(X軸を中心に回転するA軸など)を追加します。 | ダブル回転テーブル(A+C)、スイングヘッド+回転テーブル(B+C)などの組み合わせ。 |

| 複雑な表面 | 効率的に完了できない | 単純な表面(円筒カムなど) | あらゆる3次元表面(インペラ、プロペラなど) |

| クランプ回数 | 高(各側の位置を変更する必要があります) | 中(回転軸の部分的なクランプを減らす) | 非常に低い(1回のクランプで5面を完了) |

| タイプ | 動作原理 | TCP管理 | 利点 | 制限事項 | 一般的な用途 |

| 5軸 | ワークピースは固定されており、ツールはX、Y、Z軸に沿って移動し、同時にA、B軸を中心に回転します。 | TCPは正確に制御する必要がある | 高い柔軟性、精度、表面仕上げ、サイクルタイムの短縮 | 高コスト、複雑なプログラミング、TCP管理の難しさ | 医療、製造 |

| 3+2軸 | ワークを特定の角度に固定し、3軸加工を行う | 角度変化間のTCP不連続 | より簡単なプログラミング、より低いコスト、複雑な機能を加工可能 | すべての面を同時に切断できない。柔軟性が限られている。 | 金型製作、ツール製作 |

| 4+1軸 | ワークピースは固定され、ツールはX、Y、Z軸と1つの回転軸に沿って順次移動します。 | 各操作中にTCPが固定される | より簡単なプログラミング、低コスト、複数の面へのアクセスが可能 | 柔軟性が限られているため、すべての面を同時に切断することはできません。 | 自動車、電子機器製造 |

5軸CNC加工は、極めて複雑な形状、高品質、厳しい公差が求められる部品の製造、あるいは異形面や傾斜面への従来の加工にも最適です。5軸加工が一般的に利用されている業界は以下のとおりです。

1. 医療業界: 5軸CNC加工によって得られる高精度は、精密医療機器、インプラント、ヘルスケア機器の製造を容易にします。これらの医療機器メーカーにとって、5軸CNC加工はコスト削減と生産性向上をもたらします。

2. 自動車産業: エンジン部品、トランスミッション部品、サスペンションシステムなどの複雑な自動車部品の製造に使用されます。

3. 金型製造: 5 軸工作機械は、プラスチック射出成形金型、金属鋳造金型などの複雑な金型やモデルの製造に使用されます。

1. ヤンセンの胴体鋳造の基本部品。鋳物メーカーの中には、コスト削減のため、ベッド鋳物の材質を犠牲にし、焼き戻し回数を減らすところもあります。ヤンセンの鋳物は、サイズに合わせて製造されます。

材料力学の分析と研究では、材料の機械的性能要件を満たすために、適切な焼戻しと時効処理を実行する必要があります。

2. スピンドル部品:Janssenはすべての部品に注力しており、部品の取り付け品質が精度に大きな影響を与えることを認識しています。スピンドルボックス、スピンドルモーター、スピンドル、ベアリング、カップリング、モータープレート、プラムパッドなどの部品で構成され、生産部門によってあらゆるレベルで管理されています。

3. 送り部品:Janssen送り3軸サーボモーター、3軸機械伝動装置、変位測定素子で構成されています。3軸サーボモーターの出力は、送り速度と強度に影響を与えます。3軸機械伝動装置は、スクリューロッド、ガイドレール、スライダー、ベアリング、カップリングなどで構成されています。スクリューとガイドレールのグレードは精度の保証であり、スクリューのサイズとガイドレールのサイズは、工作機械が重切削を実行できるかどうかの保証です。

4. CNCオペレーティングシステム:ヤンセンマシニングセンターのCNC部分は、CNC装置、PLCサーボ駆動装置、および操作パネルで構成されています。オペレーティングシステムには、ドイツのシーメンス、日本の三菱、ファナックなどがあります。

5. 自動工具交換システム 自動工具交換装置は、工具マガジン、マニピュレータなどの部品で構成されています。Janssenマシニングセンターの自動工具交換装置は、手作業が不要で交換時間を大幅に短縮し、半自動ではないため、加工効率が向上します。

6. 補助装置:工場出荷前に72時間連続テストを実施。会長の林氏は技術エンジニアであり、すべての工作機械の工場テストに自ら参加しています。補助装置には、潤滑、冷却、排水、保護、油圧、空圧、検出システム部品などが含まれます。マシニングセンターの長期稼働を保証するためです。

2003年以来、ヤンセンは独自の革新的精神と技術を備えた強力な研究開発部門を組織し、装備してきました。

部門。

1. 15年の研究開発経験を持つ30人以上の従業員

2. 研究開発部門には10年以上の経験を持つ従業員が50名以上います。

3. 技術部門には35人以上の従業員がいます。

4. 当社は、毎年売上高の7.5%以上を研究開発費として割り当て、独自の研究開発能力を強化し、継続的に製品とサービスを向上させています。

各種CNCマシンの精度とコストパフォーマンスを向上します。

アフターサービス:

1. 販売前サービス:Janssenの営業チームは、工作機械を含む最適な加工ソリューションをユーザーに提供します。

選定、オプション構成、工具・治具選定、潤滑油、切削液管理等の一連のサービス。

ターンキープロジェクトが利用可能です。

2. メンテナンス対応時間:当社には最大50名のサービスチームがあり、完全なサービスを備えています。

車はユーザーからの故障通知を受けてから 2 時間以内に対応します。

3.部品在庫:ヤンセンは厦門に専用の生産工場と部品在庫を保有しており、強力な強みを持っています。

厚く完全な在庫、よく使用される部品は各オフィスで入手可能で、ユーザーに最速のサービスを提供します。

修理部品。

4. 保証:本機器には受領日から1年間の保証が付帯されます。保証期間中に、

当社は、通常の使用による機器の故障については無償修理の責任を負います。ただし、使用者の不適切な使用による故障の場合は、

万が一、故障した場合はサービス終了後に実費を請求させていただきます。

5. 保証期間後のメンテナンス料金:料金基準を実勢価格で明確にし、実費のみを請求することで、透明性と公開性を高めています。

正義と公平の概念をもってユーザーにサービスを提供します。

6. 旧ユーザー向け特別サービス部門:工作機械の使用状況を綿密に追跡し、メンテナンスに関する苦情を適時に処理します。

7. 保守監督:ゼネラルマネージャーはアフターサービス部門のディレクターも兼任し、保守サービスの品質をリアルタイムで監督します。

数量を制限し、顧客の権利を保護します。