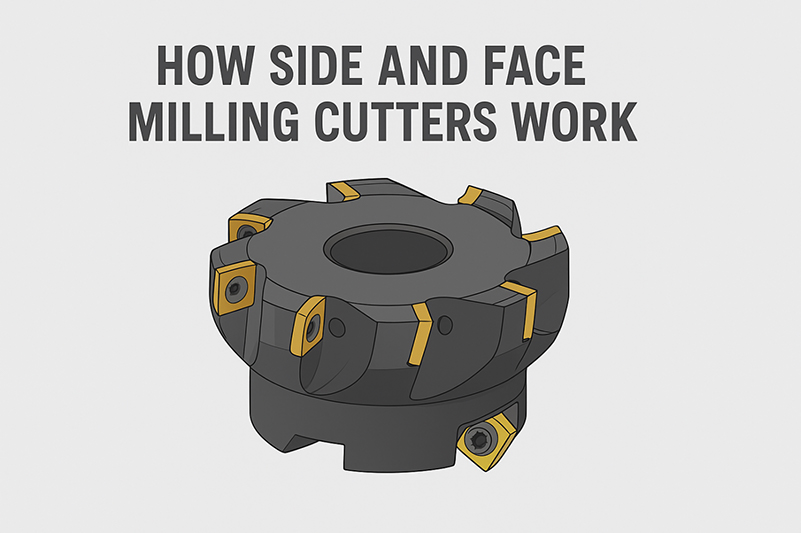

今日の現代の機械加工では、精度と効率が成功の鍵となります。深い溝、肩部、あるいは複雑な形状を加工する際には、適切な切削工具の選択が不可欠です。そして、まさにこの点において、サイドフライスカッターとフェイスフライスカッターが優れた性能を発揮します。

これらのカッターは、ワークピースの側面と表面の両方から材料を1回の操作で除去できるように独自に設計されており、高負荷かつ高精度なフライス加工に最適です。溝加工、突切り加工、表面仕上げ加工に広く使用されており、寸法精度の向上と加工時間の短縮を実現します。

インサート技術の進化により、サイドフライスカッターとフェースフライスカッターは、工具寿命の延長、仕上げの滑らかさの向上、運用コストの削減を実現しています。

このガイドでは、サイドフライスカッターとフェースフライスカッターとは何か、インサートの種類がパフォーマンスにどのように影響するか、そして一貫したコスト効率の高い加工結果を達成するために適切なカッターを選択することがなぜ重要なのかについて説明します。

サイドフライスカッターとフェースフライスカッターは、横方向(サイド)と軸方向(フェース)の両方の材料除去を必要とする厳しい加工タスクに対応するように設計されています。これらのカッターは、1回のパスで2つの切削動作を実行できるため、加工効率、精度、生産性が向上します。これらのカッターがどのように効果的に動作するかを理解するには、その構造、動作原理、そして様々な材料への適用例を理解することが重要です。

サイドフライスとフェースフライスカッターの構造は、強度、バランス、そして精密な切削を実現するために設計されています。各部品は、スムーズで安定した効率的な性能を実現するために重要な役割を果たします。

カッター本体

工具本体は通常、高強度合金鋼などの耐久性の高い材料で作られています。インサートを保持する基盤となり、重切削時のたわみを防ぐ剛性を確保します。

ポケットを挿入

カッターの外周と側面には、インサートを固定するために精密に機械加工されたポケットが設けられています。これらのポケットはインサートのアライメントと位置決めを維持し、一貫した切削形状を実現します。

クランプシステム

インサートは、ネジ、くさび、クランプなどのクランプ機構によって固定されます。信頼性の高いクランプシステムは、切削中のインサートの動きを防ぎ、摩耗したインサートを迅速に交換できるようにします。

冷却チャネル

現代のサイドフライスカッターやフェースフライスカッターの多くには、内部クーラントチャネルが装備されています。これらのチャネルは切削液を切削領域に正確に導き、熱を放散させ、切りくず排出性を向上させ、工具寿命を延ばします。

これらのコンポーネントを組み合わせることで、カッターは耐久性と適応性に優れ、高負荷加工で発生する力に耐えられるようになります。

サイド&フェースフライスカッターの動作原理は、ワークピースの正面と側面から同時に材料を除去することです。一度に一方向のみに噛み合う標準的なフライスカッターとは異なり、これらの工具は両方向への噛み合いが可能なように設計されています。

カッターが回転すると:

• 周辺インサートはワークピースの側面から材料を除去します。

• サイドに取り付けられたインサートがフェースを同時に横切ってカットします。

この組み合わせにより、効率的な金属除去が可能になり、複数回のパスの必要性が軽減されます。このアプローチは特に以下の場合に効果的です。

• 深く正確な切断が必要なスロット加工およびパーティング加工。

• 工具が切削力を均等に分散するため、高負荷加工が可能です。

• ツールの変更とセットアップが少なくなり、生産性が向上する、時間に敏感な生産。

この動作原理の主な利点は次のとおりです。

• より高い材料除去率

• 加工時間の短縮

• 寸法精度の向上

• 工具跡が少なくなり、表面仕上げが向上

側面フライスカッターと正面フライスカッターは、面切削と側面切削を 1 つの操作に統合することで、厳しい条件下でもメーカーが一貫した結果を達成するのに役立ちます。

サイドフライスカッターとフェースフライスカッターは、現代の製造業で使用される幅広い材料に適した汎用性の高い工具です。その適応性は、インサートの種類、形状、コーティングによって異なり、それぞれの材料に合わせて最適化できます。

鋼および合金鋼

自動車産業や重機産業で広く使用されているこれらの材料には、高い切削力と高温に耐えられる強靭なインサートが必要です。最高の性能を得るには、通常、超硬合金またはコーティングされたインサートが使用されます。

アルミニウムおよび非鉄金属

アルミニウムなどの軽量材料では、構成刃先を防止し、滑らかな仕上げを実現するために、鋭利な刃先とポジすくい角を持つインサートが必要です。振動を最小限に抑えた高速切削が理想的です。

鋳鉄

鋳鉄は脆い性質を持つため、刃先の安定性を維持する強固なネガティブレーキインサートが効果的です。これらのカッターは断続切削にも適しており、安定した表面品質を実現します。

ステンレス鋼および耐熱合金

これらの材料は切削中にかなりの熱を発生するため、摩耗を防ぎ工具寿命を維持するために耐熱コーティング(TiAlN や AlCrN など)が施されたインサートが使用されます。

サイドおよびフェースミリングカッターは、さまざまな材料に対応できる柔軟性を備えているため、一般的な機械加工と特殊な製造アプリケーションの両方で信頼できる選択肢となります。

サイドフライスカッターとフェースフライスカッターの性能は、使用するインサートの種類に大きく左右されます。インサートの種類によって、カッターの切削効率、仕上げ面の品質、そして工具交換までの寿命が決まります。様々なインサートの種類を理解することで、加工者は特定の作業や被削材に最適なインサートを選択することができます。

インデックス可能インサート 刃先が鈍くなったら、交換可能な切削チップを回転させたり、反転させたりすることができます。工具全体を交換するのではなく、摩耗したチップをインデックスすることで新しい刃先を露出させることができるため、時間とコストの両方を節約できます。

主な利点は次のとおりです。

• コスト効率: カッター本体ではなく、インサートのみを交換する必要があります。

• ダウンタイムの短縮: ツールの位置をリセットせずにインサートを素早く交換できます。

• 汎用性: さまざまなインサート形状とコーティングをさまざまな材料に使用できます。

これらの利点のため、特に大量生産や連続生産環境において、サイドフライスカッターやフェースフライスカッターでインデックス可能インサートが広く使用されています。

インサートの形状も、性能を決定づける重要な要素です。ポジインサートとネガティブインサートの2つの主要なタイプがあり、それぞれ独自の長所を持っています。

ポジティブインサート

• 正のすくい角を持つ鋭い切れ刃を特徴とします。

• 切断力が少なくなり、より滑らかな仕上がりが得られます。

• 軽度から中程度の仕上げ作業や、アルミニウムや軟鋼などの柔らかい材料に最適です。

ネガティブインサート

• 負のすくい角を持つ、強くて鈍い刃を持ちます。

• より高い切断負荷に耐え、より耐久性に優れています。

• 鋳鉄や硬化鋼などの硬い材料の荒加工や重切削に最適です。

これらのジオメトリの選択は、操作の種類(仕上げ、中仕上げ、荒加工)とワークピースの材質によって異なります。

コーティングと超硬合金材種は、インサートの性能と寿命を向上させる上で重要な役割を果たします。現代のインサートには、耐摩耗性を高め、摩擦を低減し、より高い切削速度を可能にする高度なコーティングが施されています。

一般的なコーティング技術には次のようなものがあります。

• PVD(物理蒸着法):鋭利な刃物や精密仕上げに適した、薄く硬いコーティングを生成します。例:TiAlN、AlTiN。

• CVD(化学蒸着法):重切削や荒削り加工に適した、より厚く耐久性の高いコーティング層を形成します。例:TiC、TiCN、Al₂O₃。

超硬合金グレード

さまざまな炭化物組成が特定の用途に合わせて最適化されています。

• 硬質グレードは高速仕上げでも摩耗に耐えます。

• 強靭なグレードは、荒加工や断続切削時の衝撃や振動に耐えます。

適切なコーティングとグレードの組み合わせを選択すると、耐久性、速度、表面品質のバランスの取れたパフォーマンスが保証されます。

最適なインサートを選択するには、いくつかの実用的な要素を考慮する必要があります。適切なインサートを選択することで、切削効率の向上、工具寿命の延長、そして最適な表面品質が保証されます。

考慮すべき主な要素:

• 材料の種類: 硬い材料には強力なコーティングされたインサートが必要であり、柔らかい材料には鋭く正確な形状が適しています。

• 切削条件: 高速切削の場合は耐摩耗性コーティングを使用し、断続切削の場合はより強靭なインサートを使用します。

• 切削深さと送り速度: 切削深さが大きい場合や送り速度が速い場合は、より強力なエッジを持つネガティブインサートが必要となります。

• 機械の安定性: 剛性の高い機械は高負荷のインサートを扱うことができますが、剛性の低いセットアップではより軽い切削負荷が必要です。

慎重に選択されたインサートタイプは、パフォーマンスを向上させるだけでなく、ダウンタイムとツール交換コストを最小限に抑え、フライス加工作業における生産性、精度、収益性のバランスを確保します。

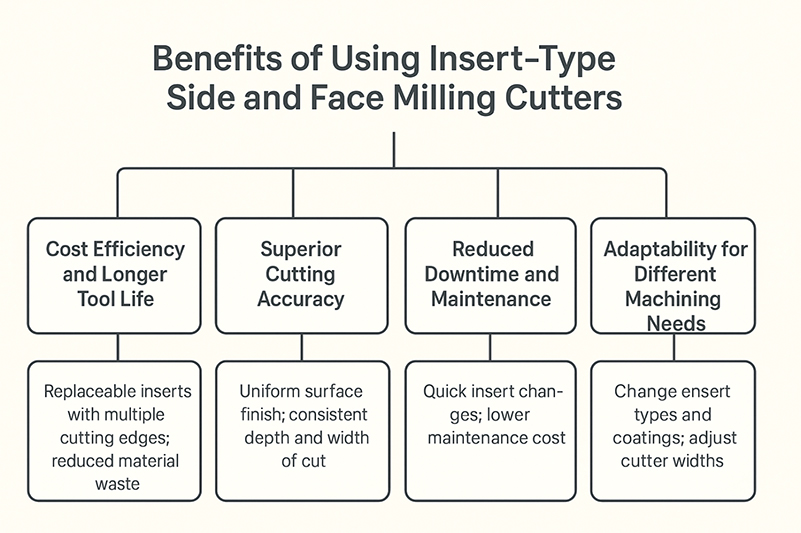

インサート式サイドフライスおよびフェースフライスカッターは、その卓越した性能、柔軟性、そしてコスト効率の高さから、小規模から大規模まで、あらゆる加工工程において好んで選ばれる選択肢となっています。従来のソリッドカッターとは異なり、これらの工具は交換可能なインサートを使用しており、摩耗した際には簡単に交換または交換できます。この設計はメンテナンスを簡素化するだけでなく、長期にわたって安定した切削性能を保証します。

以下は、インサートタイプのサイドおよびフェースフライスカッターが現代の製造業に欠かせないツールとなっている主な利点です。

インサート式カッターの最大の利点の一つは、そのコスト効率です。切れ味が鈍くなった際にカッター全体を交換するのではなく、個々のインサートのみを交換するだけで済みます。このアプローチは、特にカッターが頻繁に摩耗する生産環境において、全体的な工具コストを大幅に削減します。

これらがより経済的である理由は次のとおりです。

• 交換可能なインサート: 摩耗したインサートのみを交換し、カッター本体は長期間使用できます。

• 複数の切削刃: ほとんどのインサートには複数の使用可能な刃があり、完全に交換する前に複数回インデックスを付けることができます。

• 材料の無駄を削減: 完全な再研磨や交換が必要なソリッド カッターとは異なり、インサートは材料の消費を最小限に抑えます。

さらに、インサートは摩耗や熱に強い様々な材種とコーティングから選択でき、工具寿命をさらに延ばします。耐久性とコスト削減の両立により、連続大量生産に最適です。

機械加工において精度は極めて重要な要素であり、特に厳しい公差と滑らかな表面仕上げが求められる部品においては重要です。インサート式サイドフライスカッターとフェイスフライスカッターは、その優れた形状と安定したクランプシステムにより、均一で正確な切削を実現します。

各インサートは高い寸法精度で製造されており、カッターの全周にわたって均一な切れ刃を確保しています。この精度により、以下のメリットが得られます。

• 機械加工領域全体にわたって均一な表面仕上げ。

• 繰り返し操作中でも切削の深さと幅は一定です。

• 寸法管理が改善され、二次仕上げや手動修正の必要性が減ります。

さらに、インサートクランプシステムは、完璧な位置決めを維持し、加工中のずれを防止するように設計されています。この安定性により、工具は精度や再現性を損なうことなく、重切削から微細切削まで対応できます。

現代の製造業において、機械のダウンタイムを最小限に抑えることは、生産性の向上に直結します。インサート式サイドフライスカッターとフェイスフライスカッターは、工具交換を迅速かつ効率的に行うように特別に設計されており、セットアップとメンテナンスの時間を大幅に短縮します。

インサートが摩耗した場合、オペレーターはカッター全体を機械のスピンドルから取り外すことなく、新しい刃先に素早くインデックスを付けたり、交換したりできます。このシンプルなプロセスにより、時間のかかる再調整や工具交換の手間が省けます。

利点は次のとおりです:

• 生産の中断を最小限に抑えながら、インサートの交換を高速化します。

• マシンのアイドル時間が短縮されました。

• 完全なカッターではなくインサートのみを在庫しているため、メンテナンスおよび在庫コストが削減されます。

これらのカッターは、ツールの切り替え時間を 1 分短縮することでスループットの向上とワークフローの一貫性が実現される自動化加工ラインで特に役立ちます。

インサート式サイドフライスカッターとフェイスフライスカッターのもう一つの優れた特徴は、その適応性です。加工条件は、被削材の材質、切削速度、そして希望する仕上げ面によって変化することが多く、これらのカッターはそのような変化に容易に適応できるように設計されています。

オペレーターは、特定の用途に合わせて、インサートの種類、コーティング、さらにはカッター幅を変更できます。例えば:

• アルミニウム用のポジティブ レーキ インサートから鋳鉄用のネガティブ レーキ インサートに切り替えます。

• 鋼およびステンレス鋼の高速切削にコーティングされた超硬インサートを使用します。

• 作業要件に応じてカッター幅を調整し、浅い溝切りや深い溝切りを実行します。

この柔軟性により、単一のカッター本体で様々な材料に対応できるだけでなく、複数の工具タイプをメンテナンスする必要性が軽減されます。その結果、メーカーは工具の使用を最適化し、保管スペースを節約し、大幅なセットアップ変更なしに様々な加工タスクに迅速に対応できるようになります。

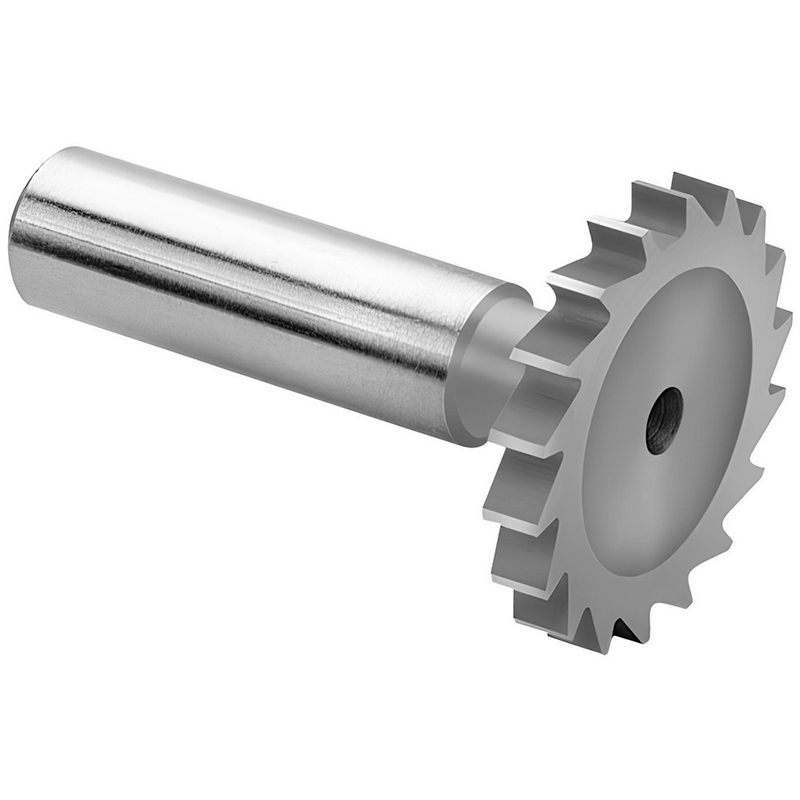

現代の機械加工において、適切な切削工具の選択は、生産性、表面品質、そして全体的な運用コストに大きな影響を与えます。最も広く使用されている工具には、インサート型とソリッド型のフライスカッターがあり、それぞれ特定の加工ニーズに合わせて設計されています。しかし、製造技術の進化に伴い、インサート型フライスカッターは、その優れた効率性、コスト管理、そして汎用性により、ほとんどの産業用途で好まれる選択肢となっています。

インサート型カッターが今日の生産環境でますます主流になっている理由に焦点を当てながら、これら 2 種類のツールの違いを見てみましょう。

インサート型カッターとソリッド型カッターのパフォーマンスの差は、効率、耐久性、柔軟性の点で最も顕著になります。

インサート式フライスカッター

これらのカッターは、高性能かつ連続的な加工作業向けに設計されています。交換可能な刃先とスローアウェイチップを堅牢なカッター本体に搭載し、荒加工と仕上げ加工の両方を効率的にこなします。

主なパフォーマンス上の利点は次のとおりです。

• 一貫した切削品質: インサートは均一な切削形状を維持し、長期間にわたって一貫した結果を提供します。

• より高い材料除去率: 安定性を損なうことなく、より深い切削とより高い送り速度での動作を実現するように設計されています。

• 多様なインサート オプション: ユーザーは、鋼、鋳鉄、アルミニウムなどの特定の材料に合わせて、さまざまなインサート形状、すくい角、コーティングを選択できます。

• 最適化された熱制御: TiAlN や AlCrN などの高度なインサートコーティングは、高速切削中の熱を管理し、工具の損傷を防ぎます。

これらの利点により、インサート型カッターは、重切削、多材料、大量加工に優れ、自動車、航空宇宙、一般製造業などの業界に最適です。

ソリッド型フライスカッター

一方、ソリッド型フライスカッターは、小規模または精密加工に最適です。剛性と優れたバランスを備えていますが、インサート型カッターの速度と適応性には及びません。ソリッド型カッターは摩耗すると、完全な再研磨または交換が必要になり、大規模な生産設備ではコストとダウンタイムの増加につながります。

つまり、生産性と効率性のバランスに関しては、ほぼすべての生産環境において、インサート型カッターがソリッド型工具よりも優れています。

メンテナンスも、インサート式フライスカッターが際立つもう一つの分野です。交換可能なインサートを備えたモジュール設計により、工具管理が劇的に簡素化されます。

刃先が鈍くなったり欠けたりした場合、作業者は次の操作を実行できます。

• インサートを新しい刃先まで回転させる(インデックス)

• 個々のインサートを新しいものと交換します。

このプロセス全体はわずか数分で完了します。カッター本体を取り外したり、工具をリセットしたりする必要はありません。機械は最小限の中断で稼働し続け、継続的な生産フローを確保します。

その他のメンテナンスの利点は次のとおりです。

• ツールコストの削減: カッター本体は長年にわたって再利用されるため、完全なツールを繰り返し購入する費用が削減されます。

• キャリブレーション時間の短縮: カッター本体は取り付けられたままなので、インサートの変更後にツールの再調整を行う必要がありません。

• より簡単な在庫管理: カッター全体ではなく、さまざまなグレードと形状のインサートのみを在庫する必要があります。

一方、ソリッドタイプのカッターはより多くの労力と費用がかかります。刃先が摩耗すると、カッター全体を再研磨するか交換する必要があります。その結果、次のような問題が生じます。

• 頻繁なツールの変更。

• セットアップ時間が長くなります。

• 複数回の再研磨後に寸法精度が失われる可能性があります。

このメンテナンスの違いは、稼働時間と生産効率に直接影響し、時間とお金が重なる現代の CNC 加工環境ではインサート型カッターが好まれる主な理由の 1 つです。

どちらのタイプのカッターにもそれぞれの用途がありますが、インサートタイプのサイドフライスカッターとフェースフライスカッターは、今日の機械加工の要求に対して、より幅広い利点を提供します。

以下の場合はインサート型フライスカッターを選択してください:

• 生産性の向上: より高速な切断とより深い切断をサポートし、より短時間でより多くの材料を除去できます。

• コスト効率: ツール全体ではなくインサートのみが交換されるため、長期的なツールコストが削減されます。

• 運用の柔軟性: インサートのグレード、形状、コーティングを変更することで、さまざまな材料に簡単に適応できます。

• 工具寿命の延長: コーティングされたインサートと強力なカッター本体は、ソリッド工具よりも熱と摩耗に強くなります。

• ダウンタイムの最小化: インサートのインデックス作成が速いため、マシンの停止が少なくなり、出力の一貫性が向上します。

ソリッドタイプのカッターが適している可能性がある場合:

• アプリケーションには、精密仕上げや厳しい公差の微細加工が含まれます。

• 機械のセットアップでは頻繁なツールの交換は必要ありません。

• 予算により、特定の 1 回限りの作業専用のカッターを購入できるようになります。

しかし、ほとんどの生産規模の加工において、インサート式カッターの利点は否定できません。交換可能なインサート、堅牢なカッター本体、そして多様な材料への適応性を兼ね備えているため、長期的に見て費用対効果の高い投資となります。

廃棄物とダウンタイムを削減するだけでなく、ソリッドタイプのカッターでは効率的に達成するのが難しい、大量バッチでの一貫した品質の維持にも役立ちます。

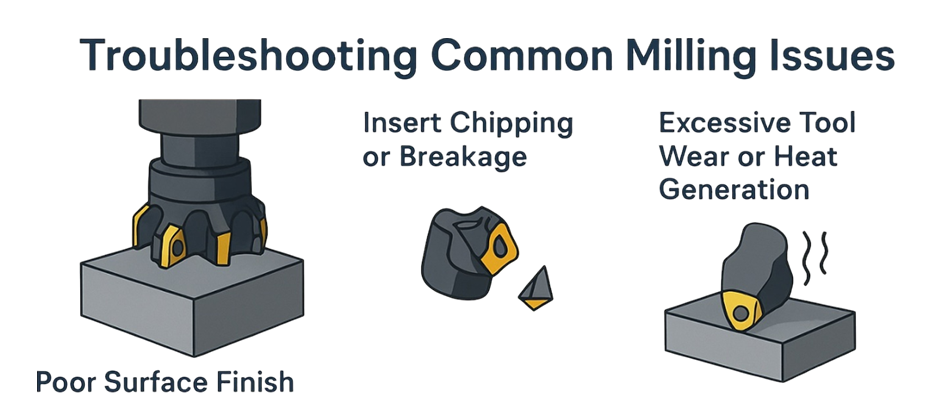

高品質のサイドフライスカッターやフェースフライスカッターを使用していても、表面仕上げの不良、インサートのチッピング、工具の急速な摩耗などの課題に直面することがあります。これらの問題とその根本原因を理解することは、安定した性能を維持し、ダウンタイムを回避するために不可欠です。ここでは、フライス加工中に発生する最も一般的な問題と、それらを効果的に解決する方法をご紹介します。

表面仕上げの不良はフライス加工で最も頻繁に発生する問題の 1 つであり、その結果、ワークピースの質感が粗くなったり、ツールマークが目立ったり、パターンが不均一になったりすることがよくあります。

一般的な原因:

• 摩耗または損傷したインサート

• 送り速度または切削速度が正しくない

• 過度の振動や振動

• カッターまたはワークピースのずれ

• 冷却水の流れが不十分

解決策:

• 鈍くなったり欠けたりしたインサートを定期的に点検し、交換してください。

• ワークピースの材質に応じて送りと速度を調整します。通常、速度を下げたり送りを上げたりすると、表面仕上げが向上します。

• カッターがしっかりと取り付けられていることを確認し、振れや不均衡がないかチェックします。

• 適切な冷却剤または潤滑剤を使用して、熱を最小限に抑え、エッジの蓄積を防止します。

• 特に仕上げ加工時には、よりスムーズな切削を実現するために、ポジティブレーキインサートの使用を検討してください。

一貫した表面仕上げは製品の外観を向上させるだけでなく、機械的特性と寸法精度も向上させます。

インサートの欠けや突然の破損は生産に支障をきたし、カッターとワークピースの両方に損傷を与える可能性があります。これは通常、機械的衝撃、熱応力、または不適切な切削パラメータによって発生します。

一般的な原因:

• 送り速度または切削深さが過剰

• 断続切削(例:キー溝や凹凸のある表面を横切るフライス加工)

• アプリケーションに対するインサート形状が正しくありません

• 不適切な締め付けまたは緩んだネジ

• 硬質材料に脆性インサートグレードを使用する

予防策:

• 衝撃負荷を軽減するには、送りと切削深さを減らします。

• より強力なインサートグレードを選択するか、重い切削にはネガティブ レーキ インサートを使用します。

• インサートがしっかりと固定され、清潔なポケットに正しく収まっていることを確認します。

• 高温状態での乾式切削は避け、冷却剤を使用して熱衝撃を軽減してください。

• 中断された表面を切削する場合、機械的ストレスを最小限に抑えるためにスピンドル速度を遅くします。

インサートの状態を定期的に監視することで、重大な故障を防ぎ、安定した工具寿命を確保できます。

過度の摩耗や過熱により、フライス加工の効率が急速に低下し、寸法の不正確さ、表面の荒れ、工具寿命の短縮につながる可能性があります。

一般的な理由:

• 材料またはインサートのグレードに対して切削速度が高すぎる

• 冷却または潤滑が不十分

• コーティングまたはインサート材料の選択が不適切

• 適切なメンテナンス間隔を守らずに連続運転する

解決策とヒント:

• 切削速度を下げるか、歯当たりの送り量をわずかに増やして摩擦を減らし、切削パラメータを最適化します。

• 耐熱性と摩耗保護を向上させるには、コーティングされたインサート (TiAlN や AlTiN など) を使用します。

• 理想的な切削温度を維持するために、冷却剤またはエアブラストを効果的に塗布します。

• 休憩なしで長時間切断することは避けてください。定期的にチェックすることで熱が自然に放散されます。

• エッジの堆積を防ぐために、カッター本体とインサートを定期的に清掃してください。

切削パラメータと適切なインサートの選択および冷却方法のバランスをとることで、ツールのパフォーマンスと信頼性を大幅に向上させることができます。

精密フライス加工は、速度と制御、効率と耐久性のバランスが重要です。インサート式サイドフライスとフェイスフライスを正しく使用することで、スムーズな加工、生産性の向上、そして長期的なコスト削減を実現できます。適切な技術を用いてメンテナンスと操作を行うことで、これらの工具は幅広い材料において、均一で高品質な結果をもたらします。

要約すると、側面フライス加工と正面フライス加工の成功は、適切なカッター設計、インサートの種類、および操作方法の組み合わせによって決まります。

覚えておくべきことは次のとおりです。

• 材質と加工の種類(荒加工または仕上げ加工)に応じてインサートを選択します。

• 振動や不均一な摩耗を防ぐために、正しいカッターの位置合わせとクランプを維持してください。

• インサートの摩耗を定期的に検査し、適切なタイミングで交換またはインデックスを付けてください。

• 熱の蓄積を避けるために、材料に応じて切断速度、送り、深さを調整します。

• 一貫したパフォーマンスを実現するために、常に安全性と冷却剤の管理を優先してください。

これらの原則に従うことで、メーカーはより高い精度、より優れた表面仕上げ、そして長い工具寿命を実現できます。

推奨事項と次のステップ

加工精度の向上、工具寿命の延長、そして全体的な生産コストの削減を目指すなら、高品質のインサート式サイド&フェースミルカッターへの投資は最適なステップです。最新の刃先交換式インサートを搭載したカッターは、柔軟性を重視して設計されており、軽切削から重切削まで、迅速なインサート交換と優れた表面仕上げを実現します。

鋼、アルミニウム、鋳鉄など、加工対象が鋼であっても、適切なインサート形状、コーティング、材種を選択することで、フライス加工の性能を大きく向上させることができます。次の加工プロジェクトで最適な効率と精度を実現するために、信頼できるメーカーが提供する高度なインサート式カッターソリューションをご検討ください。