優れた品質と競争力のある価格

優れた品質と競争力のある価格

オンライン テクニカル サポート

オンライン テクニカル サポート

Yangsen Machine Tools は最高水準に基づいて製造されており、500 名を超える従業員が最高レベルのサービスを提供することに尽力しています。

以下はCNC工作機械です。メールで当社チームにご連絡ください info@cncyangsen.com または +86-592-6682467 にお電話いただくか、Whatsapp/Wechat でお問い合わせください +86 18359729483

はい、お住まいの地域で CNC マシン ビジネスの販売代理店になることができます。

Yangsen は、従業員、顧客、ビジネス パートナー、および株主に素晴らしい夢を実現するための機会と可能性を提供する、改善、オープン、公正、およびウィンウィンの協力プラットフォームです。

私たちのビジネス パートナーになるには、次のものが得られます。

1. あなたの都市または地域の独占保護代理店。あなたの努力と成果は、継続的に守り、継承することができます。私たちは、あなたの地域で私たちのブランドが激しく競争することを許しませんし、エンドカスタマーへのサービスと価格におけるあなたの競争力に影響を与えることもありません.

2. より多くの専門的で経験豊富なチームによる強力なサポート 500 人以上の従業員と 50% の 10 年以上の経験 工作機械と機械で。 (販売、研究開発、生産、QC、出荷、アフターサービス)。詳細については、を参照してください。 なんで私達なの.

3. 無料のオンライン トレーニング。当社の CNC マシンを学習し、当社の Web サイトで保守できます。を参照してください。 トレーニング.

4. あなたの地元の市場でのオンラインクライアントと問い合わせ。私たちはあなたの市場のクライアントを積極的にあなたに転送し、直接連絡を取ります.当社のオンライン マーケティング チームは、マーケティングと SEO および SEM を 5 年以上専攻している 6 人のプロフェッショナルでクリエイティブな若者で構成されています。

5. 取り扱いや通関、関税、税金などの出荷プロセスを経験した、輸出入に関する専門的なサポート。

6. 勤勉でプロフェッショナルなサービスチームからの12時間以内の迅速な対応(通常はそれよりも速い)、頻繁に話したり書いたりします 英語、フランス語、スペイン語、タイ語、ベトナム語、ロシア語、日本語。

7. あなたの地元の市場でCNC機械の共同展示会を行い、あなたと協力して市場を探索し、顧客を深く掘り下げ、彼らのニーズに耳を傾けます.

したがって、あなたが人々にしてもらいたいことはすべて、彼らにもこのようにしなさい」(マタイ7.12)

実際、現時点ではディストリビュータ チャネルを開設したばかりであり、厳密なディストリビュータ ポリシーはありません。そのため、CNC マシンのディストリビュータになるのは本当に適切な時期です。

しかし、ディストリビューターが最終顧客に十分なサービスを提供できることを願っています。そのため、以下のとおり希望いたします。

1. 工作機械の技術、保守、販売に関する経験をお持ちの方。

2. 物理的な CNC マシン ストアまたは会社を所有している。

3. アフターメンテナンスの確かな能力をお持ちの方。これにより、顧客が軽微な問題をタイムリーに解決できるように支援できます。

上記の条件がなくても問題ありません。工作機械ビジネスを愛し、当社の価値観に同意する限り、私たちはあなたとコミュニケーションを取り、資格のあるCNCマシンのディストリビューターになるのを喜んでお手伝いします.

ですから、今日私たちに連絡してビジネスを始めることを躊躇しないでください。

ヤンセン CNC マシンの販売代理店になるには?

1. ディストリビューターになるために申請するには、法的資格と次の条件が必要です。

1. 登録資本金 (払込済) は 200 万米ドル以上であること。

2. 同社はビジネス上の評判が高く、3年以上の運営と協力の経験があります。

3. CNC機械または機械技術、マーケティング、販売、アフターサービスの専門サービスチームを持っています。

4. 事前承認された配信エリアには、豊富なチャネル リソースがあります。

5. Janssen CNC工作機械の契約支払い、パートナー資格などの要件に同意し、受け入れます。

アプリケーションプロセス:

Step1: ディーラー申込書をダウンロードし、会社情報を正直に記入してください。

Step2: 記入済みの申込書を添付してお送りください。

Step3: 資格審査、審査通過後、スタッフが適時にあなたに連絡し、参加について連絡し、協力契約に署名します。

ステップ 4: 販売契約に署名します。

Step5: 購入の注文をします。

ヤンセンは、夢を実現し、責任を共有し、価値を創造し、利益を共有し、目標を達成し、発展を実現するための才能と機会をパートナーに示すための幅広いステージをパートナーに提供します。

ヤンセンはまた、社内の人材トレーニングとパートナーの自己学習を非常に重視しており、パートナーが継続的な学習、自己改善を達成し、時代に遅れずについていくことができるように、最新の国際情報、マーケティングおよび販売スキルに関する定期的なトレーニングを提供しています。

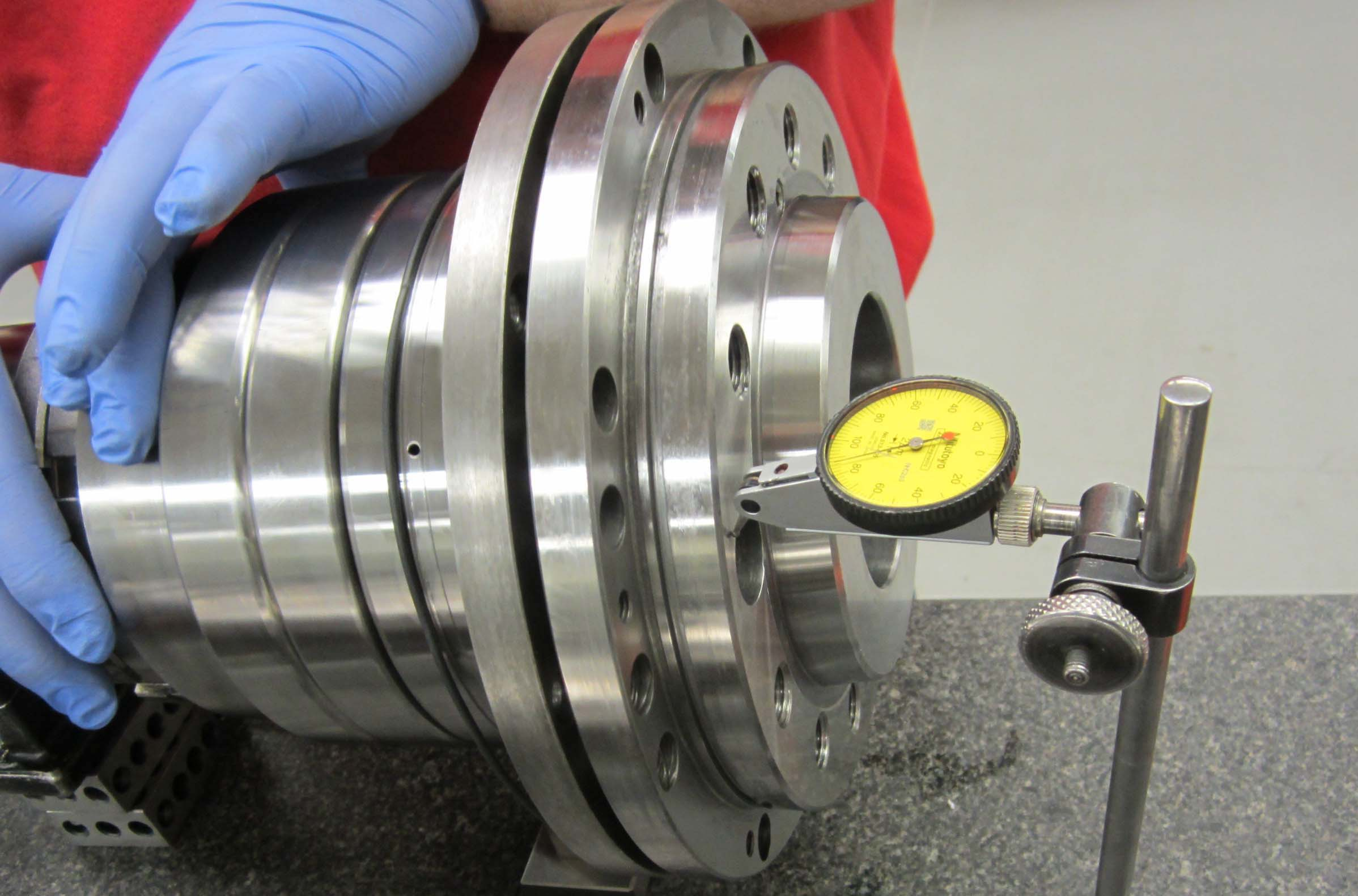

確かにCNC工作機械は比較的高価な製品ですので、アフターサービスに対するご不安は大変よく理解できます。そのため、当社の各 CNC マシンは出荷前に非常に詳細な完全検査を行っています。

同時に、当社は世界 5 か国に代理店を構えています (今後さらに増える予定です)。

1. マレーシア

2. 韓国

3. ブラジル

4. ドバイ

5. イタリア

お客様が当社の顧客になると、当社の代理店が対応するアフターメンテナンス保証を引き受けます。

お住まいの地域に当社の代理店がない場合は、次のアフターサービス条件を提供します。

以下の条件は除外され、保証の対象外となります。

1. 不適切な電源の使用

2. 不適切な操作による機械の故障

3. 機器の実際の分解および組み立てによって引き起こされる電気コンポーネントの損傷

4. 落雷、地震、洪水、その他の天災による損害

2. 保証期間内、訪問サービス料金および訪問サービスにかかるその他の費用は含まれておらず、ユーザーは以下のように別途支払う必要があります。

1 人件費は日単位で計算 100USD/日

交通費往復の航空券または電車のチケット2枚

3. 宿泊料金 現地三ツ星以上の標準宿泊料金

該当費用を事前に当社口座へお振込みいただき、当社より請求書を発行させていただきます。上記以外の費用はメーカーの負担となります。

主:該当項目に応じてメンテナンス日数、宿泊日数を算出し、ユーザーと交渉させていただきます。所定の時間を超えて発生した宿泊費、その他の費用は当社が負担いたします。

3. 保証期間中のメンテナンス方法:

お客様は故障内容を詳しく当社アフターサービス部門にメールまたは電話で連絡し、アフターサービス担当者が故障原因を判断し、お客様の発見・判断を指導します。電話で、お客様に故障部品を取り外すよう案内します。当社アフターサービス部門まで特急でご連絡ください。顧客の部品を受け取った後、同社のアフターサービス部門がさらなるテストを実施します。障害があることが確認された場合は、1 営業日以内に新しい部品をユーザーに提示し、ユーザーにインストールとデバッグを案内します。交換部品の費用は当社が負担します。

上記の手続きで発生する速達費用はすべて貴社が負担します。お客様が上記作業を完了できない場合は、メーカーが訪問サービスを提供する必要があります。チャージ方法は第2条に準じます。

4. 保証期間外のメンテナンス方法:

3と同じ方法

費用:スペアパーツはお客様のご負担となります。具体的な料金については、受付サービス部門までお問い合わせください。速達料金については、正しいスペアパーツを確実に購入できるように、テストのためにスペアパーツを返送することをお勧めします。新品交換部品の保証期間は1年間で、訪問サービスをご希望の場合のサービス料金(無料)は、第2条の料金基準をご参照ください。

5. インストールについて:

販売されるすべてのマシンの価格には、設置とトレーニングは含まれていません。マシンは工場出荷前にデバッグされるため、すべてのユーザーがデバッグする必要はありません。

現地設置料金:料金基準第2条参照

6. トレーニングについて:

トレーニング: 当社では、お客様が当社の工作機械製品にすぐに慣れ、生産効率を向上できるよう、無料のオンライン トレーニング コースを提供しています。

現地での研修が必要な場合は、事前にご予約ください。実地研修料金については第2条料金基準をご参照ください。

CNCメンテナンス技術(コンピュータ数値制御)は、正常な動作を確保するための前提であるだけでなく、CNC技術の開発と向上を促進する上で大きな役割を果たしているため、現在では専門科目となっています。

どの CNC マシンもプロセス制御装置であり、リアルタイム制御のあらゆる瞬間に正確に動作する必要があります。故障や部品の故障により機械が停止し、生産停止や機械の故障につながります。

したがって、数値制御システムなどの複雑な原理と精密な構造を備えた装置の予防保全を行うことが非常に必要です。特に輸入された CNC 工作機械の場合、そのほとんどは数十万ドルから数千万ドルの費用がかかります。多くの業界で、この機器は重要な役割を果たしています。

通常の使用時間を想定して、次のタスクを毎日実行する必要があります。

1. 潤滑剤の圧力とレベルを点検します。必要に応じて補充してください。保証された機械潤滑。

2.クーラントレベルを確認してください。十分でない場合は、時間内にクーラントを追加してください。クーラント屈折計を使用して、クーラントとオイルの比率が維持されるようにします。

3. クーラント廃棄トレイをきれいにします。オイル パイプ全体の高さの約 2/3 である、空気圧トリプル ピースのオイル レベルを確認します。エアトリプルオイルフィルタータンク内の水蒸気は、ドレンスイッチから毎日排出されます。

4. 空気中の水分をチェックします。水分が検出された場合は排出してください。

t空気圧ゲージで空気圧を確認してください。空気圧を確認し、調整ノブを緩め、右利きの増圧と左利きの減圧の原則に従って圧力を調整します。通常、5〜7KG / cm2に設定されています。圧力スイッチは通常 5KG/CM2 に設定されています。圧力が 5KG/CM2 より低い場合、アラームが表示され、システムは「低気圧' 警報。圧力が上昇すると、アラームメッセージは消えます。

6. きれいな布で機械全体を拭きます。作業台、工作機械内部、3軸伸縮シールドの切削油汚れを落とします。

7. 電圧安定器の出力を確認します。必要な仕様に準拠していることを確認してください。

8. パネル クーラーの温度を確認します。

9. 騒音、強打、または機械操作のその他の異常を観察します。

10. 機械の操作中は過熱の兆候がないか注意してください。

11. スピンドルの内側のテーパー穴に吹き込むエアが正常かどうかを確認し、スピンドルの内側のテーパー穴をきれいな綿布で拭き、軽いオイルをスプレーします。

12. ツール マガジンのツール アームとツール、特にツールの爪をクリーニングします。

13. 露出したリミット スイッチとバンプ ブロックを清掃します。

14. すべての信号灯および異常警告灯が正常かどうかを確認します。

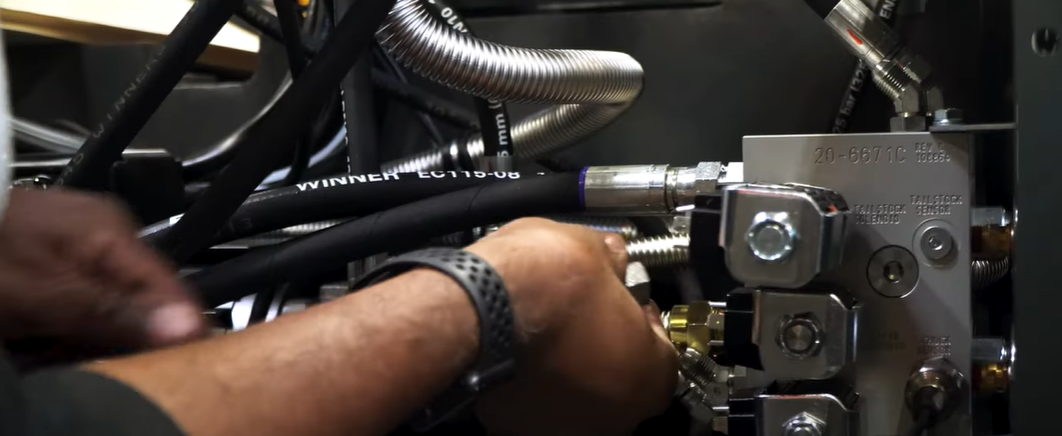

15. 油圧ユニットのパイプに漏れがないか確認します。

16. 工作機械は、毎日の作業が完了した後に洗浄する必要があります。

17. 機械の周囲を清潔に保ち、整頓してください。

次のメンテナンス タスクは、毎週実行する必要があります。

1. 機械工場全体、特に機械の周囲をきれいにします。

2. 潤滑剤、オイル、またはクーラントの漏れの形跡がないか確認します。

3. すべての冷却ファンが正常に動作していることを確認します。これらには、スピンドル モーター ファン、冷却システム ファン、油圧モーター ファン、および油圧が含まれます。熱交換器のエアフィルタースクリーン、クーリングユニットのフィルタースクリーン、潤滑油ポンプを清掃します。

4. 機械部品の目視検査を実行します。乾いているように見える部分にグリースまたは適切な潤滑剤を塗布します。

5. ツール ヘッドがツール チェンジャーにしっかりと保持され、きれいかどうかを確認します。

6. ツール チェンジャーの V 溝、プランジャー、スライダー キャップ、エクストラクタ フォーク、キー、およびスプリングに注油します。

7. スイッチやライトなどのすべての電気部品が正常に機能しているかどうかを確認します。

8. 3 軸の機械原点がずれていないか確認します。

9. ツール マガジンまたはツール マガジンのツール チェンジャー アームがスムーズに回転するかどうかを確認します。

10. オイルクーラがある場合は、オイルクーラのオイルを確認してください。目盛り線より低い場合は、オイルクーラーオイルを適時追加してください。

11.オイルクーラーの設定温度を確認してください。26〜28度に設定することをお勧めします。

毎月行う必要がある保守点検には、次のものがあります。

1. クーラントタンク近くのチップコレクターを掃除します。

2. ジョー、チャック、固定具を点検、取り外し、調整します。

3. 必要に応じて、エア フィルタを清掃または交換します。

4. ツールヘッドの状態を確認し、必要に応じて交換します。

5. 機械のチェーンとコンベアを点検、潤滑、締め付け、調整します。

6. いろいろ掃除ほこりの蓄積を防ぐため、マシンのファン。

7. オイル、潤滑剤、クーラントのログを検査します。異常な消費がないか確認してください。

8. ラジエータ グリルのほこりやごみを取り除きます。

9. X、Y、および Z の 3 軸トラックの潤滑を確認します。トラックの表面は十分に潤滑されている必要があります。

10. リミット スイッチとバンプをチェックして清掃します。

11. ナイフ シリンダーのオイル カップのオイルが十分かどうかを確認します。足りない場合は、時間内に追加してください。

12. 機械の標識および警告銘板が判読可能であることを確認します。

半年ごとに行う必要がある CNC マシンのメンテナンス チェック:

1. 3 軸アンチチップ ガードを分解し、3 軸オイル パイプ ジョイント、ボール リード スクリュー、3 軸リミット スイッチを清掃し、正常かどうかを確認します。各軸のハードレールワイパーブレードの効果を確認。

2. 各軸のサーボモータ、ヘッドが正常に動作しているか、異音がないか確認してください。

3. 油圧タンクのオイルとツールマガジンの減速機構のオイルを交換します。

4. 各軸のクリアランスをテストし、必要に応じて補正量を調整します。

5. 電気ボックス内のほこりを掃除します (工作機械の電源がオフになっていることを確認してください)。

6. すべての接点、コネクタ、ソケット、およびスイッチが正常かどうかを総合的に確認します。

7. 機械レベルを確認して調整します。

毎年行う必要がある CNC マシンのメンテナンス チェック:

1.すべてのキーが敏感で正常かどうかを確認します。

2. 切削水タンクを清掃し、切削液を交換してください。

3. 各軸の垂直精度を確認し、調整が必要かどうかを判断します。

4. 検査のためにクーラント シリンダー タンクを取り外します。

5. クーラント シリンダーの破片を取り除き、バクテリアや真菌の増殖を検査し、タンクをクリーニングします。

6. 使用済みの潤滑剤を排出し、潤滑剤ハウジングを清掃して再充填します。

7. 空気圧オイルに汚染物質がないか検査します。必要に応じて変更してください。

8. すべてのオイル フィルターを交換します。

9. ソフトウェア シミュレーションを実行して、ツールの位置合わせとインデントを確認します。

10. ソフトウェアを使用してツール ヘッドの軸をすばやく反転させ、バックラッシュをチェックします。ツールヘッドにバックラッシュ効果が発生した場合は、さらにメンテナンスが必要です。

1. 機械を始動した後、処理する前に約 10 分間予熱する必要があります。長時間使用しない機械は、ウォームアップ時間を延長する必要があります。

2.オイル回路がスムーズかどうかを確認します

3. 機械をシャットダウンする前に、テーブルとサドルを機械の中央に配置します (3 軸の移動を各軸の移動の中央に移動します)。

4. 工作機械を乾いた清潔な状態に保ちます。

注: 機器のメンテナンスと修理は、専門の技術者が行う必要があります。

1. 接地保護システムは、個人の安全を確保するために良好な連続性を備えている必要があります。

2. 回路遮断器、接触器、単相または三相消弧器などの重要なコンポーネントを定期的にチェックしてください。配線が緩んでいたり、騒音が大きすぎたりする場合は、原因を突き止め、隠れた危険を取り除きます。

3. 電気キャビネットの冷却ファンが正常に動作していることを確認してください。

4. ヒューズが飛んでいて、エア スイッチが頻繁に作動する。原因を見つけて、時間内に排除する必要があります。

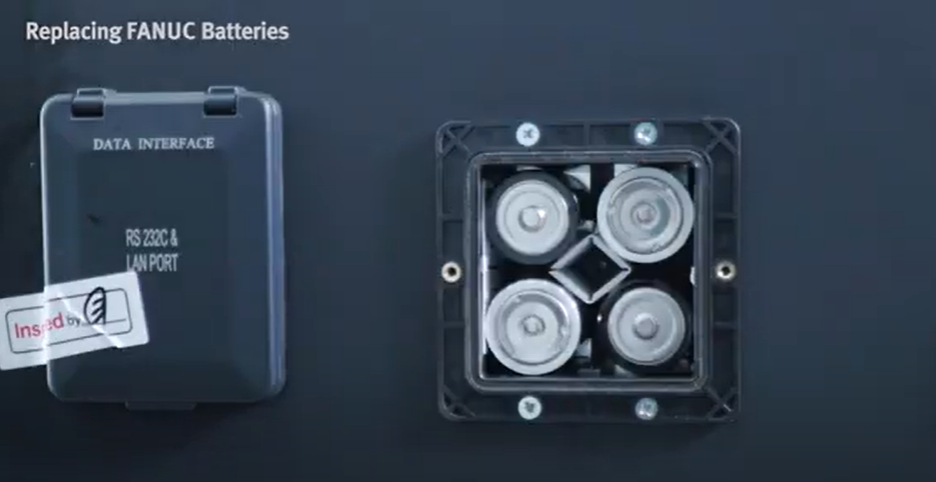

5. サーボ駆動用バッテリー交換

アブソリュート制御システムのデータは、サーボ駆動用バッテリーによって保持されます。バッテリ電圧が低すぎる場合 (警告 9F)、駆動用バッテリを交換する必要があります。お早めに同タイプのバッテリユニットをご注文いただき、駆動電源を入れたままにしてください。電池交換の30分前にドライブユニットの電源を入れ、1時間以内に電池交換を完了してください。

1. 入力電源が遮断されていること、および交換したドライブユニットの電源が遮断されていることを確認します。

2. ドライブユニットのバッテリーソケットに接続されているバッテリープラグを引き抜きます。

3. バッテリーの側面を指先で押し、横方向に押して取り出します。

4. 新しいバッテリーのプラグをドライブユニットのバッテリーソケットに接続します。

5. バッテリーをドライブユニットに取り付けます。

オンサイト保守とは、CNC 工作機械 (主に CNC 部品) の故障を診断し、故障箇所を見つけて、対応する通常の予備部品と交換することで、工作機械が通常の操作を再開できるようにすることです。

このプロセスの鍵となるのは、診断、つまり、システムまたは周辺回路を検出し、障害があるかどうかを判断し、障害に対して障害の正確な場所を指摘することです。位置。マシン全体の配置からパッチ パネル、場合によってはコンポーネントに至るまで。これは、メンテナンス作業全体の主要部分です。

通常、データが比較的完全な場合、データ分析によって障害を判断するか、インターフェース信号方式を使用して、障害現象に応じて故障する可能性のある部品を判断し、部品を1つずつチェックします。障害とこの部分の特定の特性、および予備的な判断を下します。

実際のアプリケーションでは、1 つの方法を使用して障害を見つけて除去できる場合があり、場合によっては複数の方法が必要になります。さまざまな故障箇所の判定方法の習熟度は、主に故障機器の原理や構造に対する習熟度に依存します。

数値制御システムに障害が発生すると、通常、障害信号とそれに対応する情報が表示画面または操作パネルに表示されます。通常、システムの取扱説明書や調整説明書に詳細なアラーム番号、アラーム内容、処理方法が記載されています。

システムのアラーム設定は、単一、完全、厳格、明確であるため、各アラームの後に与えられる情報と処理方法に従って、保守員が自分で処理できます。

工作機械の電気的特性に応じて、工作機械メーカーは PLC プログラムを適用して、工作機械インターフェースの電気制御を特定の兆候で反映できるいくつかの障害または操作情報を表示し、ディスプレイを通じてそれらを提供し、詳細を確認できます。特定のキーによる詳細なアラームの説明。このタイプのアラームは、工作機械工場が提供するトラブルシューティング マニュアルに従って処理するか、または操作パネルまたはプログラマを使用して、回路図と PLC プログラムに従って対応する信号状態を見つけ出し、故障箇所を見つけることができます。論理関係に従って処理します。

アラームが出ない、アラームが出ないトラブルシューティング システムの PLC が動かない、システムが停止した、またはアラームは出ないのに動作が異常な場合は、アラーム発生前後のシステム状態情報から分析し、判断する必要があります。失敗し、マスターされた理論的根拠を使用します。正しい判断。この故障診断とトラブルシューティング方法を以下に説明します。

1. 目視検査

故障したボードを目視で検査し、ヒューズが飛んでいないか、部品が焦げているか、発煙や亀裂がないか、また異物による開回路がないかを注意深く確認します。このようにして、ボードに過電流、過電圧、短絡などの問題があるかどうかを判断できます。

2. タッチ

手で部品、特に抵抗、静電容量、半導体デバイスに緩みがあるかどうかを触ったり振ったりして、はんだ付けの問題を検出します。

3.パワーアップ

まず、マルチメーターを使用して、さまざまな電源間に開回路があるかどうかを確認します。

ない場合は、対応する電源に接続できます。発煙、発火等の有無を目視で確認し、部品に異常な発熱がないか触ってください。

故障し、メンテナンスの範囲を狭めます。

たとえば、ハルビンの工場でトラブルシューティングを行う場合、工作機械の CNC システムと PLC は正常に動作していますが、工作機械の油圧システムは起動できません。 PLCプログラムが正常に動作していること、必要な信号状態が起動条件を満たしていることをプログラマで確認してください。

さらに検査を行ったところ、PLC 信号の状態が図面や機器のマーキングと一致していないことがわかりました。機械は停止し、検査のために回路基板を引き出しました。 PLCの2枚の出力ボードのアドレスが間違っていて、他の2枚の位置が間違っていることがわかりました。交換後、工作機械は正常に動作しました。

この障害のある工作機械で使用されている SIMATIC S5 プログラマブル コントローラーの場合、アドレスが正しい限り、回路基板の位置がどのように配置されていても、システムは正常に動作します。それでも、対応する実行コンポーネントと信号ソースは正しく対応している必要があります。

対応するエラーは誤動作を引き起こし、工作機械を破壊することさえあります。さらに、ユーザーが提供する障害現象に応じて、ユーザー自身の現場観察と組み合わせ、システムの動作原理を使用して、正しい判断を迅速に行うことができます。

4. システムパラメータの確認方法

今日では、CNC 工作機械のオペレーティング システムの自己診断機能がますます強化されており、CNC 工作機械のほとんどの障害を診断できます。 CNC工作機械が故障したとき、アラーム情報が表示されることがあるまた、CNC デバイス、PLC デバイス、およびドライブ デバイスには、アラーム ライトが点滅したり、ブザーが鳴ったりするなどのアラーム デバイスが存在する場合があります。

このとき、まず整備マニュアルを確認し、対応するパラメータの設定を確認してください。システムパラメータの紛失や誤った設定は、工作機械の性能の変化や故障の原因となります。

例えば、FANUCシステムの自動加工では、工作機械のレストが動かなくなり、画面に500と501のアラームが表示されます。パラメータを手動でチェックして、対応するパラメータがストローク制限の正と負の制限に保存されていることを確認します。このとき、工作機械は手動振とうに変更できます。ツール ホルダが正しいストローク範囲に到達し、パラメータが修正されると、アラームを削除できます。

5. マシンメソッドのリセット

処理中は、瞬時障害によるシステムアラームのため、ハードウェアリセットまたはシステム電源のON/OFFを交互に行うことで、障害をクリアすることができます。システムを初期化してクリアする必要があります。クリアする前に、重要なデータのコピーと記録に注意する必要があります。初期化しても障害が解消されない場合は、ハードウェア診断を実行してください。

6. 測定診断方法

測定は、機器の故障を診断するための基本的な方法です。マルチメーター、オシロスコープ、ロジックテスターなどの機器を使用して、電子回路を測定できます。

たとえば、数値制御システムの三相電源の相順を決定する場合、相順テーブルを測定に使用できます。つまり、三相電力線が相順テーブルに接続されます。位相シーケンスが正しい場合、位相シーケンス テーブルは時計回りに回転し、その逆も同様です。また、2 チャンネルのオシロスコープで測定することもできます。位相シーケンスが正しい場合、2 つの各位相の波形は位相が 120° ずれています。

システム回路図、工作機械回路図より、異常箇所の電圧、電源、パルス信号等を測定し、異常を判定します。たとえば、電源の入力電圧が制限を超えた場合、電源監視では電圧計を使用してネットワーク電圧を測定したり、電圧テスターを使用してリアルタイムで監視したりして、他の理由を排除します。

位置制御ループに障害が発生した場合、オシロスコープを使用して測定ループの信号状態を確認したり、オシロスコープを使用して信号出力に位相ミッシングがないか、干渉があるかどうかを観察したりできます。

たとえば、上海の工場でトラブルシューティングを行っているときに、システム アラームが発生し、位置ループのハードウェアが故障しています。

オシロスコープは、干渉信号があることを確認して見つけるために使用されます。回路にコンデンサを接続する方法を使用して、それらをフィルタリングしてシステムを正常に動作させます。

CNC マシン (コンピューター数値制御) を選択する際には、ニーズに最適なオプションを確実に選択できるようにするために、考慮しなければならないことがいくつかあります。このブログ投稿では、決定を下す際に留意すべき重要な考慮事項について説明します。最終的には、CNC マシンの選択に影響を与える要因について理解を深めることができます。

最も重要な要素を考慮して、適切な工作機械を最もリーズナブルな価格で購入するにはどうすればよいでしょうか?これは非常に便利なチェックリストです。始めましょう!

機械オペレーターの専門知識と熟練度が重要な役割を果たします。工場の現在の CNC マシンのセットアップがどのようなものであるか、およびエンジニアとオペレーターが CNC マシンでどの程度の経験を持っているかを考慮する必要があります。

すでに既存の機械をお持ちの場合は、それらがまだ製造された目的に適合しているかどうかを評価し、現在のギャップがどこにあるのかを確認し、機械の寿命を評価し、既存の機械を新しいものに置き換える費用対効果を評価する必要があります。最新の高性能マシン。

一般に、より自動化されたスマートマシンは、機能が制限された単純な工作機械よりも人間の介入が少なくて済みます。

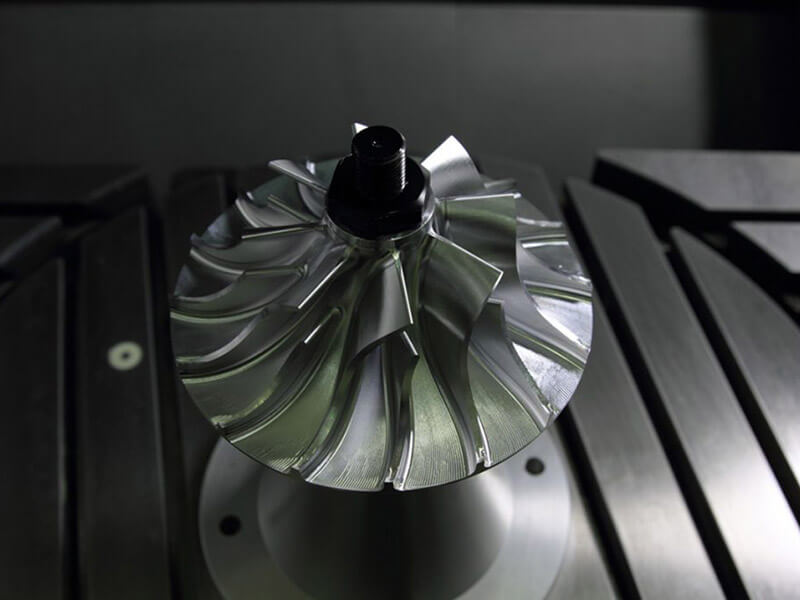

CNC 機械加工の最大の課題の 1 つは、製造する部品の複雑さと精度です。

CNC 工作機械の精度レベルによって、製造される部品の精度が決まります。 CNC工作機械は、加工精度によって簡易型、全機能型、精密型に分けられます。精度を確認するための 3 つの指標。単純な CNC 工作機械の運動分解能は 0.01 mm ですが、精密 CNC 工作機械の精度は 0.001 mm 未満です。

自動車、防衛、航空宇宙、または医療産業の部品には、多軸制御による部品の操作、切断、穴あけ、成形が可能な幅広いスピンドルを備えた高度な CNC 工作機械が必要になる場合があります。これらの機械の例には、3 ~ 5 軸のマシニング センターと 2 ~ 8 軸のターニング センターが含まれます。 1 つ、2 つ、または複数のスピンドル (大量生産) の設計が可能です。

標準ジョブから非常に複雑なジョブ、または複雑な部品の大量生産まで、2 ~ 5 軸の横型または縦型の CNC 旋盤、または 3 ~ 5 軸の CNC フライス盤を検討できます。

ヤンセンには、さまざまな横型マシニング センターがあります。

リニアガイドシステムを備えたYSHシリーズは、さまざまな用途や生産ニーズに適しています。 2軸~5軸まで対応。

部品が複雑で、1 回のセットアップで行う必要がある場合は、多軸ターニング センターが適切な選択です。

Yangsen の YSL シリーズのような立旋盤は、部品の長さよりもはるかに大きな直径の部品を加工するのに最も効果的です。例:ギア、ドラム、ディスク、ポンプケーシング、エンジンケーシング、リングなど

ヤンセンの新しい 5 軸マシニング センター YS650-5AX は、「多品種少量生産」モードでのさまざまな部品と必要な機械設定の迅速なターンアラウンドの生産のために、その ø650 mm 2 軸テーブル、4+1 を備えた素晴らしいソリューションを提供します。フル 5 軸と 4 つのオプション スピンドル (オプション) まで。

YS650-5AX は、チタン、インコネル、耐熱ステンレス鋼などの最も頑丈な材料の場合、同時 5 軸切断時に最大の安定性と効率を保証します。

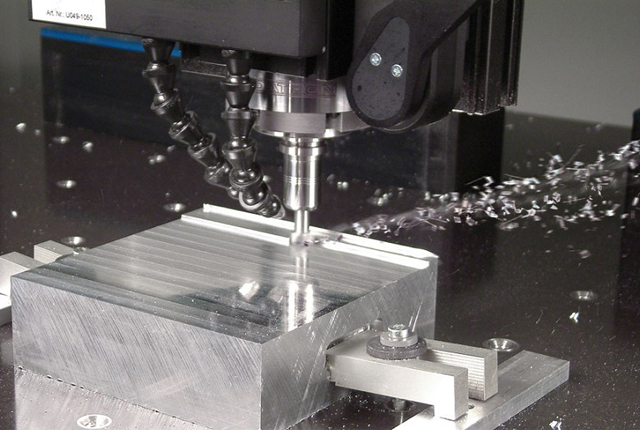

1.高速切削機を使用して中程度のフライス加工を完了し、フライス加工後の研削量を最小限に抑えます。

2. CNCフライス加工およびマシニングセンターは、大量のフライス加工でワークピースを完成させるために使用される加工装置です。

3. CNC彫刻およびフライス盤は、少量のフライスまたは軟質金属を完成させるために使用される加工装置です。

CNC マシンは、アルミニウム、銅、金型または硬化鋼、チタン、インコネルなど、ほとんどの材料を加工できます。

信頼できる CNC 工作機械を選択するときは、まず自分の処理要件を明確にする必要があります。各パーツの仕様や形状は大きく異なります。一般的に、部品の形状は、プレートタイプ、ボックスダイヤモンドタイプ、フランジシャフトタイプ、特殊形状タイプに分けることができます。一般に、主要な処理オブジェクトは、生産要件に従って選択する必要があります。

CNC 工作機械は、荒加工と仕上げ加工に分けられます。処理する部品を決定した後、部品のプロセスを計画する必要があります。 CNC工作機械を選択するときは、そのプロセス適応性を発揮し、CNC工作機械の最大の包括的な処理能力を発揮して、生産プロセス全体を確実に完了する必要があります。このプロセスでは、最小数の CNC マシンと機械加工部品を使用して、さまざまな生産部品。

機械加工される材料の種類は、機械の設計とスピンドルの選択、および達成できる性能、耐久性、耐荷重、および精度のレベルに影響します。材料の物理的特性と最適な切削条件は、必要な最大スピンドル速度、最大スピンドル モーター馬力、最大スピンドル モーター トルクなどの機械要因にも影響します。

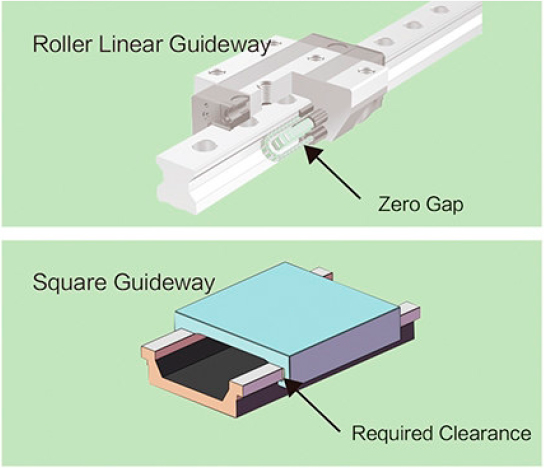

次に、リニア ガイド (LM) レール システムを使用する CNC マシンを選択するか、より強力で剛性の高いボックス レール デザインを選択するかを検討する必要があります。

ここでは、速度、剛性、耐荷重能力、工具寿命の 4 つの主な要因を考慮する必要があります。

LM ガイドを使用して構築された CNC マシンは、より高速になる傾向がありますが、軽負荷のアプリケーションにより適しています。一方、ボックスレールを備えた機械は、より強力で振動が少なく、大きな部品をより重く切断できます。ただし、これらは一般に LM レールを使用したものよりも遅くなります。

どちらかを選択するときは、次の質問を自問すると便利です。

カットする素材は?

どの程度の振動減衰が必要ですか?

必要な切削送り速度は?

予想される工具寿命と必要な工具寿命は?

適切な工作機械を選択するときは、最も実用的な CNC コントローラの選択と一致させる必要もあります。これは、自動化のレベルだけでなく、制御する軸の数と、生産プロセスで必要な手動介入にも依存します。セミクローズドループ数値制御システムは、位置を自動的に検出し、エラーを補正できます。フル クローズド ループ CNC システムは、最高の精度を備えた CNC システムですが、メンテナンスが難しく、高価です。

CNCシステムは、CNC工作機械の処理と操作を制御することができ、CNC工作機械の中核となる「頭脳」と言えます。

開ループ CNC システムは、精度要件の低い CNC ワイヤ切断工具によく使用されます。位置検出装置を持たず、駆動部で位置決めします。低コスト、シンプルな構造、低運用・低メンテナンスが特徴です。

CNC 制御に最適で最大の画面を選択することに加えて、次の重要な要素も考慮する必要があります。

CNC制御システムの信頼性

制御の有効性

ソフトウェアの安定性

使いやすさ - これらのコントロールのオペレーターを見つけることができますか?

当社の CNC マシンのすべての CNC 制御システムは、世界のトップ 2 ブランドです。ファナックとシーメンス。

これを決定するには、固定費と変動費の両方を考慮する必要があります。

固定費:初期設備投資、機械の減価償却費、借入金利(ある場合)

変動費: 材料費、人件費、工具費、工具交換、保守および修理費、スペアパーツ費

安価な機械を選択しても、長期的には生産性や工場の収益性が向上するとは限らないことに注意してください。

重量は、マシンの全体的な安定性と、より重い負荷を処理する能力に影響を与えるため、CNC マシンを選択する際に考慮すべき重要な要素です。

より軽い機械は振動の影響を受けやすく、不正確な切断や悪い結果につながる可能性があります.さらに、より重い機械では、より大きなワークピースを処理したり、より正確で正確な切断を行うために、より強力なモーターやその他のコンポーネントが必要になる場合があります。最終的に、適切な重量の CNC マシンを選択することは、機械加工操作から最適なパフォーマンスと品質の結果を得るために重要です。

十分な安定性と剛性を確保するために、機械本体から最適な鉄鋳物を選択しています。

最後に大事なことを言い忘れましたが、新しい機械のために店舗にどれだけのスペースがあるかを考慮する必要があります。

もちろん、これは業界によって異なり、次のような要因が含まれる場合があります。

利用可能な床面積を最大限に活用する

マシン間の作業員の移動を最小限に抑える

ポイントからポイントへのマテリアルフローとスペース

生産性の向上

チップ加工

労働者の安全条件

将来の拡張の余地

利用可能な電源ポイントと電力要件。

Yangsen は、工作機械の製造において 20 年以上の経験を持ち、中国の上位 20 の制御工作機械メーカーの 1 つです。当社の CNC マシンは広く使用されており、労働力不足を緩和する簡単な方法を提供しています。 CAD ファイルをマシンに送信し、4 つのボタンを押すだけで、あとはマシンが処理します。

CNC マシンは大きな投資です。上記の提案が、適切な CNC 工作機械の選択に役立つことを願っています。詳細については、ヤンセンにお問い合わせください。

中国から CNC マシンを輸入するにはライセンスが必要ですか?

A: はい、中国から CNC マシンを輸入するにはライセンスが必要です。ライセンスをお持ちでない場合は、通関と輸入を支援するエージェントまたはブローカーを見つけることができます。

CNC マシンをどのように梱包しますか?

A: 私達は強い金属パレットまたは燻蒸スタンプが付いている強い木製の容器と CNC 機械を詰め、外側にターポリンで覆います。

CNC マシンの梱包方法。

コンテナ内の様子。

CNC マシンを輸送する方法?

A: CNC マシン (通常は大型マシン) の場合、輸送には SEA Freight を選択することをお勧めします。これは、大型フォーマット サイズの商品の最も安価な方法です。

通常、アジアの東南アジアには 10 日、北米およびヨーロッパ諸国には 30 ~ 42 日、南アメリカ諸国には約 48 ~ 55 日かかります。

ドアツードアの輸送を手配する場合は、DDP または DDU サービスも提供します。

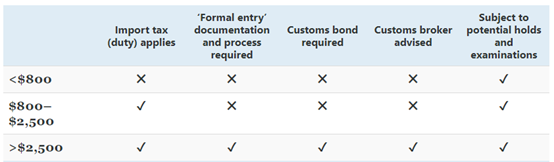

中国からの CNC マシンの輸入税を支払う必要がありますか?

A: はい、税金と関税を支払う必要があります。私達はあなたのためにCOを供給することができます、それはCNC機械を輸入するためにいくらかの費用を軽減することができます.

以下に示すように、通関プロセス、費用、および要件は、貨物の価値によって異なります。

CNC マシンの関税 (輸入税) はいくらですか?

A: CNC 機械の HS コード: 8456301090.をご覧ください 条約レート および RCEP レート リストは以下のとおりです。

条約レート |

| RCEP率 |

|

アセアン | 0% | オーストラリア | 5% |

チリ | 0% | ブルネイ | 5% |

パキスタン | 4% | カンボジア | 5% |

ニュージーランド | 0% | ラオス | 5% |

ペルー | 0% | マレーシア | 5% |

コスタリカ | 0% | ニュージーランド | 5% |

アイスランド | 0% | シンガポール | 5% |

オーストラリア | 0% | タイ | 5% |

モーリシャス | 0% | ベトナム | 5% |

A: 機械が税関で実際に取り除かれ、すべての関係者に支払いが済んだら、貨物を受け取るか、最後の場所に移動する必要があります。

LCL(Less than Container Load)で出荷した場合、マシンはさまざまな他のさまざまな配送でコンテナに確実に到着します。通常、通関後、このコンテナは別の場所に運ばれ、詰め物が取り除かれます。このような場合、お客様 (またはお客様の運送業者) には、元の港の近くに二次エリアが提供されます。

FCL (Full Container Load) で出荷した場合、通関港が使用場所になります。

また、貨物の独自の識別子として機能する貨物管理番号も提供されます。これらの詳細は、輸入された製品を取得または出荷するために利用できます。

貨物運送業者を雇うことは、最終的な倉庫、職場、または小売店への輸送を処理する最も一般的な手段です.ブローカーを使用して国内輸送を手配できます。

商品を配達するのではなく、個人的に受け取ることを選択した場合は、車両を港または倉庫に持ち込むことができます。潜在的な駐車場、積み込み、および/またはドックの費用を支払うために、現金の一部を必ず持参してください。

一部のマシンでは、関連ドキュメントが必要になる場合があります。レーザー マシンの輸入と同様に、FDA の証明書が必要です。

注文する前に、ベンダーから FDA 証明書を取得することを忘れないでください。

中国から商品を輸入することは、多様で大規模な製品プールから引き出しながら収益を高める素晴らしい方法です。関税、輸送、および税関のコストにもかかわらず、中国の輸入品に飛び乗る低価格は、購入プロセスを有益以上のものにします.

商業送り状

包装内容明細書

証明書の出所 (必要な場合)

販売契約

船荷証券

マヌエル作戦

製品証明書

メカニカルマニュアル

電気マニュアル

CNC 旋盤は、最も広く使用されている CNC 工作機械の 1 つです。主にシャフト部品やディスク部品の内外円筒面、任意のテーパー角の内外円錐面、複雑な回転内外面、円筒・円錐ねじ等の切削に使用され、溝入れ、穴あけ加工が可能です。 、リーミング、およびリーミング。穴やボーリングなど

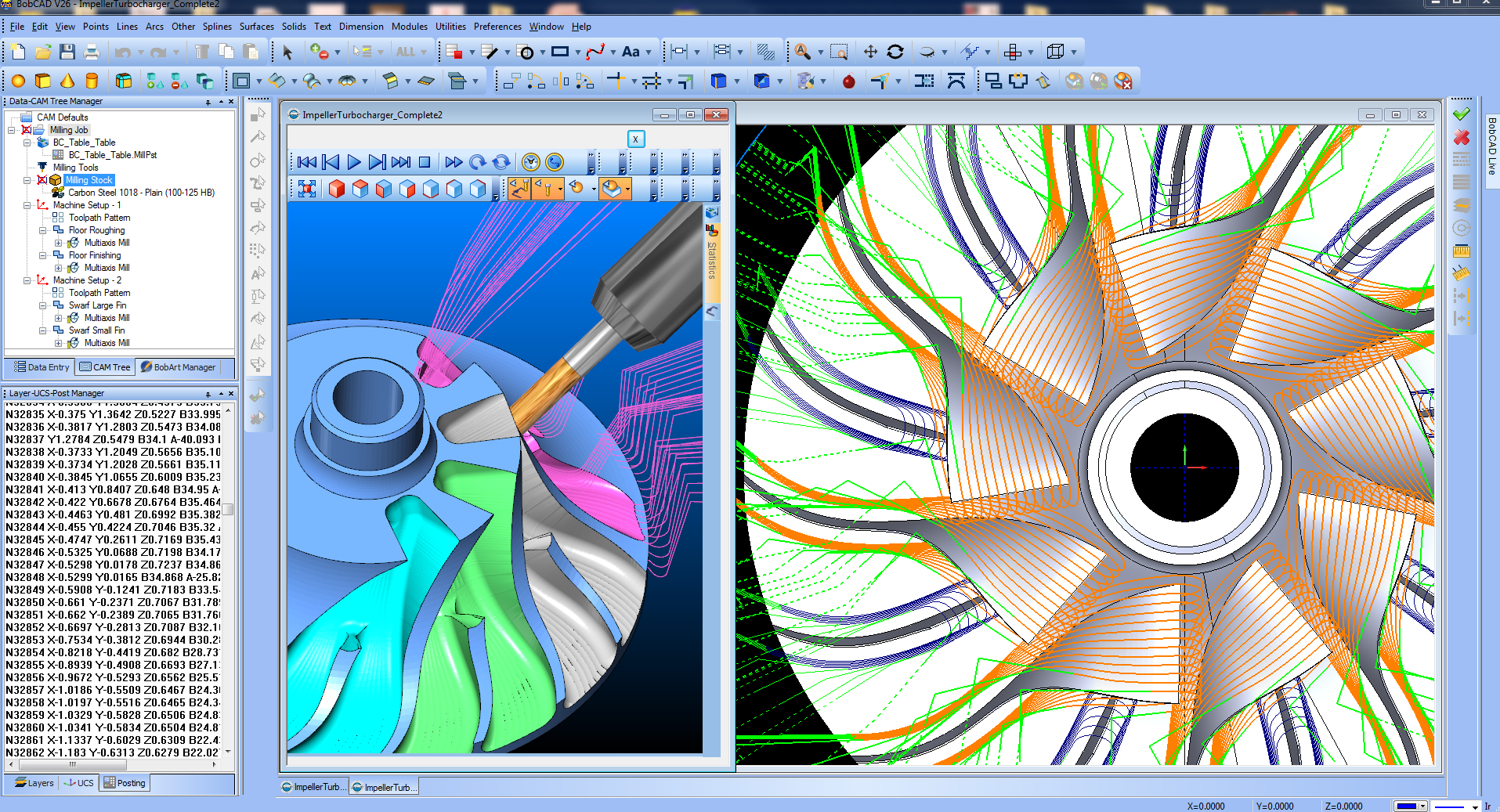

CNC工作機械は、事前にプログラムされた加工プログラムに従って、加工する部品を自動的に加工します。 CNC工作機械で指定された命令コードとプログラムフォーマットに従って、部品の加工工程経路、工程パラメータ、工具動作軌跡、変位、切削パラメータ、補助機能を加工プログラムリストに書き込み、その内容を記録します。プログラムリストの。

制御媒体上で、数値制御工作機械の数値制御装置に入力され、工作機械に部品の加工を指示する。

従来の機械加工は、通常の工作機械の手動操作によって行われます。機械加工では、機械工具を手で振って金属を切削し、ノギスなどの工具を使用して製品の精度を測定します。

現代の産業では、すでにコンピューター数値制御工作機械を操作に使用しており、CNC 工作機械は、技術者によって事前にプログラムされたプログラムに従って、あらゆる製品やコンポーネントを直接自動的に処理できます。これが CNC 加工と呼ばれるものです。

CNCマシンツールとは、Digital Control machine toolの略で、プログラム制御システムを搭載した自動工作機械です。制御システムは、制御コードまたは他のシンボリック命令によって指定されたプログラムを論理的に処理し、それをデコードして、工作機械を動かし、部品を加工することができます。

通常の工作機械と比較して、CNC工作機械には次のような特徴があります。

1. 高い加工精度と安定した加工品質;

2. 多座標連携が可能で、複雑な形状の部品も加工できます。

3. 加工部品を変更する場合、通常は NC プログラムのみを変更するだけでよく、生産準備時間を節約できます。

4. 工作機械自体の精度と剛性が高く、好ましい加工量を選択でき、生産性が高い(一般的に通常の工作機械の 3 ~ 5 倍)。

5.工作機械には高度な自動化があり、労働集約度を減らすことができます。

6. オペレーターに対するより高い品質要件と保守要員に対するより高い技術要件。

CNC 旋盤は、CNC 装置、ベッド、スピンドル ボックス、刃物台送りシステム、テール ストック、油圧システム、冷却システム、潤滑システム、チップ コンベア、およびその他の部品で構成されます。

CNC旋盤は、縦型CNC旋盤と横型CNC旋盤の2種類に分けられます。

立形CNC旋盤は、回転径の大きなディスク部品の旋削に使用されます。

横型 CNC 旋盤は、長尺または小型の円盤部品を軸サイズで旋削するために使用されます。

横型CNC旋盤は、その機能によって、経済的なCNC旋盤、通常のCNC旋盤、ターニングセンターにさらに分類できます。

経済的なCNC旋盤:通常の旋盤の旋削送り系をステッピングモーターとワンチップマイコンで改造した簡易CNC旋盤。コストは低く、自動化と機能の程度は比較的低く、回転精度は高くなく、要件の低い回転部品の回転に適しています。

通常のCNC旋盤:加工する旋削の要件に応じて構造が特別に設計されており、一般的なCNCシステムが装備されています。 CNCシステムは、強力な機能、高度な自動化、および高い加工精度を備えており、一般的な回転部品の旋削に適しています。この CNC 旋盤は、x 軸と z 軸の 2 つの座標軸を同時に制御できます。

ターニングマシニングセンター:通常のCNC旋盤をベースに、C軸、パワーヘッドを追加。より高度な工作機械には、X、Z、および C の 3 つの座標軸を制御できるツール マガジンもあります。リンケージ制御軸は、(X、Z)、(X、C)、または (Z、C) のいずれかです。 C軸とミーリングパワーヘッドの追加により、このCNC旋盤の加工機能が大幅に強化されました。

油圧チャックと油圧テールストック

油圧チャックは、CNC 旋削中にワークピースをクランプするための重要なアクセサリです。一般的な回転部品には一般的な油圧チャックが使用できます。クランプされた部品が円筒形ではない部品には、特別なチャックが必要です。部品加工にはスプリングチャックが必要です。

CNC 旋盤には、次の 2 つのツール ホルダーを装備できます。

①専用工具ホルダー:旋盤で開発 メーカー 使用するツールホルダーも専用です。の利点このツールホルダーは、それが安いということです 製造、しかし、汎用性に欠けます。

②ユニバーサルツールホルダー:ツールホルダーは、特定の一般的な基準(VDI、ドイツ技術者協会など)、CNC旋盤などに従って製造されています メーカー CNC旋盤の機能要件に応じて選択および構成できます。

フライスパワーヘッド

フライスパワーヘッドをCNC旋盤ツールホルダーに取り付けた後、CNC旋盤の処理能力を大幅に拡張できます。フライスパワーヘッドを使用した軸方向の穴あけおよび軸方向の溝のフライス加工など。

CNC マシンには、数字と文字を含むプログラムが用意されており、さまざまな距離のパーツをナビゲートするのに役立ちます。マシン プログラミング言語は、Gcode または製造で開発された特殊な言語で実装できます。基本的なミルは 3 つの車輪ベースのシステム (XY - Z) で構成されていますが、新しいミルにはさらに 3 つの車輪が追加されている場合があります。

CNC 旋盤またはマシニング センターで部品を回転させる場合、ツール ホルダー上のツールの位置は、旋盤のツール ホルダー構造と取り付け可能なツールの数に応じて、合理的かつ科学的に配置する必要があり、注意が必要です。ツールが静止して機能するのを避けるために支払われます。工作機械、工具と工作物、工具との干渉現象。

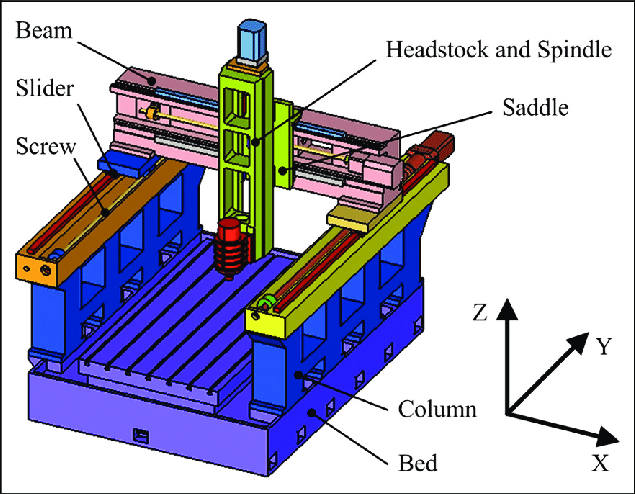

ホストは、機械本体、コラム、スピンドル、送り機構、およびその他の機械部品を含む、CNC 工作機械の本体です。さまざまな切断作業を完了するために使用される機械部品です。

数値制御装置は数値制御工作機械の中核であり、ハードウェア (プリント回路基板、CRT ディスプレイ、キー ボックス、紙テープ リーダーなど) と対応するソフトウェアを含み、デジタル パート プログラムを入力して、入力情報の保存とデータ保存。さまざまな制御機能を変換、補間、および実装します。

駆動装置とは、主軸駆動装置、送り装置、主軸モーター、送りモーターを含む CNC 工作機械のアクチュエーターの駆動コンポーネントです。彼は、数値制御装置の制御下で、電気または電気油圧サーボシステムを介してスピンドルとフィードドライブを実現します。複数のフィードをリンクすると、位置決め、直線、平面曲線、空間曲線の処理が完了します。

冷却、切粉除去、潤滑、照明、監視など、CNC 工作機械の動作を保証するために、インデックス制御工作機械の必要なサポート コンポーネントである補助装置。交換テーブル、CNC ターンテーブル、CNC インデックス ヘッド、工具、監視および試験装置。

工作機械の持ち上げと位置決めには、メーカーが提供する特別な持ち上げツールを使用する必要があります。 メーカー、およびその他の方法は許可されていません。特別な巻き上げツールは必要ありません。マニュアルの指定された部分に従って、スチール ワイヤ ロープを使用して巻き上げ、配置する必要があります。

工作機械は頑丈な土台に設置し、振動源から離れた場所に設置する必要があります。日光と熱放射を避けてください。湿気や空気の流れの影響を避けるために、乾燥した場所に置いてください。工作機械の近くに振動源がある場合は、基礎周りに防振溝を設ける必要があります。

工作機械を基礎の上に置き、自由な状態で水平にし、アンカーボルトを均等に固定します。通常の工作機械ではレベルの読みが0.04/1000mmを超えず、高精度工作機械ではレベルの読みが0.02/1000mmを超えません。

取り付け精度を測定するときは、一定の温度で実行し、一定の温度の後に測定ツールを使用する必要があります。工作機械を設置するときは、工作機械が変形するような設置方法は避けてください。工作機械を設置するとき、工作機械の一部の部品を不用意に取り外してはなりません。部品の取り外しは、工作機械の内部応力の再分配につながり、工作機械の精度に影響を与える可能性があります。

工作機械の幾何学的精度が検査に合格したら、機械全体を洗浄する必要があります。綿やガーゼではなく、洗浄剤を染み込ませた綿や絹の布を使用してください。工作機械の工場出荷時に、ガイドレール面や加工面を保護するために塗布した防錆油や防錆塗料をきれいに拭き取ってください。工作機械の外面からほこりを取り除きます。各摺動面、作業面に工作機械指定の潤滑油を塗布してください。

工作機械のすべての部品が必要に応じて注油されているかどうか、および十分なクーラントが追加されているかどうかを慎重に確認してください保冷ボックスへ。工作機械の油圧ステーションおよび自動潤滑装置の油が、油面指示計の規定位置に達しているかどうか。

電気制御ボックス内のスイッチとコンポーネントが正常かどうか、および集積回路基板が所定の位置にあるかどうかを確認してください。

電源を入れて集中給油を開始し、潤滑部品と潤滑油回路に潤滑油を充満させます。工作機械の各部が動作する前に、すべての準備を行ってください。

CNC旋盤加工は高精度の作業であるため、その加工手順は集中しており、クランプする部品の数が少ないため、使用するCNCツールの要件が高くなります。次の東莞同力金属製品有限公司はあなたのためにここにあります。導入。

CNC 工作機械用の工具を選択するときは、次の側面を考慮する必要があります。

① CNC 工具の種類、仕様、精度等級は、CNC 旋盤の加工要件を満たすものでなければならない。

②高精度。 CNC旋盤加工の高精度と自動工具交換の要件を満たすために、工具には高精度が必要です。

③高い信頼性。偶発的なツールの損傷や潜在的な欠陥がCNC加工で発生せず、機械加工の円滑な進行に影響を与えないようにするためには、ツールとそれに組み合わされるアクセサリが優れた信頼性と強力な適応性を備えている必要があります。精密金属加工

④耐久性が高い。 CNC 旋盤で加工される工具は、荒加工でも仕上げ加工でも、通常の工作機械で使用される工具よりも高い耐久性を備えている必要があります。これにより、交換または研削工具と工具設定の数を最小限に抑え、CNC 工作機械の処理を向上させることができます。効率と保証された処理品質。

⑤ 切りくず処理性、切りくず排出性に優れています。 CNC旋盤加工では、通常の工作機械のように手作業で切りくずを割ったり、切りくずを取り除いたりすることはできません。

切りくずが工具やワークに巻き付きやすく、工具の破損やワークの加工面に傷がつき、けがや設備事故の原因にもなります。加工品質と工作機械の安全な操作に影響を与えるため、工具には優れた切りくず処理と切りくず除去性能が必要です。

ハードウェア加工では、通常の旋盤でクランプできるすべての回転部品をCNC旋盤で加工できます。しかし、CNC旋盤は加工精度が高く、直線・円弧補間、ハードウェア加工過程での自動変速などの特徴があり、その技術範囲は通常の工作機械よりもはるかに広い。

CNC旋盤は剛性が高く、 製造業, とツール設定精度、および手動補正と自動補正を簡単かつ正確に入力できます。そのため、寸法精度が要求される部品の加工が可能です。

また、CNC旋削の工具動作は、高精度な補間動作とサーボ駆動により実現。

また、工作機械の剛性が良く、 製造精度が高い。そのため、バスバーの真直度、真円度、円筒度などの形状精度が要求される部品の加工が可能です。円弧やその他の曲線プロファイルの場合、機械加工された形状は、コピー旋盤よりも図面で必要なジオメトリにはるかに近くなります。

CNC旋盤には一定のライン速度の切削機能があるため、最適なライン速度を使用してテーパー面と端面を切削でき、旋削後の表面粗さの値が小さく一貫しており、表面が小さく均一な部品粗さ値を処理できます。

工作機械の設置場所は、振動源から遠く離れ、直射日光や熱放射を避け、湿度や気流の影響を避ける必要があります。工作機械の近くに振動源がある場合は、工作機械の周囲に防振溝を設ける必要があります。

そうしないと、工作機械の加工精度と安定性に直接影響し、電子部品との接触不良、故障、工作機械の信頼性に影響を与えます。

一般に、CNC旋盤は機械加工工場に設置されており、周囲温度が大きく変化し、使用条件が悪いだけでなく、機械的および電気的機器が多く、電力網に大きな変動が生じます。そのため、CNC旋盤を設置する場所では、電源電圧を厳密に管理する必要があります。電源電圧の変動は許容範囲内で、比較的安定している必要があります。そうしないと、CNC システムの通常の動作が影響を受けます。

CNC旋盤の周囲温度は摂氏30度未満で、相対温度は80%未満です。

一般的に言えば、CNC 電気制御ボックス内に排気ファンまたは冷却ファンがあり、電子部品、特に中央処理装置の動作温度を一定に保つか、温度差がほとんど変化しません。

工作機械を使用する場合、ユーザーは、 自由に制御システムのメーカー。これらのパラメータの設定は、工作機械の各コンポーネントの動的特性に直接関係しています。実際の状況に応じて調整できるのは、バックラッシュ補正パラメーターの値のみです。

仕様を超えた油圧チャックを使用するなど、工作機械の付属品を自由に変更することはできません。の メーカー 各種リンクパラメータのマッチングを考慮したアクセサリーセッティング。盲目的に交換すると、さまざまなリンクでパラメータの不一致が発生し、予期しない事故が発生することさえあります。

油圧チャック、油圧刃物台、油圧テールストック、油圧シリンダーの圧力は、許容応力範囲内である必要があり、任意に増加させることはできません。

CNC旋盤は、高精度・高能率の自動工作機械です。マルチステーションタレットまたはパワータレットを装備し、工作機械は幅広い加工性能を備えており、直線円筒、斜め円筒、円弧、およびさまざまなねじ、溝、ウォーム、およびその他の複雑なワークを直線補間で加工できます。 、arc さまざまな補正関数を補間し、複雑な部品の大量生産に優れた経済効果を発揮します。傾斜ベッドを備えた CNC 旋盤のメンテナンスは次のとおりです。

傾斜ベッドを備えたCNC旋盤の加工精度を確保し、寿命を延ばすために 耐用年数、セルフユースの傾斜ベッドを備えたCNC旋盤で合理的なメンテナンス作業を実行する必要があります。

CNC 旋盤を使用するには、指定された量のコースを正常に完了し、適切な認定を取得できる必要があります。通常、CNC 旋削加工プログラムには、いくつかのセクションに分割された段階的な指示プログラムを提供する複数のクラス セッションが含まれます。トレーニング全体を通して、安全プロトコルを尊重する必要があります。機械加工の授業を始めるのは、実際の経験がなければ難しい場合がありますが、学生が CAD ファイルのコマンドと CAD プログラミングに慣れるのに役立ちます。

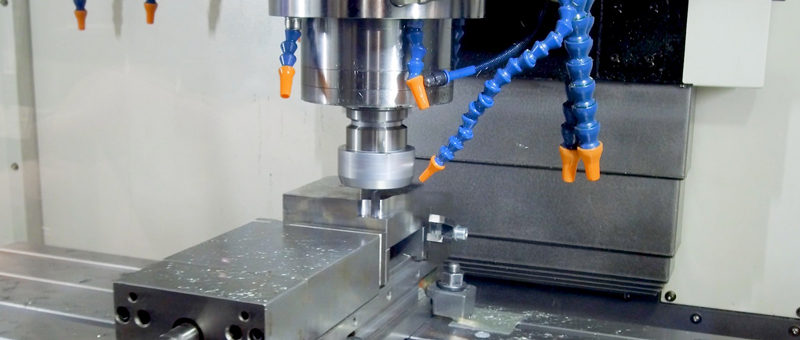

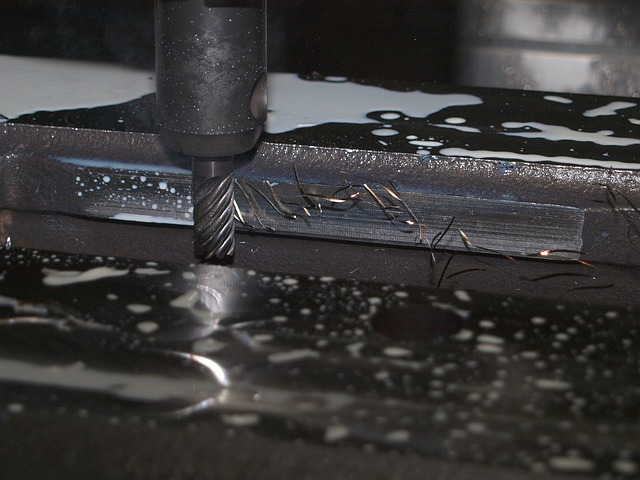

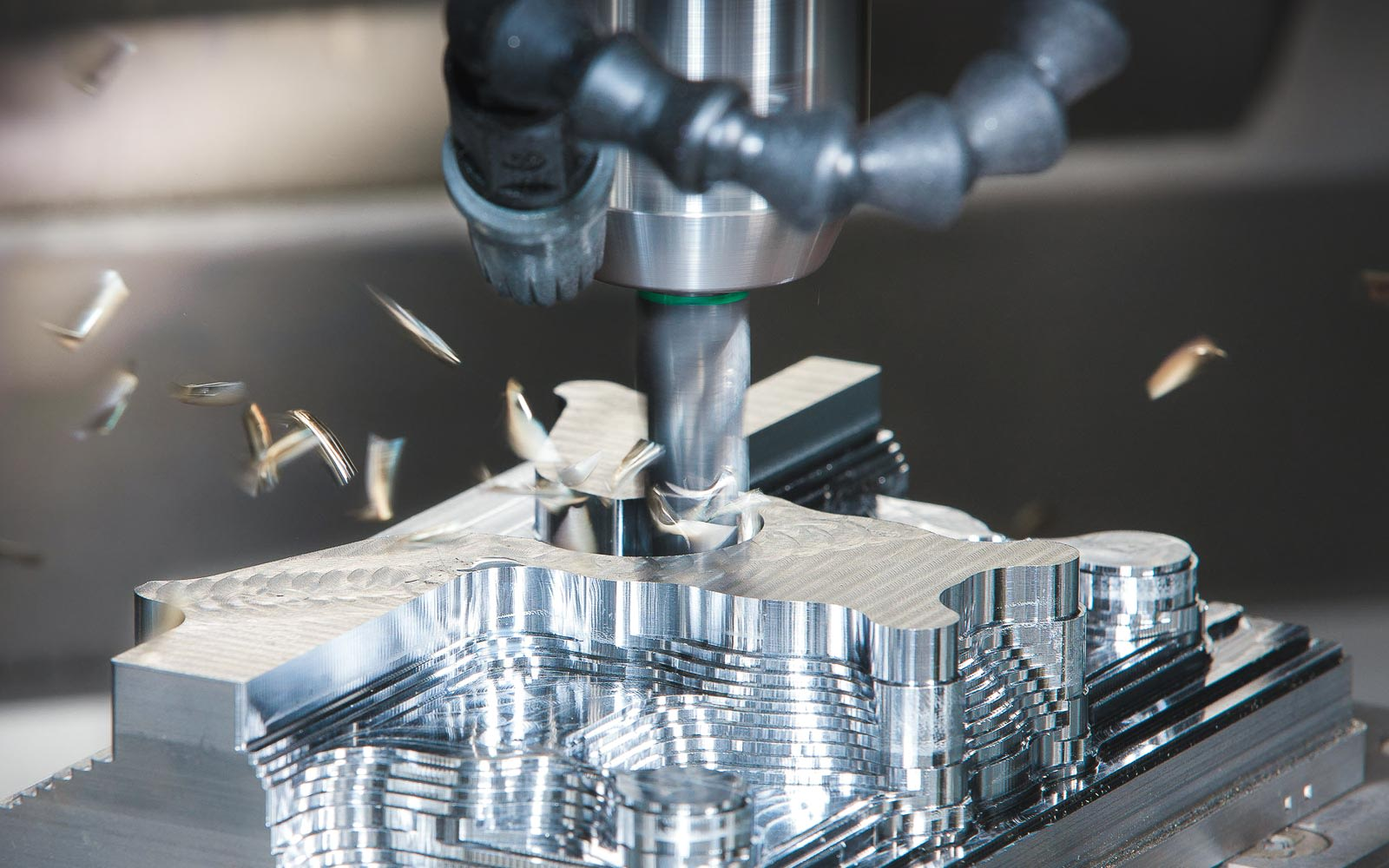

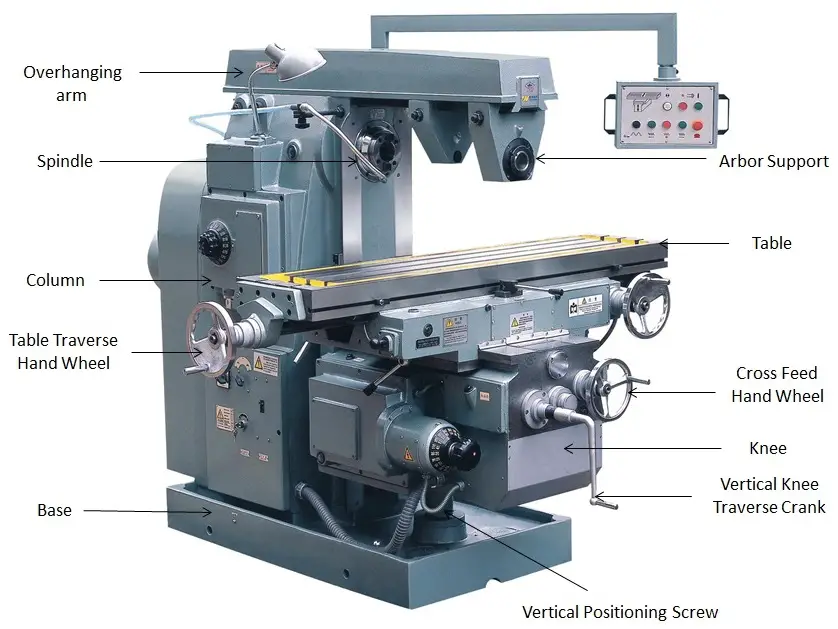

フライス盤とは、主にフライス切削工具を使用してワークピースのさまざまな表面を加工する工作機械を指します。通常、フライス切削工具の回転運動が主な動きであり、ワークピースとフライス切削工具の動きが送り運動です。平面、溝、各種曲面、歯車などの加工が可能です。フライス平面、溝、歯車歯、ねじ山、スプライン軸などの加工に加え、より複雑な形状の加工も可能で、かんなよりも高能率で加工が可能で、加工範囲が広いです。機械製造および修理部門で使用されます。

また、回転体の表面加工、内穴加工、切削加工にも使用できます。フライス盤が作動しているとき、工作物はテーブルまたはインデックスヘッドなどの付属品に取り付けられています。フライスカッターの回転が主な動きであり、テーブルまたはフライスヘッドの送り運動によって補われ、ワークピースは必要な加工面を得ることができます。

多刃断続切削により、フライス盤の生産性が高い。簡単に言えば、フライス盤は、ワークピースをフライス加工、ドリル加工、ボア加工できる工作機械です。

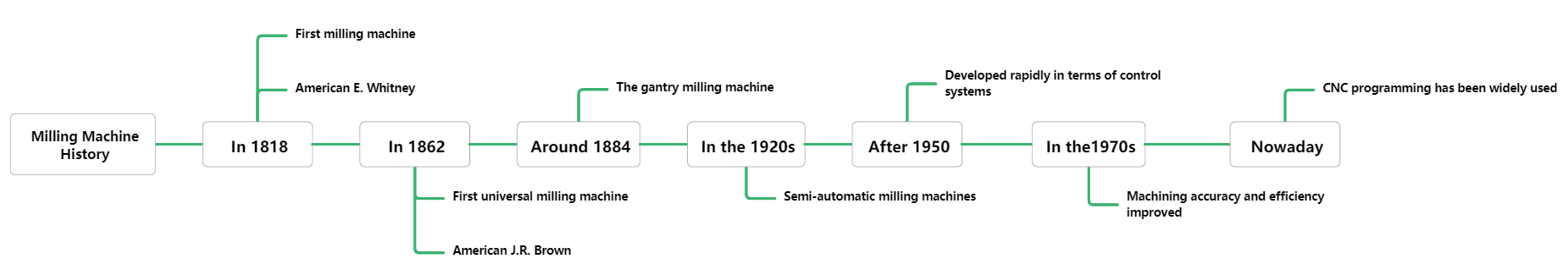

1818年: 最初のフライス盤 アメリカのE.ホイットニーが開発した横型フライス盤。

1862 年: ツイスト ドリルのらせん状の溝をフライス加工するために、アメリカの J.R. ブラウンが最初のユニバーサル フライス盤を作成しました。

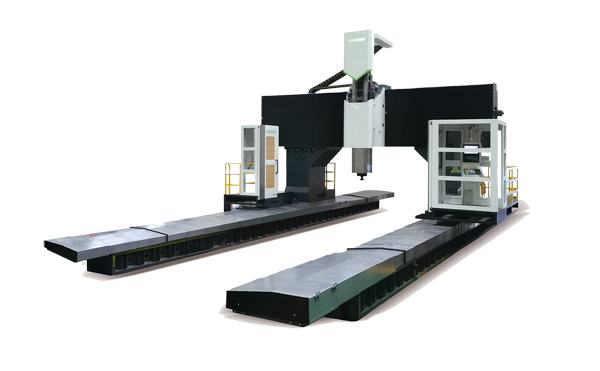

1884年頃:ガントリーフライス盤登場。

1920 年代: 半自動フライス盤が登場し、作業台はストップを使用して「高速送り」または「急速送り」の自動変換を完了しました。

1950年以降、フライス盤は制御システムの面で急速に発展し、デジタル制御の適用によりフライス盤の自動化が大幅に改善されました。

特に1970年代以降、マイクロプロセッサのデジタル制御システムと自動工具交換システムがフライス盤に適用され、フライス盤の加工範囲が拡大し、加工精度と効率が向上しました。

機械化プロセスの絶え間ない激化に伴い、CNCプログラミングは工作機械の操作で広く使用されており、労働力を大幅に解放しています。 CNCプログラミングフライス盤は、徐々に手作業に取って代わります。従業員に対する要求もますます高くなり、もちろん、効率もますます高くなります。

ユニバーサル、水平、垂直などがあります。主に中小サイズの部品の処理に使用され、最も広く使用されています。

大型部品の加工に使用されるガントリー フライス盤およびボーリング マシン、ガントリー フライス盤、門型フライス盤。

フォーマーの水平フライスヘッドはコラムガイドレールに沿って移動でき、ワークテーブルは縦方向に送られます。後者のエンドミリングヘッドは、カンチレバーガイドレールに沿って水平に移動でき、カンチレバーはコラムガイドレールに沿って高さを調整することもできます。どちらも大型部品の加工に使用されます。

昇降テーブルフライス盤と門型フライス盤の間の中型フライス盤で、長方形テーブルと円形テーブルの2種類があります。その垂直方向の動きは、フライス ヘッドがコラム上で上下することによって完了します。

計器などの小物部品加工用の小型リフトテーブルフライス盤です。

エンドミルヘッド、ユニバーサルアングルテーブル、プラグなどの各種付属品を装備し、穴あけ、中ぐり、プランジなどの加工も可能で、金型や工具の製作に使用します。

キー溝フライス盤、カムフライス盤、クランクシャフトフライス盤、ロールジャーナルフライス盤、角鋼インゴットフライス盤などは、対応するワークピースを処理するために製造された特別なフライス盤です。

器具やメーターなどの小さな部品をフライス加工するために使用される小型のフライス盤。

カンチレバーにミリング ヘッドが取り付けられたミリング マシン。ベッドは水平に配置され、カンチレバーは通常、ベッドの片側のコラム ガイド レールに沿って垂直に移動でき、ミリング ヘッドはカンチレバー ガイド レールに沿って移動します。

スピンドルがラムに取り付けられたフライス盤。

機体を水平に配置し、両サイドに柱と連結梁を配置。側面はガントリーフライス盤を形成します。ミリングヘッドはビームとコラムに取り付けられており、ガイドレールに沿って移動できます。通常、ビームはコラムのガイドレールに沿って垂直に移動でき、ワークテーブルはベッドのガイドレールに沿って垂直に移動して大きなピースを処理できます。

平面をフライス加工して面を形成するためのフライス盤。

ワークピースをコピーするフライス盤。一般的に複雑な形状のワークの加工に使用されます。

ベッドのガイドレールに沿って垂直に移動できるリフトテーブルを備えたフライス盤。通常、リフトテーブルに取り付けられた作業テーブルとサドルは、それぞれ縦方向と横方向に移動できます。

ロッカーアームフライス盤は、タレットフライス盤、ロッカーアームフライス盤、ユニバーサルフライス盤とも呼ばれます。工作機械のタレットミルマシンは、垂直フライス加工と水平フライス加工の2つの機能を備えた軽量の一般的な金属切削工作機械です。小物部品の平面、ベベル、溝、スプラインなど

ワークテーブルは昇降できませんが、ベッドベースのガイドレールに沿って縦横に移動でき、フライスヘッドまたはコラムは垂直に移動できます。

工具フライス盤など:工具や金型をフライス加工するためのフライス盤で、加工精度が高く複雑な加工形状を持っています。

フライス盤は次のように分類できます。

コピーのフライス盤,

プログラム制御フライス盤

CNCフライス盤。

フライス盤での平面、段差、溝、成形面、ワークの切断に使用します。

用途に応じて、一般的に使用される多くの種類のフライスがあります。

横フライス盤の平面加工に使用。カッターの歯は、フライスカッターの円周上に分布しており、歯の形状によって直歯とはすば歯に分けられます。歯数により、粗い歯と細かい歯の2種類があります。はすば粗い歯のフライスカッターは、歯数が少なく、歯の強度が高く、チップスペースが大きく、荒加工に適しています。目の細かいフライスカッターは仕上げに適しています。

垂直フライス盤、正面フライス盤またはガントリーフライス盤、上部加工面に使用され、端面と円周にカッターの歯があり、粗い歯と細かい歯があります。その構造には、一体型、インサート型、スローアウェイ型の3種類があります。

溝や段差面などの加工に使用します。カッターの刃は円周と端面にあり、エンドミル加工時に軸方向に送ることはできません。エンドミルの刃先が中心を通る場合、軸方向に送ることができます(通常、両刃エンドミルは「キーウェイミル」とも呼ばれ、軸方向に送ることができます)。

さまざまな溝や段差面の加工に使用され、両側と円周にカッターの歯があります。

特定の角度で溝をフライス加工するために使用される、シングルアングルとダブルアングルの 2 種類のフライスカッターがあります。

深い溝の加工やワークの切断に使用され、外周に多くの歯があります。フライス加工中の摩擦を減らすために、カッターの歯の両側に 15' から 1° の二次傾斜があります。さらに、キー溝フライス、ダブテール フライス、T スロット フライス、およびさまざまなフォーミング フライスがあります。

カッターの歯は、超硬合金またはその他の耐摩耗性工具材料でできており、カッター本体にろう付けされています。

カッターの歯は、機械的なクランプによってカッター本体に固定されています。交換可能な歯は、中実工具材料の頭部または溶接工具材料の頭部であり得る。カッター本体にカッターヘッドを取り付けたフライスカッターを内面研削型と呼びます。カッターヘッドを治具の上で別に研ぐタイプを外研タイプといいます。

この構造は、正面フライスカッター、エンドミルカッター、三方刃フライスカッターに広く使用されています。

金属切削工作機械は輸出品品質許可制度を実施しており、輸出品品質許可証を取得していない製品は輸出できません。注文時、機器パラメータ、メートル法とインチ法、電源、電圧、周波数、任意の付属品だけでなく、工作機械の色などを明確に指定する必要があります。板金業界では多種多様な CNC パンチ プレスとさまざまな規格があるため、顧客が金型を注文する際には、メーカーから次の情報を入手する必要があります。

金型構造がロングガイドまたはショートガイドのどちらのタイプであるか、およびそれが輸入されたムラタ構造か、トルンプ構造またはヤンセン構造かを判断します。

この金型の打ち抜き力がこの工作機械に適しているかどうか。そうでない場合は、金型の構造を変更するか、他の加工方法を選択する必要があります。

マシン ステーションが非回転ステーションの場合、ガイド ブッシュまたは下型のダブル キー溝構造を考慮する必要があります。

金型(成形型)の下型の高さを決定するため。

金型用に選択された材料とギャップを決定するために、顧客が処理するシートの材料と厚さを決定する必要があります。

金型(特に特殊な形状の金型)の位置決めピン(スロット)の方向は、お客様の加工要件に従って決定する必要があります。さらに、四角いエッジ金型を除いて、他の金型のガイドスリーブまたは下金型は2つのキー溝を考慮する必要があります。

金型には多くの種類があり、顧客が注文する金型の種類を明確にする必要があります。

1.ワークピースをロードおよびアンロードするときは、ツールを取り外す必要があり、切削ヘッドとハンドがフライス加工面に近づかないようにしてください。

2. 工具設定にフライス盤を使用する場合は、ジョグまたは手回しで行う必要があり、早送りはできません。

3. 工具を素早く進退させるときは、フライス盤のハンドルが人に当たらないように注意してください。

4.送り速度が速すぎたり、急激に速度を変えたりしないでください。また、フライス盤の限界停止を適切に調整する必要があります。

5. アサヒフライス盤は、上下移動、ワークの測定、ツールの調整、および速度変更の締め付け時に停止する必要があります。

6.エンドミルを分解して組み立てるときは、作業面を木の板で埋め、フラットミルの引き出しを分解し、力が過大にならないようにしてください。

7. 回転部分と刃物に綿糸で触れたり、拭いたりすることは固く禁じられています。

8. 一般に、コレットは一度に 1 つのワークしかクランプできません。コレットは一度に複数のワークをクランプするため、クランプがきつくても、荒送り時の力が非常に大きく、2つのワークがそれらの間を滑りやすく、ワークが飛び出し、ナイフが壊れます、そして人身事故。

1. ベッドとコンポーネントのクリーニング、鉄くずのクリーニング、および周辺環境の衛生;

2.オイルレベルがオイルマークより低くないことを確認し、各部品に潤滑油を追加します。

3. クリーナー、クランプ、および測定ツール。

1. 作業台、スクリュー ハンドル、カラム インサートを清掃して調整します。

2. クラッチを点検および調整します。

3. 3 ウェイ ガイド レールとリノリウムを清掃し、モーター、工作機械、付属品の内側と外側を清掃します。

4. オイル回路を点検し、すべての部品に潤滑油を追加します。

5. すべてのネジを締めます。

1.ベッドと部品の清掃、鉄粉と周辺環境の清掃、クリーナー、クランプ、測定ツール;

2. オイルレベルがオイルマーク以上であることを確認し、各部に潤滑油を補給してください。

1. さまざまな部品のオイル フェルト パッドを分解して清掃します。

2.各スライド面とガイドレール面を拭き、テーブルと水平方向を拭き、ネジを持ち上げ、ナイフ伝達機構とナイフレストを拭きます。

3.すべての角を拭きます。

1. すべての油穴がきれいで塞がれておらず、潤滑油が満たされている。

2. 各ガイドレール面、摺動面、各ねじ棒に潤滑油を塗布します。

3. トランスミッション機構のオイルタンク本体、オイルレベルを確認し、エレベーション位置まで給油します。

1. プレッシャープレートとインサートスクリューを確認して締めます。

2.スライダーの固定ネジ、ナイフの駆動機構、ハンドホイール、作業テーブルブラケットのネジ、およびフォークトップワイヤーを確認して締めます。

3. その他の緩んだネジを確認して締めます。

1. ベルト、プレッシャー プレート、およびインサートの締め付け具合を確認し、適切にフィットするように調整します。

2. すべりブロック、送りねじの点検・調整を行います。

1.各部品の錆を取り除き、塗装面を保護し、衝突させないでください。

2.不活性化、予備設備ガイドレール面、滑りねじハンドル、その他錆びやすい露出部分は油を差して防錆処理を行います。

ガントリーフライス盤のほとんどは、鋼または鋳鉄でできています。長期間の使用プロセスでは、程度の異なる2つの接触面間の摩擦により、フライス盤のガイドレールの表面がさまざまな程度に摩耗し、機械の加工精度と生産効率に深刻な影響を与えます。

従来の修理方法は、通常、金属板の貼り付けまたは交換を使用しますが、多くの精密な公差の製造と手動の削り取りが必要であり、修理には多くのプロセスと長い工期が必要です。ガントリーフライス盤の傷や歪みの問題は、ポリマー複合材料を使用することで解決できます。その中には、成熟した技術システムが必要です。

材料の優れた接着性、圧縮強度、および耐油性と耐摩耗性により、コンポーネントに長期的な保護層を提供します。工作機械の傷の部分を修理して使用するのに数時間しかかかりません。従来の方法と比較して、フライス加工作業がより簡単になり、コストが低くなります。

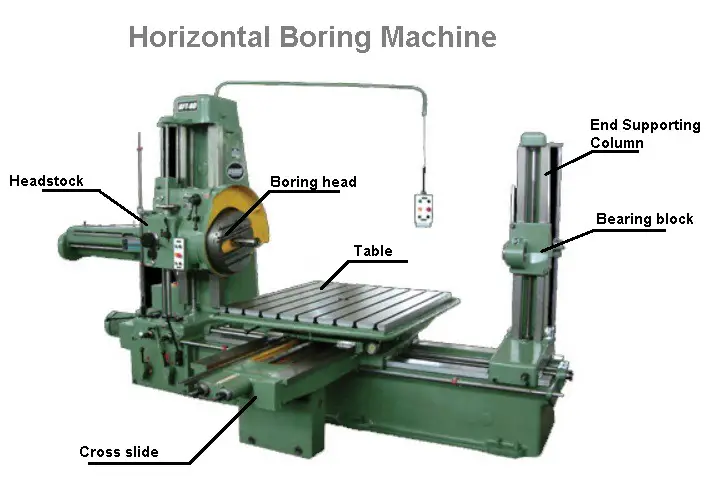

横中ぐりフライス盤の開発は、加速度という概念を取り入れたことで注目を集めています。電動スピンドル、リニアモーター、リニアガイドなど、高速フライス加工を技術的にサポートする伝達要素が広く使用され、工作機械の走行速度を新たな高みへと押し上げています。主軸交換式横中ぐりフライス加工マシニング センターの革新的な設計は、電動主軸と中ぐりバー可動伸縮構造の欠点を解決します。技術革新。

フロアタイプのフライス盤や中ぐり盤の開発は、新しいデザインコンセプトによる近代的な加工の流れにつながります。高速加工をコンセプトに交換されたボーリングシャフトラムタイプのない構造タイプとさまざまなミーリングヘッドは、従来のミーリング加工を大幅に置き換えることができるスタイルに満ちています。の傾向。 2座標スイングアングルミーリングヘッドに代表される各種ミーリングヘッドアクセサリは、複合加工の高速・高能率化を実現するための主要な手段となっています。加工性能が広く、パワーが高く、剛性が高く、フロアフライス盤や中ぐり盤の開発に大きなブレークスルーをもたらしました。

横中ぐりフライス盤の主要コンポーネントは、コラムの側面に取り付けられたスピンドル ボックスです。スピンドルボックスをカラムの中央に配置する、二重カラムの熱対称構造を使用するメーカーもいくつかあります。この構造の最大の特徴は、剛性、バランス、放熱性の良さであり、ヘッドストックの高速動作を確実に保証します。しかし、二重柱構造はメンテナンスが不便で、現在では採用しているメーカーは多くありません。スピンドルボックスの動きは主に、スピンドルドライブのコア伝達デバイスであるモーター駆動のボールねじによって駆動されます。スピンドルの回転数がますます高くなり、スピンドルが急速に加熱されるため、多くのメーカーは、オイル冷却の代わりにオイルミスト冷却を採用して、スピンドルの温度をより効果的に制御し、その精度を確保しています。

スピンドル システムには主に 2 つのタイプがあります。もう1つは、高速、高速走行速度、および高効率、高精度の利点を備えた最新の高速電動スピンドル構造です。

横中ぐり盤やフライス盤では、高速電動スピンドルの用途がますます増えています。スピンドルの速度と精度を大幅に向上させるだけでなく、主軸台の内部構造を簡素化し、特に高速切削の製造サイクルを短縮します。

10000r/min以上不利な点は、パワーが限られていること、製造コストが高いこと、特に深穴加工ができないことです。中ぐり棒テレスコピック構造は速度が制限されており、精度は電動スピンドル構造ほど良くありませんが、深穴加工が可能で、高出力で、全負荷加工が可能で、高効率です。電動スピンドルに匹敵するものはありません。したがって、2 つの構造は異なる方法で共存します。パフォーマンスを処理しますが、ユーザーにより多くの選択肢を提供します。

1台の機能と2台の機能を兼ね備えた主軸交換システムも開発。ユーザーは、さまざまな加工オブジェクトに応じて使用することを選択できます。つまり、電動スピンドルとボーリングバーを相互に交換できます。この構造は、2 つの構造の短所を考慮し、コストも大幅に削減します。これは、今日の横中ぐりフライス盤の大きな革新です。電動スピンドルの利点は、高速切削と高速送りにあり、工作機械の精度と効率が大幅に向上します。

横中ぐりフライス盤の走行速度はますます速くなり、高速移動速度は25〜30m /分に達し、ボーリングバーの最高速度は6000r /分です。横型マシニングセンタの方が高速で、高速移動は50m/min、加速度は5m/s2、位置精度は0.008~0.01mm、繰り返し位置決め精度は0.004~0.005mmです。

床フライスおよび中ぐり盤は主に大型部品を処理するため、フライス加工の範囲は広く、特に高出力で強力な切断は、床の伝統的なプロセスコンセプトでもある床フライスおよび中ぐり盤の主要な加工上の利点です。フライス盤と中ぐり盤。現代の床フライス盤および中ぐり盤の技術開発は、従来のプロセス概念と加工方法を変えています。高速加工のプロセス概念は、従来の重切削の概念に取って代わり、高速、高精度、高効率の加工方法に変化をもたらし、床型フライスおよび中ぐり盤の構造変化を促進し、技術レベルの向上。

現在、フロア型フライス・中ぐり盤の開発の最大の特徴は高速フライス加工の開発であり、いずれもラム型(中ぐり軸なし)構造で、加工性能の異なるさまざまなフライスヘッド付属品を搭載しています。この構造の利点は、ラムの断面が大きく、剛性が高く、ストロークが長く、移動速度が速いことです。また、主に高速ボーリング、フライスヘッド、2座標など、さまざまな機能アクセサリを簡単に取り付けることができます。両振り角フライスヘッドなど 性能と加工範囲が極限に達し、加工速度と能率が大幅に向上。

従来のフライス加工は中ぐり棒で処理されますが、最新のフライス加工は主にラムを介したさまざまな機能アクセサリによって完了します。従来の処理を置き換える傾向があります。その利点は、フライス加工の速度と効率だけでなく、従来の加工方法では達成できなかった多面体や曲面の加工を実行できることです。したがって、多くのメーカーは、経済的および技術的な利点のために、ラム型(ボーリングシャフトなし)の高速マシニングセンターを開発および製造するために競争しており、工作機械の技術レベルと技術範囲を大幅に向上させることができます。同時に、加工精度と加工能率が向上します。もちろん、技術サポートにはさまざまな種類の高精度フライスヘッドアクセサリが必要であり、要件も非常に高くなっています。

高速フライス加工は、床置きフライス盤および中ぐり盤に構造上の変化をもたらしました。センターに主軸台を配置した構造が比較的一般的で、剛性が高く高速走行に適しています。ラム駆動構造は、リニアガイドレールとリニアモーター駆動を採用。高速切削に必要な構造です。海外メーカーでは床下型フライス盤や中ぐり盤に採用されています。類似の国産品は希少です。ガイド。高速加工はまた、環境と安全に対するより高い要件を提唱し、快適な大量生産のコンセプトをもたらします。すべてのメーカーは、工作機械の高速運転下での人の安全保護と操作性を非常に重視しています。安全性と美しさを兼ね備えた全閉構造を実現。

従来の横中ぐりフライス盤は、主にさまざまな機械部品、特に機械式トランスミッションボックスやさまざまな曲面部品の加工に適しています。さまざまな機器の技術レベルの向上により、機械構造の要件がますます簡素化され、必要なトランスミッション部品が少なくなり、特にトランスミッションボックスとして使用される部品がますます少なくなり、機械式トランスミッションはほとんどがダイレクトドライブで、トランスミッション部品は精度要件が非常に高く、横中ぐり盤とフライス盤の技術的性能に対するより高い要件を提唱しています。したがって、従来のボーリングシャフトタイプの構造と同様に、加工対象物は減少する傾向にあり、ボーリングシャフトのない電動スピンドル、つまり高速マシニングセンターがさまざまな部品の加工を完了します。横中ぐり盤やフライス盤から高速マシニングセンターへの発展は、一方ではプロセスへの適応性を高め、他方では性能レベルと加工精度も向上させます。中ぐり・フライス加工はもちろん、ドリル・タッピング加工も可能で、CNCスイング角フライスヘッド付属品を装備し、様々な曲面部品の加工も可能です。部品をバッチで処理できる柔軟な処理ユニットを形成する交換可能なワークテーブルを装備しています。

フロアタイプのフライス・中ぐり盤は、主にさまざまな形状の大型および超大型部品を加工します。同時に、回転インデックスとラジアルリニアモーションを実行できる回転テーブルを装備することもでき、インデックスによって部品のマルチシーケンス処理を完了することができ、処理範囲が大幅に向上します。イタリアのパマ(Pama)社が製造するフロアタイプのフライス盤と中ぐり盤には、傾斜角度調整可能なワークテーブルが特別に装備されており、加工範囲がさらに広がります。高出力で高効率の切断は、フロアタイプのフライス盤および中ぐり盤の主要な加工上の利点です。高速・高精度の技術的要求は、床式フライス盤および中ぐり盤の技術開発にますます影響を与えています。これは、床式フライス盤および中ぐり盤の技術レベルを向上させるための重要な手段です。したがって、フロア型フライス盤および中ぐり盤は、単一の高出力、高効率の切削などを、高速、高精度のプロセス技術の意味合いに変えています。ラム構造は、高速ミーリング・ボーリング加工のメイン構造タイプとなっています。ラムは断面が大きく剛性が高く、高速走行安定性に優れています。高速加工を実現するための各種ミーリングヘッドアクセサリを簡単に装着できます。

重機の開発は、2 つの主要な傾向を示します。

一方では、開発の方向性は、技術的にはマシニング センターまたは大型のフレキシブル マシニング ユニットと大型複合加工機に基づいています。その中で、横中ぐり盤とフライス盤は、高速マシニング センターとフレキシブル マシニング ユニットに徐々に置き換えられます。複合複合マシニングセンターは、主に2つ以上のメインマシンで構成され、複合加工工作機械に組み合わされて、大型機械加工部品の単体および小ロット生産に適応します。プロセスが複雑で、補助時間と処理サイクルが長い。

工作機械ですべての加工工程を完了することは困難ですが、2 台のマシニング センターを組み合わせることで実現できます。たとえば、2台のCNCガントリーボーリングおよびフライス盤が複合マシニングセンターを形成し、ベッドとガイドレールを共有し、それぞれ長方形の作業テーブルと回転作業テーブル(インデックス)を備えており、ボーリングおよびフライス加工を実行できます。床式フライス盤と中ぐり盤とCNC単列立形旋盤は大型の複合マシニングセンターを構成し、ベッドのガイドレールを共有し、床プラットフォームとロータリーテーブルを共有し、旋削などの加工を完了することができます。中ぐり、フライス、穴あけ、回転テーブルの割り出しが可能です。

ベッドガイドレールを共用する2台の大型フロアフライス盤やボーリングマシンなど、さまざまな組み合わせも可能です。このようにして、床面積が節約され、コストが削減され、処理効率が向上します。

もう1つの開発傾向は、洗練された製造を追求し、機器製造の技術的内容を改善し、工作機械の安全性、環境保護、および人間化された特性を反映することです。

要約すると、現代の横中ぐりフライス盤と床置き中ぐりフライス盤の技術は非常に急速に発展しており、主に設計コンセプトの更新と工作機械の動作速度と製造プロセスレベルの大幅な改善に反映されています。

一方、工作機械の構造は大きく変化しています。新しいテクノロジーの応用は無限にあります。横中ぐりフライス盤の構造は高速電動主軸へと発展し、据置中ぐり盤はラム型(中ぐり軸なし)構造へと発展していきます。今後の技術開発の新しいトレンド。

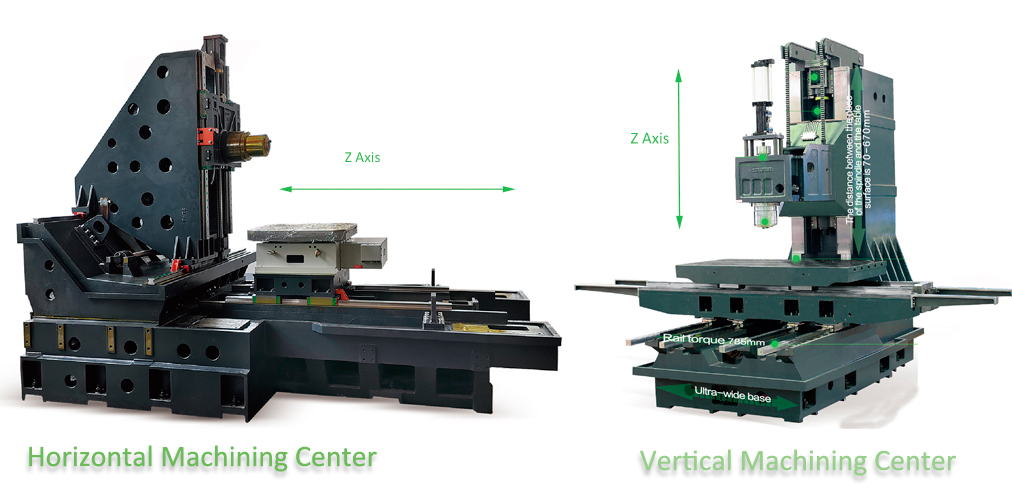

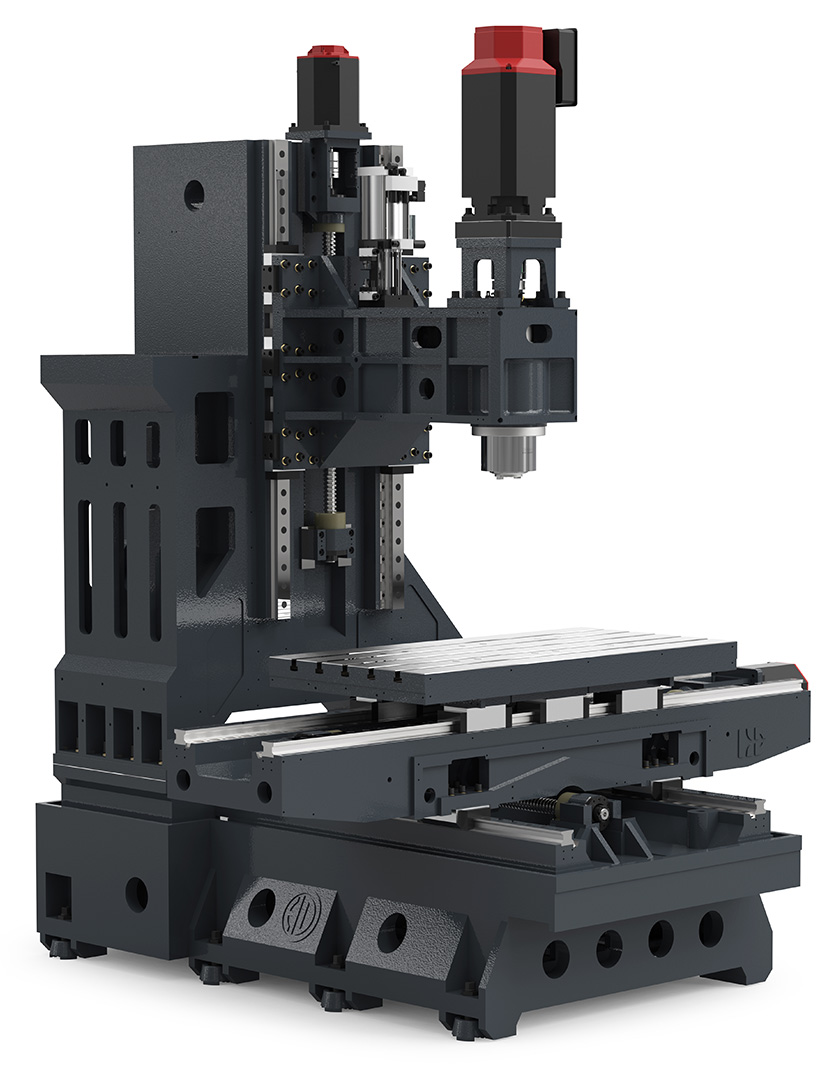

マシニングセンタには、立形マシニングセンタと横形マシニングセンタの2種類があります。

2つの主な違いはtですZ軸構造.横型マシニングセンタのZ軸は水平下方に移動し、立型マシニングセンタのZ軸は垂直下方に移動します。

また、作業台、操作、加工条件、価格にも若干の違いがあります。

マシニングセンタを選ぶ際、縦型か横型かは主に加工対象によって異なります。

一緒に学びましょう - 縦型および横型マシニング センターの工作機械を正しく選択する方法。

マシニングセンタは、主軸の空間の状態により、立形マシニングセンタと横形マシニングセンタに分けられます。

これら 2 つのマシニング センターには次のような違いがあります。

横形マシニングセンタと立形マシニングセンタの主な違いは、Z軸構造の違いです。

横型マシニングセンタのZ軸(主軸)が水平下方に移動して加工完了。

立形マシニングセンタのZ軸が垂直下に移動して加工完了。そのため、立形マシニングセンタの主軸軸は垂直方向です。

横形マシニングセンタのテーブルは、X方向またはY方向にのみ移動するように設計されています。テーブルは、一般的には格子ネジ穴テーブルの回転テーブルで、交換可能なダブルテーブルを選択するのは比較的簡単です。

また、一般的に横型マシニングセンタはテーブルサイズが大きいのが一般的です。

立形マシニングセンタのテーブルは、クロススライド構造のTスロットテーブルが一般的です。垂直方向の動きを担当する 2 組のモーション メカニズムがあります。 X 方向送りテーブルは、Y 方向送りを担当するガイド レールをカバーします。

立形マシニングセンタは、クランプしやすく、操作しやすく、加工状況が観察しやすく、プログラムのデバッグも容易です。立形マシニング センターでは、エンド ミルと呼ばれる長い円筒形の工具を使用して、高精度が要求される小さなワークピースをより正確に、より浅く切削します。

横型マシニングセンターで処理されるワークピースは、一般に比較的大きく、統合度が高く、クランプが難しく、処理プロセスの監視が容易ではなく、操作とデバッグが比較的困難です。

しかし、2台の同じテーブル移動量の下では、たとえ大型の立形マシニングセンタであっても、まだ比較するのは困難です. 横型マシニングセンター 大型ワークの加工に。大型の立形マシニングセンタでは、高すぎる部品を加工できません。

大型の立形マシニングセンタは、凹面加工では比較的切りくずの影響を受けやすいのに対し、大型ワークの加工では横形マシニングセンタが有利です。

横型マシニングセンタは、材料の除去が容易で、比較的理想的な加工条件を備えています。

立形マシニングセンタでキャビティや凹面を加工する場合、切りくずが排出されにくい。ひどい場合は工具が破損し、加工面が傷つき、スムーズな加工に影響が出ます。工具の取り付けとワークピースのクランプには特別な注意を払う必要があります。

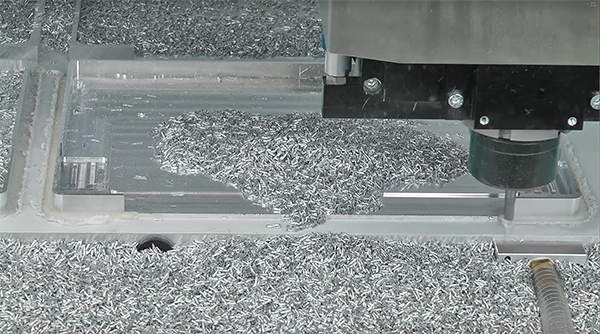

切りくず排出管理について: 切りくず材料がマシン キャビンの内部、固定具、相互に、または実際に何かに付着しないようにする必要があるのはなぜですか?

切りくずの排出に関する主な懸念は、切りくず、または加工中の材料の粒子が機械のキャビン内に蓄積して蓄積すると、火災の危険を引き起こす可能性があることです。

また、固定具や、サーボ モーターやスピンドルなどの他の機械部品の摩耗の原因にもなります。機械内部の表面にチップが付着すると、動作や操作が妨げられ、クラッシュやその他の機械的損傷につながる可能性があります。

最後に、治具と部品の間に切りくずが入り込むと、バリなどの欠陥が発生する可能性があります。

これらの理由から、チップ材料が機械キャビン内の表面に付着しないようにすることが重要です。これを達成するために、オペレーターは加工する材料の種類を評価し、作業に最適な種類のクーラントを選択するだけでなく、効果的な切りくず排出戦略を採用する必要があります。

これには、切削工具の正しいサイズと形状の選択、スピンドル速度の調整、送り速度と深さの最適化、適切なチップ ブレーカーの使用が含まれます。

これらすべてに加えて、定期的に検査することも重要です使用中の機械から切りくずを取り除きます。

これらのすべてのステップは、効率的かつ効果的な切りくず排出を保証するのに役立ちます。

一般的に、横形マシニングセンタは立形マシニングセンタより加工技術や構造が複雑なため、立形マシニングセンタよりも高価です。

第二に、横型マシニングセンタを製造できるメーカーが比較的少ないことです。同じ加工範囲の横形マシニングセンタの価格は 倍の高さ 立形マシニングセンタのこと。

縦型マシニング センターと横型マシニング センターは 2 つの異なるマシニング センターであり、主に加工ニーズに基づいて選択されます。

立形マシニングセンタは、占有面積が小さく、構造がシンプルで、価格も比較的安価です。クランプ作業に便利で、プログラムのデバッグもしやすく、用途も広いですが、高すぎる部分は加工できません。ワークの体積が比較的少ない部品やその他のワーク。

縦型 CNC マシニング センターの特徴:

すばやく簡単にツールを交換できるツール チェンジャー。複数のツールを使用したジョブをすばやくセットアップできます。

生産時間の短縮と生産性の向上を実現する高速送り速度。

手動の介入を必要とせずに、さまざまなジョブをすばやく切り替えることができる自動パレットチェンジャー。

高度な制御システム

縦型 CNC マシニング センターの主な利点は、横型マシニング センターよりも設置面積が小さいことです。そのため、スペースが限られている小さな店舗に最適です。さらに、縦型マシニング センターは通常、横型マシニング センターより設置面積が小さいため、工場内での移動やセットアップが容易になります。

横型マシニングセンタの加工条件は、多面加工で比較的理想的です。 1回のクランプで取付面と上面を除く残り4面の加工が完了します。ボックス部品の加工に適しています。アングルヘッドを追加することで、5面体加工が実現できます。一般的に言えば、より複雑な表面仕上げを処理する必要がある場合、お客様は横型マシニング センターを選択します。

• 生産性と柔軟性を高める自動パレットチェンジャー

• 汎用性を高めるモジュラー ツール ホルダー

• サイクルタイムを短縮する高速スピンドル

• 最大効率のための自動ツールチェンジャーまたはマルチツールシステム

•使いやすいタッチスクリーンプログラミングを備えたCNC制御システム

縦型 CNC マシニング センターではなく、横型 CNC マシニング センターを選択する理由はいくつかあります。

まず、横型マシニング センターは、縦型マシニング センターよりも作業範囲が広く、より大きな部品に対応できることを意味します。

第 2 に、横型マシニング センターは通常、縦型マシニング センターよりもスピンドル速度が高く、サイクル タイムが短いため、効率が向上します。

第 3 に、横型マシニング センターは、部品を再配置することなく、部品のすべての側面に簡単にアクセスできるため、表面積の大きい部品の加工に適しています。

最後に、横型マシニング センターには、一度に複数のツールを取り付ける機能があり、自動パレット チェンジャーを装備できます。

マシニングセンタを選ぶ際、立形マシニングセンタと横形マシニングセンタのどちらを選ぶかは、主に加工対象物によって異なります。

従来の工作機械と比較して、CNC 工作機械には次のような特徴と違いがあります。

コンピュータ数値制御 - 機械加工は製造業に革命をもたらしました。 CNC マシンは、多くの場合、ジョブに必要な機器を置き換えます。製造業者は、生産目的で CNC マシンを使用することがよくあります。

大量生産用に設計されており、効果的な迅速生産機能を提供し、通常は成形機、センター旋盤グラインダー、ルーター、および垂直ミルで生産される製品を生産できます。コンピュータ数値制御は、従来の方法とは対照的に、追加の経済的利点と生産上の利点を提供します。

機械の精度は比類のないものであり、その精度は多くの場合に複製できます。だから、それは主な製品の品質です。

コンポーネントが正確に製造されて初めて、機械の精度が期待できるようになります。 CNC マシンは、これらのニーズを満たすだけでなく、製造プロセスにおける高精度を保証することができます。

主に加工プログラムに依存するCNC工作機械で部品を加工することは非常に柔軟です。普通の工作機械とは違います。 CNC工作機械を製造するためにCNC工作機械を必要とせず、多くの金型と治具を交換し、工作機械を頻繁に再調整する必要はありません。

したがって、CNC工作機械は、加工部品が頻繁に交換される場合に適しており、単品、小ロット生産、および新製品開発に適しており、それによって生産準備サイクルが短縮され、プロセス設備コストが大幅に節約されます。

から始まる CNC加工 経験が少なくても、高品質で生産しています。製品は簡単に何千回も複製できます 従来の機械加工は、単一のカスタム ピースを作成する必要がある場合に適しています。

同じ部品を何度もカットする必要がある生産割り当てが多い場合は、 CNC加工 より理にかなっています。

CNC 機械を使用すると、機械をプログラムして同じカットを何度も行うことができます。従来の機械では、同様の部品を作成するために経験豊富なオペレーターの助けが必要です。それでも、パーツ間にはまだ小さな違いがあります。 CNC 機械の操作に必要な労力が少ない

CNC工作機械の加工精度は、一般的に0.05-0.1MMに達します。 CNC 工作機械は、デジタル信号の形で制御されます。

CNC 装置がパルス信号を出力するたびに、工作機械の可動部分は相当するパルス (通常は 0.001MM ) を移動し、工作機械の送り伝達チェーンのバックラッシュとスクリュー ピッチの平均誤差は、数値制御装置。したがって、数値制御工作機械の位置決め精度は比較的高い。

部品の同じバッチが、同じ工作機械で、同じ加工条件下で、同じデバイスと加工プログラムを使用して加工されます。工具の軌跡はまったく同じで、部品の一貫性は良好で、品質は安定しています。

設計パラメータと仕様が CNC マシンに入力されると、一貫して膨大な量が実行され、柔軟なスケーラビリティが提供されます。

CNC工作機械は、部品の処理時間と補助時間を効果的に削減できます。 CNC工作機械の主軸回転速度と送り速度の範囲が広い5軸連動マシニングセンタは、工作機械が大量の切削量で強力な切削を行うことを可能にします。 CNC工作機械は高速加工の時代を迎えています。

CNC工作機械の可動部の高速移動と位置決め、高速切削加工により、生産性が大幅に向上しました。

また、マシニングセンタのツールマガジンと併用することで、1台の工作機械で多工程の連続加工を実現し、半製品の工程間のターンアラウンドタイムを短縮し、生産性を向上させます。

CNC 機械加工では、少なくとも 50% の修理と少ない労力で済みます。

オペレーターは、精度を高めるために、コントロールレバーに埋め込まれた特別な定規とゲージを使用しました。 CNC 機械加工作業者の安全性の利点 CNC 機械のオペレータは、保護構造の背後にある鋭利な部品から安全です。

オペレータは、ガラスを通して工作機械で何が起こっているかを見ることができます。オペレータは、必ずしもスピンドルまたはミルに近づく必要はありません。オペレータは冷却液に近づく必要はありません。

一部の流体は医療にとって危険であり、軍事および航空宇宙産業はすべて精密部品を必要とし、それらの公差は +/- .0005mm に厳しくする必要があり、これは従来の機械加工では達成が困難です。

手作業と CNC 加工の主な違いは、所要時間です。 CNC加工プロセスは自動化されているため、一度に複数の加工ユニットを操作することができます。手動プロセスには、すべての機械を操作できる訓練を受けた作業員が必要です。

CNC 加工部品は、より迅速な操作と低コストを可能にします。それにもかかわらず、機械加工と手動機械加工の両方に明確な利点があります。

高度な設計ソフトウェアと組み合わせて使用すると、CNC マシンは手動のマシンでは再現できない出力を作成します。最も才能のあるエンジニアでさえ、高度なソフトウェアを使用しているため、CNC マシンのレベルまで従来のマシンを使用することはできません。これらの機械は、必要なあらゆるサイズ、形状、または質感を作り出すことができます。

CNC マシンは、高度な設計ソフトウェアと組み合わせて使用すると、手動マシンでは再現できない出力を作成します。マシンは、さまざまなサイズ、テクスチャ、および形状を生成できます。

CNC マシンは、設計パラメータと仕様を入力すると、一貫して必要な量を実行し、柔軟なスケーラビリティを提供します。

CNC マシンは迅速な結果を提供するため、高い要求に簡単に対応できます。彼らは昼夜を問わず活動しています。

加工前にCNC工作機械を調整した後、プログラムを入力して起動すると、工作機械は加工が完了するまで自動的かつ連続的に加工できます。

オペレーターは、プログラムの入力、編集、部品の搬入出、工具の準備、加工状況の観察、部品の検査などを行うだけです。

労働集約度が大幅に低下し、工作機械オペレーターの労働は知的な仕事になりがちです。また、工作機械は一般的に組み合わされており、クリーンで安全です。

生産管理に最新のCNC工作機械の処理を利用することで、処理時間を事前に正確に見積もることができ、使用する工具と治具を標準化し、管理を近代化し、処理情報の標準化を容易に達成できます。

コンピューター支援設計と製造 (CAD/CAM) が有機的に結合され、現代の統合製造技術の基礎となっています。

従来の機械加工コストは最小限であり、少量のプロジェクトに使用できます。 CNC マシンは大量生産に使用されますが、比較的小規模なプロジェクトでは不採算になる可能性があります。

CNC 加工の自動化には、カットアウトされた取扱説明書付きのデジタル ファイルが必要です。そのため、CNC 機械の製造プロセスでは、CNC 機械と連携するためのデジタル ツールを開発するために、複数の機器、エンジニア、機械が必要になります。

このマシンは、デジタル命令のアプリケーションを介して簡単に制御でき、コンピューター ソフトウェア (CAD) で設計を開始できます。コンピューターで生成された 3D モデルによって、最終的なピースに必要な寸法が決まります。

CADCAMはいくつかのソフトウェアプログラムに含まれているため、同様のプログラムの作成を継続できます。