切削速度と主軸回転速度の違いを理解することは、安定した加工、良好な表面仕上げ、そして工具寿命の延長を実現するために不可欠です。多くの機械工はこれら2つの概念を混同していますが、これらは明確に区別できるものです。切削速度は刃先が材料上を移動する速度を表し、主軸回転速度(RPM)は工具が回転する速度を表します。

CNCフライス加工と旋削加工において、適切な切削速度とスピンドル回転速度を選択することで、発熱を抑え、工具の摩耗を防ぎ、加工効率を向上させることができます。このガイドでは、切削速度とスピンドル回転速度の違い、それらの計算方法、そして鋼、ステンレス鋼、アルミニウムなどの様々な材料におけるそれらの相互作用について説明します。

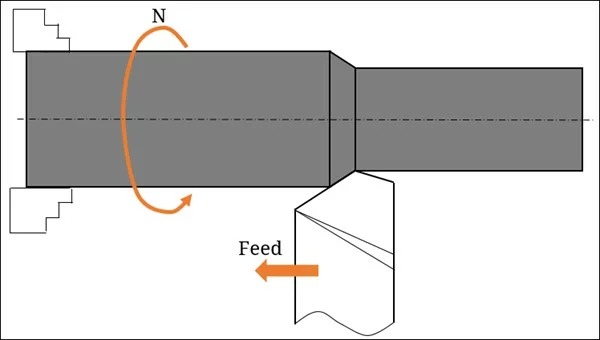

切削速度とは、工具の刃先がワークピースの表面を移動する直線速度を指します。通常、メートル/分(m/min)または表面フィート/分(SFM)で測定されます。工具の回転速度を表す主軸速度とは異なり、切削速度は工具と材料の実際の接触速度に焦点を当てています。

適切な切削速度を選択することは、工具寿命、発熱、切りくず生成、そして全体的な加工安定性に直接影響するため、非常に重要です。切削速度が速いほど発熱量が増加し、工具寿命が短くなる可能性があります。一方、切削速度が低すぎると、切りくずの排出が悪くなり、構成刃先が発生する可能性があります。

切削速度は加工対象材料によっても異なります。例えば、アルミニウムは非常に高い切削速度が可能ですが、ステンレス鋼は硬度と熱に対する敏感さから、大幅に低い切削速度が必要です。現代の超硬工具は、一般的に高速度鋼(HSS)工具よりも高い切削速度をサポートします。

CNC 加工では、切削速度はスピンドル速度 (RPM) を計算し、効率的なフライス加工、旋削加工、および穴あけ加工を保証するための基礎となります。

主軸速度とは、工具またはワークピースの回転速度を指し、毎分回転数(RPM)で測定されます。これは、工具が1分間に何回回転するかを示します。切削速度は工具が材料上で直線的に移動する速度に重点を置くのに対し、主軸速度は工具の回転速度そのものを表します。

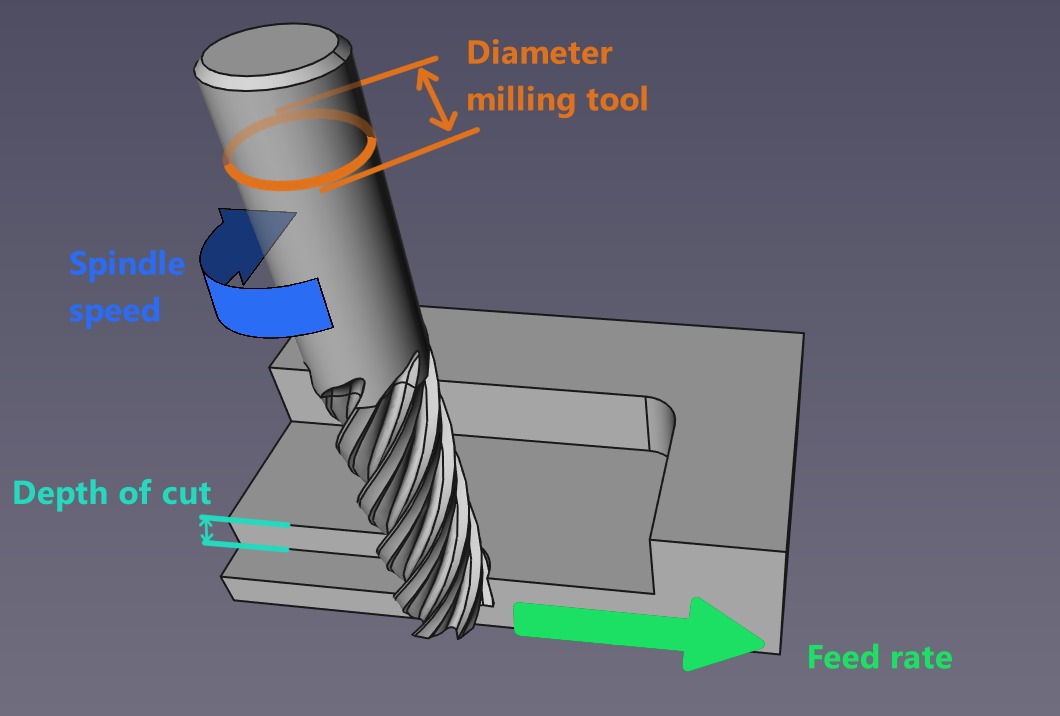

スピンドル速度は工具径に直接影響されます。工具径が小さいほど、同じ切削速度を得るためには高い回転数が必要ですが、工具径が大きいほど、過度の熱や振動を避けるため、低い回転数が必要になります。そのため、工具サイズを変更すると、必ずスピンドル速度を再計算する必要があります。

適切なスピンドル回転数を選択することは、びびり、工具の破損、表面仕上げの劣化、過度の摩耗を防ぐために不可欠です。回転数が高すぎると刃先が過熱する可能性があり、回転数が低すぎると切削ではなく擦れが生じる可能性があります。

CNCフライス加工と旋削加工において、主軸速度は切削速度と送り速度と連動して安定した加工性能を確保します。特に鋼、アルミニウム、ステンレス鋼などの異なる材料を切削する場合、主軸速度はツールパスプログラミングにおける重要なパラメータとなります。

切削速度とスピンドル速度は関連していますが、機械加工の 2 つのまったく異なる側面を表します。

切削速度は線形、スピンドル速度は回転です。

切断速度は、切断刃が材料の表面上でどれだけ速く移動するかを測定します。

スピンドル速度は、ツールが RPM で回転する速度を測定します。

切削速度は一定で、スピンドル速度は工具の直径に応じて変化します。

機械工は、材料(鋼鉄、ステンレス鋼、アルミニウム)に基づいて切断速度を選択します。

切削速度に合わせて、工具の直径に応じてスピンドル速度を計算する必要があります。

切削速度は熱と工具の摩耗に影響します。

切削速度が速いと熱が増加し、工具寿命が短くなります。

切削速度が遅いと、摩擦が発生し、切りくずの形成が悪くなる可能性があります。

スピンドル速度は安定性と表面仕上げに影響します。

RPM が高すぎると、振動やチャタリングが発生する可能性があります。

RPM が低すぎると、表面が荒れ、切断が非効率的になります。

切断速度によって RPM が決まります。

切断速度が出発点です。

スピンドル速度 (RPM) は切削速度の計算式から計算されます。

これらの違いを理解することで、CNC 操作における加工性能の向上、工具寿命の延長、プログラミングの精度向上につながります。

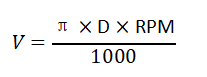

切削速度とスピンドル速度の正確な計算は、効率的かつ安全なCNC加工に不可欠です。その仕組みは以下のとおりです。

切削速度 (V) は通常、メートル/分 (m/min) または表面フィート/分 (SFM) で測定されます。

切断速度を計算する式は次のとおりです。

V = 切断速度

D = 工具直径

RPM = スピンドル速度

これは、切削速度がスピンドル速度と工具直径の両方に依存することを示しています。

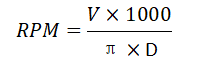

必要な切削速度がわかっている場合は、スピンドル速度を計算できます。

ツールの直径(ミリメートル単位)に合わせて D を調整します。

インチの場合は、SFM を適切な単位に変換します。

小径エンドミル: 推奨切削速度に達するには高い RPM が必要です。

大口径フライスカッター:同じ切削速度を維持するために必要な RPM が低くなります。

アルミニウムはより高い切断速度を可能にしますが、ステンレス鋼は過熱を避けるためにより低い速度を必要とします。

切削速度については必ずツール製造元の推奨事項を確認してください。

正しい RPM を確保するには、CAM ソフトウェアまたは計算機を使用します。

最適な加工を行うには、正しいスピンドル速度と適切な送り速度を組み合わせます。

これらの式を理解することで、適切な切削速度とスピンドル速度を設定し、工具寿命を最大限に高め、熱を減らし、より優れた表面仕上げを実現できます。

工具径は、特定の切削速度におけるスピンドル回転数を決定する上で重要な役割を果たします。この関係を理解することで、工具の損傷を防ぎ、安定した加工性能を確保することができます。

同じ切削速度を維持するためには、小径工具をより高速に回転させる必要がある。

例: 10 mm エンドミルでは、同じ切削速度の 50 mm カッターよりもはるかに高い RPM が必要です。

小型ツールの回転速度が速いと振動のリスクが高まるため、スピンドル速度と送り速度のバランスをとることが重要です。

直径の大きいツールは、1 回転あたりに広い表面をカバーします。

RPM を低くすると過度の熱が防止され、ツールの摩耗が軽減されます。

大型ツールに間違った RPM を使用すると、表面仕上げが悪くなったり、ツールが破損したりする可能性があります。

エンドミル、ドリル、ボーリングツールはそれぞれ特定のスピンドル速度調整が必要です。

ツールサイズを変更するときは常に RPM を再計算します。

精度を確保するには、CAM ソフトウェアまたはスピンドル計算機を使用します。

適切な切削速度とスピンドル回転数は、工具の寿命と加工効率にとって非常に重要です。不適切な設定は、工具の損傷や部品の品質低下につながる可能性があります。

高すぎる場合: 過剰な熱が発生し、ツールの急速な摩耗やエッジの欠けが発生します。

低すぎる場合: 切断ではなく摩擦につながり、構成刃先 (BUE) が生成され、表面仕上げが悪くなります。

最適な切削速度により、熱の発生、チップの形成、工具寿命のバランスが保たれます。

RPM が高すぎる場合: 振動、チャタリング、ツールの早期故障の原因となる可能性があります。

RPM が低すぎる場合: 切断効率が低下し、材料の表面が損傷する可能性があります。

適切な RPM により、安定した切断と正確な表面仕上げが保証されます。

切削速度とスピンドル速度は連動して動作します。切削速度によって目標が設定され、スピンドル速度はツールの直径に基づいて調整されます。

正しい組み合わせにより、摩耗が軽減され、表面仕上げが向上し、材料除去率 (MRR) が最大化されます。

鋼鉄とステンレス鋼の場合、過熱を防ぐために切断速度を低くする必要があります。

アルミニウムや柔らかい金属を使用すると、より高い速度とより高い RPM が可能になります。

超硬工具は、HSS 工具に比べて高い切削速度をサポートします。

最適な加工性能を得るには、材料ごとに異なる切削速度とスピンドル回転数が必要です。適切なパラメータを選択することで、工具寿命の延長、表面仕上げの向上、そして効率の向上が保証されます。

鋼鉄

切断速度:50~120 m/分(硬度と合金によって異なります)。

ツールの直径に基づいて適度な RPM を使用します。

速度を遅くすると、熱の蓄積やツールの摩耗を防ぐのに役立ちます。

ステンレス鋼

切断速度: 30~80 m/分 (硬い材料の場合は切断速度を遅くする必要があります)。

振動やエッジの欠けを防ぐには、スピンドル速度を下げる必要があります。

温度を制御するために冷却剤の使用を強くお勧めします。

アルミニウム

切削速度:200~600 m/分(柔らかく加工しやすい金属)。

スピンドル速度が速いため、材料を効率的に除去できます。

小径工具のチャタリングを防止するために送り速度を調整します。

真鍮、銅、プラスチック

真鍮: 中程度の切削速度、スムーズな切削片の流れ。

銅: 加工硬化を防ぐため速度を下げます。

プラスチック: 高速、低送り、慎重な切りくず排出。

ツール材料の考慮事項

高速度鋼 (HSS): 切削速度が低く、接触時間が長くなります。

超硬工具: より高速でより高い RPM をサポートし、より高速な加工を実現します。

ツールの種類に応じて製造元が推奨する速度に常に従ってください。

切削速度とスピンドル速度の設定でよくある間違いは、通常、すべての材料を同じように扱うことに起因します。各材料には独自の推奨切削速度が必要であるため、単一の汎用的な値を使用すると、すぐに工具の摩耗が早まり、表面仕上げが悪くなります。もう1つのよくある間違いは、工具径を無視することです。小さな工具はより高い回転数で動作させる必要があり、大きな工具はより低い回転数で動作させる必要があります。また、多くのオペレーターはスピンドル速度を高く設定しすぎて、発熱、焼け、チップの溶着を引き起こします。一方、回転数が低すぎると、切削ではなく摩擦が発生します。HSSと超硬合金では必要なパラメータが異なるため、工具材料に合わない切削速度を選択することもよくある問題です。最後に、特にステンレス鋼や耐熱合金の加工時にクーラントが不十分だと、熱が増加し、工具寿命が大幅に短くなります。

1.切削速度と主軸速度の違いは何ですか?

切削速度とは、刃先が材料表面を移動する速度(m/分またはft/分で測定)を指します。主軸回転速度とは、主軸の回転速度(RPM)です。切削速度は、工具径に基づいて適切なRPMを決定します。

2. CNC 加工において切削速度が重要なのはなぜですか?

熱、切りくず生成、工具摩耗を制御するためです。適切な切削速度は、工具寿命、表面仕上げ、そして全体的な加工効率を向上させます。

3. 超硬工具と HSS 工具で同じ切削速度を使用できますか?

いいえ。超硬工具は耐熱性に優れているため、はるかに高速で動作できます。HSS工具は焼損を防ぐため、低速で動作させる必要があります。

4. スピンドル速度が高すぎるとどうなりますか?

過熱、ブルーチップ、ツールの焼損、またはツールの早期故障が発生する可能性があります。

5. スピンドル速度が低すぎるとどうなりますか?

工具は切削するのではなく擦るため、表面仕上げが悪くなり、過度の熱が発生し、加工が非効率的になります。

6. 冷却剤と潤滑剤は推奨速度に影響しますか?

はい。適切なクーラントを使用すれば、特にステンレス鋼や超合金を切削する場合、切削速度をわずかに上げることができ、工具寿命を延ばすことができます。

切削速度とスピンドル回転速度の違いを理解することは、安定性、効率性、そして費用対効果の高い加工を実現するために不可欠です。これら2つのパラメータを正しく設定することで、より滑らかな仕上がり、工具寿命の延長、そして生産性の向上が実現します。これはまさに、すべてのCNCショップが求めるものです。必ず推奨速度表を参考に、適切な計算式を適用し、実際の切削条件に基づいて微調整してください。

信頼できるものをお探しなら CNCマシン YANGSENは、正確な速度制御で安定した性能を発揮するマシニングセンターを、高精度、高耐久性、そして要求の厳しい産業用途向けに設計しています。技術サポートや、お客様の加工ニーズに合わせたお見積りについては、いつでもお気軽にお問い合わせください。