5軸ボールバーテストは、最も高度な診断ツールであり、 CNCマシン あらゆる複雑性に対応し、あらゆる多軸動作を網羅します。形状上の不具合、サーボモータの分離によるミスマッチ、機械加工製品の品質を低下させる構造上の不一致など、さまざまな種類のエラーを正確に特定できます。

さらに、オペレーターは実際の生産前に、軸間の円弧補間テストを時系列で実行できます。このプロセスにより、一定の精度を確保しながら、ダウンタイムを最小限に抑え、ミクロン単位の精度が求められる業界において部品の精度レベルを向上させることができます。

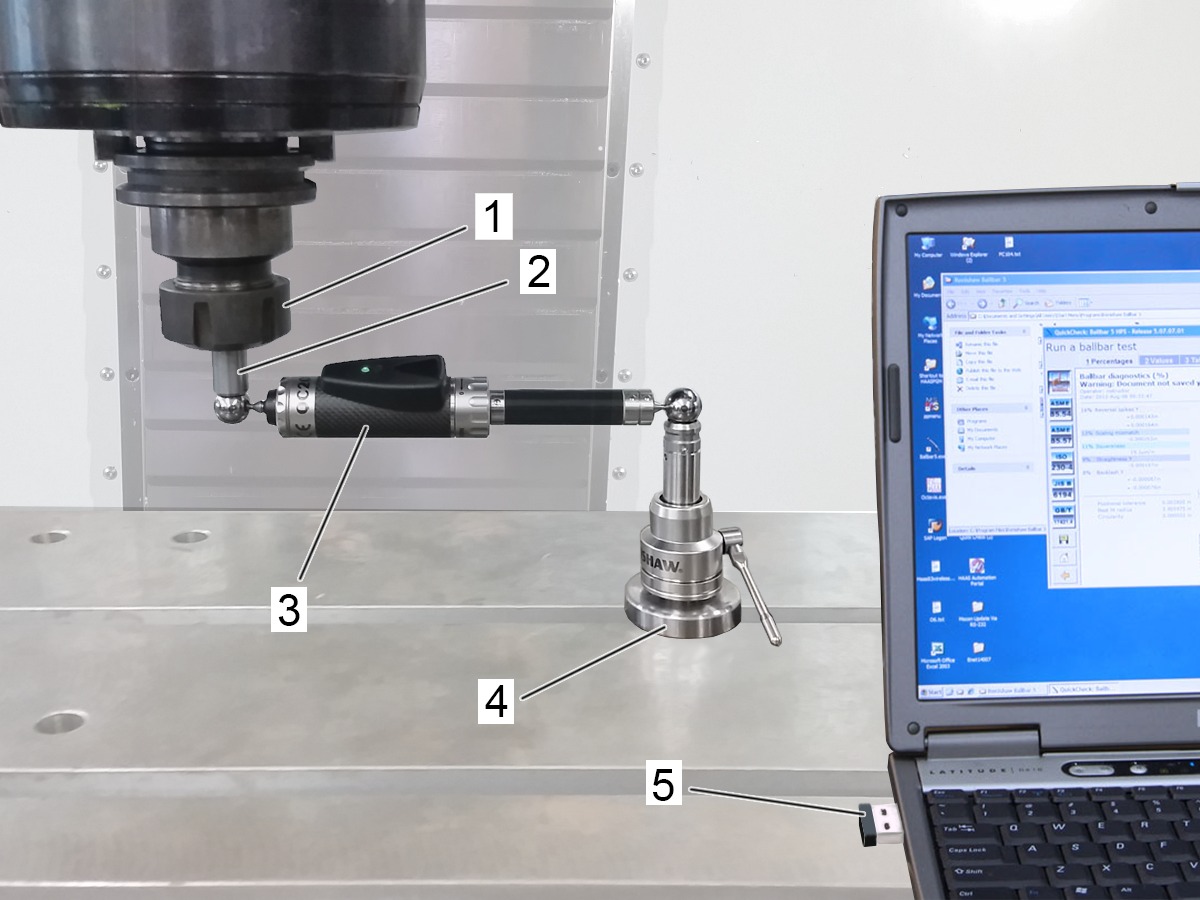

5台のマシンを対象としたボールバーテストは、円弧軌跡測定によってCNCマシンの幾何学的精度を検査し、実際の動作精度を判定する効果的な診断手順です。両端に精密ボールを備えた伸縮式ボールバー装置を使用します。

次に、テーブル上の固定点と機械の主軸の間に工具を取り付けると、工具はプログラムされた円軌道に沿って移動します。真円からの偏差はセンサーによって記録されます。測定データから、バックラッシュ、アライメントの問題、サーボの不整合などのエラーが明らかになります。

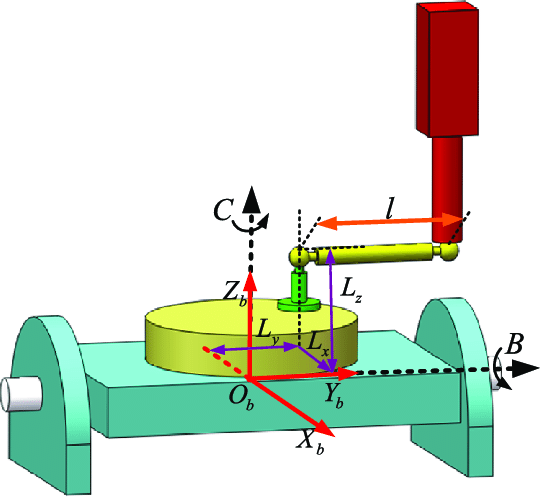

テストは 5 軸構成の回転軸と傾斜軸で拡張され、少し複雑になりますが、機械の全体的な健全性を理解する上ではるかに強力になります。

現代のCNC加工では、特に公差が厳しく複雑な部品を成形する場合、精度が求められます。長期間にわたり最適なメンテナンスを行っても、ガイドウェイ、ベアリング、ロータリージョイントなどに顕著な摩耗が生じる可能性があります。

ボールバーテストでは、これらのことをより早い段階で確認し、動作中のすべての軸の挙動に関するマッピング図を作成できます。例えば、回転軸がわずかに角度がずれている場合、それは円パターンからの偏差として表示されます。

このテストを日常的に使用すると、次のことがわかるようになります。

• ジオメトリおよび動的エラーの早期検出。

• ダウンタイムの短縮。

• 加工精度の維持。

• 高額な費用がかかるやり直しや拒否を回避します。

伸縮式バーは、ボールバー試験システムの心臓部です。CNC工作機械が円運動を行う際に生じる微小な距離変化を測定するために設計された高精度リニアセンサーです。バーによって検出された偏差は、システム内の位置決め誤差または機械的な不正確さを示します。非常に高い感度を備えているため、動作の変化をリアルタイムで記録し、機械の性能を正確に診断することができます。

磁気カップは、試験中に精密ボールをしっかりと所定の位置に保持します。これは、バーエンドと機械部品間の確実で安定した接続を維持する役割を果たします。これらのカップにわずかな摩耗、汚れ、または位置ずれがあると、測定値が不正確になったり、データが歪んだりする可能性があります。そのため、信頼性の高い試験を行うためには、磁気カップを定期的に点検および清掃する必要があります。

試験中、校正球は堅牢で安定した基準として使用されます。校正球は伸縮式バーの測定基準となる幾何学的な基準となり、記録されたすべてのデータが既知の高精度な基準を基準としていることを保証します。校正球が適切に校正されていれば、測定の不確かさを最小限に抑えながら、試験全体の精度を保証します。

ボールバーシステムをCNC工作機械のスピンドルおよびテーブルと位置合わせする上で、取り付け治具は重要な役割を果たします。適切な位置合わせにより、バーからの測定値はセットアップ時に発生する測定誤差ではなく、機械の真の動きを反映したものになります。高品質の治具は振動を除去し、滑りを防ぎ、試験プロセス全体の一貫性を高めます。

これらは、伸縮バーからの生の信号を視覚的なエラープロットまたは診断チャートに変換するフロントエンドツールです。これらのプロットは、バックラッシュ、サーボラグ、直角度誤差などの機械的な問題を特定するのに役立ちます。

今日では、ソフトウェア パッケージは詳細な分析レポートを生成し、技術者が機械のトラブルシューティングや調整を行うのに役立ちます。

ボールバーを用いた試験は、シンプルでありながら強力な原理に基づいています。機械が円を描き、その間にセンサーが半径の偏差を測定します。

通常は次のように進行します。

• ボールバーは、テーブル上の基準点とスピンドル上のホルダーの間に取り付けられます。

• CNC は円形の経路で移動するようにプログラムされています。

• スピンドルが円をトレースするときに、完全な半径からの偏差が測定されます。

• この情報はソフトウェアによって極座標プロットまたは偏差チャートに変換されます。

円周が小さく均一であるほど、CNC工作機械の精度は向上します。5軸システムでは、同様のテストを回転軸にも適用し、傾斜と回転精度を検証します。

5軸ボールバーテストでは、CNC工作機械の幾何学的精度性能の重要な指標とされる様々なパラメータを測定します。各パラメータは、工作機械全体の健全性と動作品質に関する具体的な情報を提供します。

円偏角は、所定の円運動経路との差を表す指標です。機械は実際にこの経路を横切りました。円偏角が大きい場合、幾何学的誤差または軸のずれが原因として考えられます。

多軸加工において部品の寸法精度を保証するには、円弧偏差が極めて小さいことが不可欠です。円弧偏差が小さいほど、加工プロセスに信頼性が高まります。

バックラッシュとは、機械のパス変更時に生じる遊び、または空転のことを指します。原因としては、部品の摩耗、カップリングの緩み、サーボの不適切な調整、あるいはこれらの組み合わせなどが挙げられます。過度のバックラッシュは、寸法誤差、表面仕上げの問題、あるいは部品の品質のばらつきにつながる可能性があります。

直角度は、2本の垂直軸が機械とどれだけ正確に交差するかを定義します。これらの軸にずれがあると、角度のある部品や角度のある部品の加工時にエラーが発生します。

ボールバーテストを継続的に実施することで、直角度の検出が容易になります。また、干渉して問題を修正することも可能であり、結果として幾何学的精度が向上します。

CNC工作機械が急激に方向転換する際に位置誤差が急激に上昇することを反転スパイクと呼びます。これは、サーボの遅れ、機械的な遊び、または軸の非同期動作を示しています。

反転スパイクをトレースして、技術者が制御システムを調整し、機械の応答性を向上させるのに役立ちます。

スケールの不一致は、協調動作中に一方の軸が他方の軸よりもわずかに速くまたは遅く動く場合に発生します。このような不一致により、円弧補間が不正確になり、結果として寸法精度に誤差が生じる可能性があります。

スケールの不一致を検出して修正することで、異なる軸上でのスムーズかつ同期した動きが保証されます。

試験実施手順。有効性を適切に示すには高い精度が求められるため、以下に試験手順の概要を示します。

CNC工作機械は、所定の温度まで予熱する必要があります。これにより、熱膨張による誤差が軽減され、安定した動作条件下での機械的な測定が可能になります。

ボールバー装置は、磁気式または機械式マウントを介して、機械の主軸とテーブルの間に設置されます。取り付けは、ボールバーの両端がしっかりと固定されるように行う必要があります。これにより、試験中に振動や動きが発生しなくなります。

機械の中心線または基準位置に関して、セットアップ時の機械の空間参照を正確に設定してください。アライメントが確保されていない場合、機械の動作や測定値はすべてセットアップ誤差を反映し、機械の形状を正確に反映しなくなります。

CNCコントローラに円運動プログラムをロードします。このプログラムは、機械が正確な円軌道を描くように制御します。通常、様々な半径と軸の組み合わせ(XY、YZ、XZなど)に沿って動作します。

プログラムされた動作に従ってボールバーテストを実施します。5軸工作機械の場合は、回転軸の動作もテストに含める必要があります。また、軸を傾斜させて同期と平行軸制御を確認します。

ボールバーシステムは、テストの実際の円軌道からのこれらの偏差を記録します。すべてのサイクルで生成されたスクリーンショットとテスト結果を保存し、後で確認できるようにします。

記録されたデータは、ボールバー解析ソフトウェアで評価する必要があります。結果を公差基準またはメーカーの仕様と比較し、幾何学的誤差、バックラッシュ、直角度、サーボの不整合などを特定します。

これは、駆動部品に小さな隙間や遊びがある場合に発生します。機械が方向転換する際に、動作に遅れが生じているように見えます。これにより、精度が低下し、動きが不均一になります。バックラッシュは通常、輪郭加工の精度に影響を及ぼします。特に精密仕上げ加工においては、バックラッシュが顕著になると、加工面に目に見える欠陥が生じることがあります。

サーボミスマッチは、機械の各軸が異なる速度で加速または減速するときに発生します。その結果、円軌道が歪み、工具の動きが非常に不安定になります。サーボモーターと駆動システムに余分な機械的ストレスが生じ、機械のコーチング性能と信頼性が低下します。

この誤差は、機械の直線軸が互いに完全に直交していない場合に発生します。これにより角度精度が損なわれ、加工部品の全体的な形状が歪んでしまいます。多軸加工、特に精密部品においては、わずかな直角度のずれでも寸法誤差が生じる可能性があります。

偏差障害は、回転軸または傾斜軸が適切な角度まで回転できない場合に発生します。特に微細で複雑な5軸加工においては、工具の向きの誤差に繋がります。このような偏差は、曲面や複合角度の穴の精度に大きな影響を与える可能性があります。

ねじの緩み、ベアリングの摩耗、その他の機械的な緩みによって、機械的な遊びが発生します。これは振動や不安定性を引き起こし、加工精度に直接影響を及ぼします。また、機械の故障を抱えたまま運転を続けると、部品の早期故障や部品品質のばらつきにつながる可能性があります。これらのエラーは、再調整や部品交換時のパラメータ調整によって改善できます。

信頼性の高いボールバー テストで最良の結果を得るには、次のベスト プラクティスを考慮する必要があります。

●テストする前に必ずマシンをウォームアップしてください。

●特に温度と湿度に関しては、環境は常に安定している必要があります。

●取り付け前にスピンドル、テーブル、固定具を清掃します。

●振動や隙間風によって読み取りが妨げられないようにしてください。

●手元の機械の作業領域に応じてボールバーの長さを修正します。

●ボールバーを定期的に再調整してください。

試験に失敗することで、機械の形状が適切に調整されているかを確認できるようになります。製品はより厳しい公差で生産されます。つまり、より良い調整により、製造されるすべての部品の標準寸法に対する再現性が向上します。

ボールバーテストは、摩耗による早期故障を監視、検出、そして未然に防ぐことを可能にします。突発的な故障発生時のミスアライメントを検知することで、計画外メンテナンスの時間を短縮し、生産中断を最小限に抑え、工場全体の効率を向上させます。

適切に調整された機械は、何の問題もなく適切に機能します。サイクルタイムが短縮され、全体的な加工効率が向上します。生産性の向上は、部品の品質に影響を与えることなく、オペレーターがより高い生産量を達成できることを意味します。

試験によって寸法誤差が排除され、不良品が減り、材料の無駄も削減されます。機械加工における一貫した精度は、原材料と製造時間の両方を節約し、製造コストを直接的に削減します。

Smallは、機械的な過負荷による損傷が発生する前に完璧な修理を行い、CNCマシンの寿命を延ばします。適切なキャリブレーションにより、部品は最適な負荷状態を維持し、経年劣化による摩耗を防ぎます。

定期的な試験により、機械はISO 230-4やANSI B5.54などの国際精度規格を満たしていることが保証され、高品質な生産基準が確保されます。コンプライアンスは、顧客の信頼を獲得し、精密加工の認証要件を満たすことにもつながります。

5軸ボールバーテストは、現場での診断のみを目的としたものではありません。長期的な予知保全にも役立ちます。テスト結果を経時的に記録することで、機械の性能が徐々に変化していることが分かる場合があります。例えば、ボールねじやガイドウェイの摩耗が近い将来に発生し、偏差が増加する兆候が見られるかもしれません。

ボールバー データを予測的に使用することで、メンテナンス チームは次のことが可能になります。

• 部品の交換をタイムリーにスケジュールします。

• 突然の故障を避けてください。

• 実際のマシンの動作に合わせてサービス間隔をカスタマイズします。

バランス調整動作誤差、サーボアンバランス、形状精度の不正確さといった要因は、ボールバー試験の一部です。円運動の結果は、通常のキャリブレーションでは検出されない不具合を解析によって検出できる可能性を示しています。

ボールバーテストは非常に有効であり、エラーの検出が可能になります。しかし、重大な偏差の真の原因を物理的に明らかにすることはできません。テストレポートに重大な問題が見つかった場合は、さらに詳細な調査が必要です。ベアリングの摩耗や軸のずれといった根本的な問題を特定し、修正するためには、修正分析が依然として重要です。

ボールバーテストは生産に長い時間がかかるという誤解もありますが、実際には、ほとんどの標準テストは設定と分析を含めてわずか20~30分で完了します。したがって、ボールバーテストは迅速かつ効率的な診断ツールであり、機械のダウンタイムを削減します。

ボールバーテストの原理は、あらゆるタイプのCNC工作機械に応用できます。3軸、4軸、または5軸システムであり、いずれも位置決め精度評価に同じ円運動法を採用しています。あらゆる構成における機械の性能分析が可能です。

5軸ボールバーテストは、CNC工作機械の精度と性能を維持するための、シンプルながらも強力な診断プロセスです。円偏角を測定し、機械的なエラーを早期に特定することで、品質の一貫性が確保され、ダウンタイムが削減され、機械の耐用年数が延長されます。5軸CNCシステムの精度と信頼性を常に確保するために、頻繁にテストを実施することは賢明な投資です。