CNC工作機械は製造チェーンにおいて不可欠な要素であり、様々な部品の切断、成形、穴あけ、仕上げを高精度に自動化します。航空宇宙、自動車、金型製造、一般的な製造業など、どのような分野でも、適切なCNC工作機械の選択は、全体的な生産性、精度、そして運用コストに直接影響を及ぼします。

さまざまな選択肢から選ぶ CNCマシンの種類 かなり混乱するかもしれません。それぞれの機械はそれぞれ異なる作業を行い、異なる材料を扱い、多種多様な生産環境に適合します。このガイドでは、CNC工作機械の主な5つの種類、その仕組み、長所と短所、そしてどの機械を業務に最も適しているかを判断する方法について説明します。

CNCマシンの選定基準は、自社の生産ニーズを綿密に検討した上で決定する必要があります。マシンは特定の作業、材料、作業負荷に対応するように設計されています。

• 素材タイプ: 主に金属、プラスチック、複合材、あるいは混合材料を加工するかどうかを検討してください。機械によっては、重金属の切削に適するものと適さないものがあります。

• 部品の複雑さ: 部品が複雑な形状、多面加工、または厳しすぎる許容差を扱う場合は、高度な軸制御が必要になる可能性があります。

• 生産量: 自動化と高速サイクルタイムは大量生産に有利であり、柔軟性は少量生産やカスタム作業に適しています。

• 精度要件: 航空宇宙や医療製造などの特定の業界では、ミクロン単位の精度と安定した機械構造が求められます。

• 店舗スペースとレイアウト: ガントリーや 5 軸センターなどの大型機械では、より広い床面積と基礎計画が必要になります。

• 予算と運営コスト: I初期コスト、ツール費用、メンテナンス、エネルギー消費はすべて予算内に収まる必要があります。

いくつかの種類のCNCマシンが使用されている 工業製造業それぞれが特定の加工タスクに合わせて設計され、特定の生産目標を目指しています。以下は、最も一般的な5種類のCNC工作機械についてわかりやすく説明したものです。

材料は、 回転切削工具 ワークピースを固定した状態で CNCフライス盤.

製粉作業には、 正面フライス加工から溝加工、穴あけ加工、輪郭加工まで.

フライス盤は使いやすさと優れた精度により、生産において最も好まれる加工ツールの 1 つとなっています。

• 長所:高精度と再現性、幅広い材料の使用、複雑な形状、詳細な機能。

• 短所:円筒形の部品のみで、大量生産には少し時間がかかり、複雑なジョブのプログラミングは困難です。

• 最適な用途:角柱状の部品、金型、固定具、または精密な機械加工が必要で許容誤差が厳しい部品を製造する場合は、CNC フライス盤が最適です。

CNC 旋盤は、固定された切削工具に対してワークピースを回転させ、切削プロセスを実行します。

この設定は、次のような円形で対称的な部品に最適です。 シャフト、ブッシング、およびねじ込み部品。

CNC 旋盤には追加のライブ ツールが付属しており、CNC 旋盤が同じセットアップ内にある間、いくつかの限定されたフライス加工操作を実行できます。

•長所: 円筒形の部品に最適で、一貫した表面仕上げと材料除去の効率的な方法により、生産寿命にわたって優れた速度を実現します。

•短所: 基本的な幾何学的制約により、複雑な角柱状部品の加工には不利な環境となります。金型のセットアップ自体が障害となる場合もあります。

•最適な用途: 生産が主に円形部品、シャフト、大量処理などである場合は、CNC 旋盤を選択する必要があります。

CNC 旋盤を使用して、ワークピースを回転させながら、固定されたせん断切削工具で材料の縁を掃引し、ワークピースの一部を除去します。

CNC旋盤を使った典型的な製造作業には次のようなものがある。 ラウンドを含むシャフト、ブッシング、ねじ部品などの対称部品。

今日の最新の CNC 旋盤は、主にライブ ツールを使用してプログラムされており、旋盤作業中にいくつかのフライス加工操作を実行できることに限定されています。

•長所: 円筒形の部品に最適で、生産が非常に速く、表面仕上げが再現可能で、材料の除去に非常に効果的です。

•短所: 形状の柔軟性が限られているため、複雑な角柱状の部品を加工できません。また、ツールのセットアップにも制約がある場合があります。

•最適な用途: 円形生産、シャフト、または回転数が非常に高い旋削作業には、CNC 旋盤を選択してください。

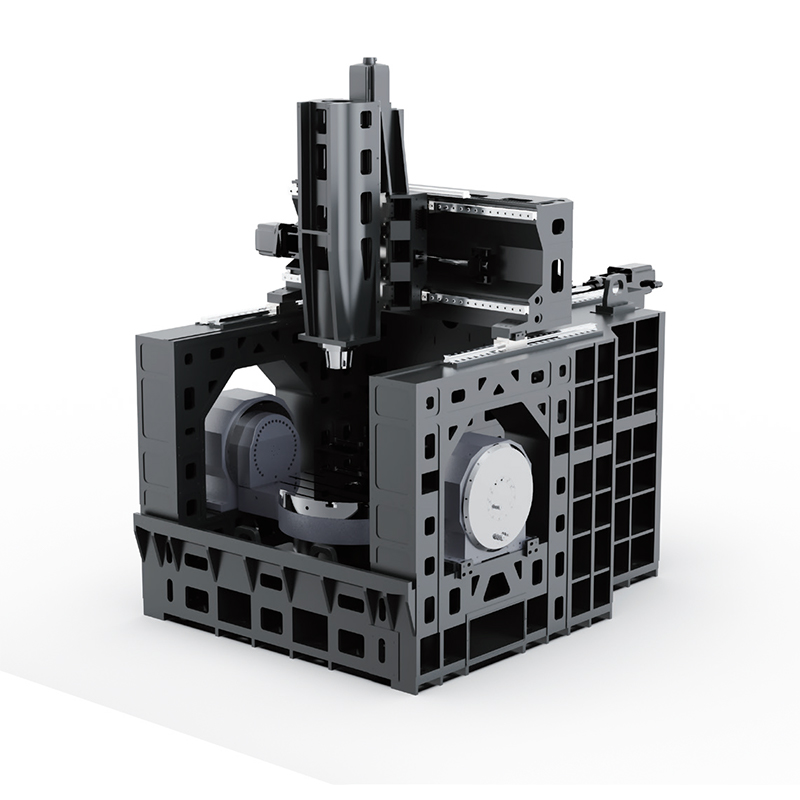

A 5軸マシン 組み込む 3つの直線軸と2つの回転軸 マシンの汎用性を高めるためです。

最も複雑な部品も加工可能 さまざまな角度 ワークピースの位置を変えることなく。

航空宇宙分野、医療分野、精密工学分野で幅広い用途があります。

•長所: 複雑な部品の精度が最適化され、セットアップと固定具の数が少なくなり、表面仕上げが非常に良好になります。

•短所: 価格が高く、メンテナンスコストも高い。プログラミングが複雑なので、熟練したオペレーターが必要。

•最適な用途: 複雑で高精度な部品を製造する場合は、精度と効率が最も重要であるため、最終的には 5 軸 CNC マシンを購入する必要があります。

A CNCガントリーマシン 特徴橋の配置、 どこスピンドルは静止したワークピースの上を移動します。

優れた剛性を備えており、大型または重いコンポーネントに適しています。

ガントリーマシンは航空宇宙、造船、 重機製造.

•長所: 大型で重いワークピースを扱い、非常に 高い構造安定性高い範囲や広い範囲での精度を向上させ、非常に高い切削力をサポートします。

•短所:広い床面積が必要で、設置コストが高く、セットアップに時間がかかります。

•最適な用途: 特大サイズの部品を扱う場合や、非常に広い表面にわたって安定した加工が必要な場合は、CNC ガントリー マシンを選択してください。

最適なCNCマシンの選択は、生産目標、材料の種類、そして予算によって異なります。すべてのメーカーに適した単一のソリューションは存在しません。各マシンが様々な条件下でどのように動作するかを理解することで、実際の運用ニーズに合わせた投資が可能になります。

基準 | フライス盤 | CNC旋盤 | マシニングセンター | 5軸CNC | ガントリーCNC |

部品形状 | プリズマティック | 円筒形 | 複雑な部品 | 複雑な幾何学 | 大型コンポーネント |

精密レベル | 高い | 高い | 非常に高い | 非常に高い | 高い |

オートメーション | 中くらい | 中くらい | 高い | 高い | 中くらい |

セットアップの柔軟性 | 良い | 限定 | 素晴らしい | 素晴らしい | 適度 |

スペース要件 | 適度 | 適度 | 適度 | 高い | 非常に高い |

費用範囲 | 中くらい | 中くらい | 高い | 非常に高い | 高い |

CNCフライス盤: デザインが変化するさまざまな部品を生産する小規模から中規模のワークショップに最適です。

CNC旋盤: メーカーによる円形または対称形の部品の大量生産に最適です。

CNCマシニングセンター: スピード、ジョブの自動化、さまざまな操作にわたる一貫した出力を必要とする工場に最適です。

5軸CNCマシン: 複雑な部品を製造する航空宇宙、医療、精密産業に最適です。

CNCガントリーマシン: 高剛性が求められる重作業や大量生産向けに製造されています。

CNCマシンへの投資は、性能と同様に耐久性にも繋がります。耐久性は、正確で安定した測定を可能にする耐久性の高い部品を使用することで、ダウンタイムが短縮され、長期的にはマシンの価値が高まります。

CNC マシンの種類によって、構造、作業負荷、動作条件に応じて予想寿命が異なります。

CNCマシンタイプ | 予想寿命 | 耐久性特性 | メンテナンスの影響 |

CNCフライス盤 | 10~15年 | 堅固なフレーム、適度な切断負荷 | スピンドルとガイドウェイの定期的なメンテナンス |

CNC旋盤 | 12~18歳 | バランスの取れた回転負荷、単純な動作経路。 | ツールの調整とベアリングのメンテナンス |

CNCマシニングセンター | 15~20年 | 閉鎖環境制御 | 予防保守が重要 |

5軸CNCマシン | 12~18歳 | 複雑なキネマ、高精度な部品 | 専門家による調整が必要 |

CNCガントリーマシン | 20年以上 | 頑丈な構造、大規模な剛性。 | 基礎とレールのメンテナンス |

CNC マシンが確実に動作し続ける期間には、いくつかの要因が直接影響します。

• 機械製造: 鋳鉄と溶接鋼のフレームは振動や衝撃による摩耗に非常によく耐えます。

• 運転中の負荷: 連続的な重切削は部品にとって最大の敵です。

• メンテナンス: 定期的な潤滑と点検を行うことで、あらゆるツールの寿命を延ばすことができます。

• 環境要因: ほこり、湿気、温度の変動は摩耗の促進要因となります。

• オペレーターの知識: 優れたオペレーターは不必要な機械的ストレスを最小限に抑えます。

• ソフトウェアキャリブレーション: 不適切なキャリブレーションは軸マシンを損傷し、故障を引き起こします。

設計制限内で稼働する機械は、精度を維持しながらかなり長く使用できます。

CNC マシンの導入は、主に技術的な決定ではなく、効率、コスト、品質、成長に直接影響を及ぼします。

作業に合わせて特別に調整された適切な機械を使用することで、全体的な生産フローが向上し、最小限のダウンタイムで最大速度で完了できるため、納期が改善されます。

軸を適切に制御する安定した機械は、一貫した品質の部品を生産し、より厳しい許容誤差が維持され、より優れた表面仕上げを実現できます。

より効率的な機械は、長年にわたって円滑にコストを削減できるため、工具の裂け目や摩耗、部品の廃棄、やり直しが少なくなります。

適切な機械であれば、工具の切り替えに多くの時間を費やすことなく、さまざまな設計の部品を操作できます。

現代の CNC マシンには、オペレーターによる人間へのリスクを最小限に抑えるために、閉鎖されたエリアと自動化システムが備わっています。

一貫した品質を完全に保証した信頼性の高い出力を提供することで、強固な顧客関係を構築できます。

上記の理由により、多くの購入者は、一般的なタイプの誤読の適用に対する可能なアプローチについて考えるようになるかもしれません。

1. 高価な CNC マシンが常に優れているのでしょうか?

神話: より高価なマシンの方が、パフォーマンスは常に優れています。

現実: マシンはアプリケーションに最適であり、必ずしも最も高価なものではありません。

2. 5 軸 CNC マシンは常に必要ですか?

神話: 精度が要求される作業には必ず 5 軸マシンが必要です。

現実:3 軸または 4 軸の機械で複数の部品を簡単に製造できます。

3. CNC 旋盤は単純な部品にのみ使用できますか?

神話:CNC旋盤は柔軟性がありません。

現実:ライブツールを備えた最新の CNC 旋盤は複雑な操作を実行できます。

4. マシンが大きいほど、精度が常に高くなりますか?

神話:大型の機械は小型の機械よりも精度が高いです。

現実:すべての機械の精度は、その設計と調整、そして適切なメンテナンスによって決まります。

5. 自動化により熟練したオペレーターの必要性はなくなるのでしょうか?

神話:CNC マシンは、ほぼ自動的に動作できるようになりました。

現実: 出力を実行するための機械のプログラミングとセットアップ、および品質管理の作業には、常に熟練したオペレーターが関与する必要があります。

運用上のニーズに最適な CNC を選択するには、特定の用途と機械の機能とを一致させる必要があります。

顧客グループ | 基本的なニーズ | 対応するCNCタイプ | 主な特徴 |

小さなワークショップ | 柔軟性、低コスト | CNCフライス盤 | シンプルなセットアップ、汎用性 |

量産 | スピード、一貫性 | CNC旋盤 | 高速サイクルタイム |

精密機器メーカー | 多段階加工 | マシニングセンター | 自動化、ツールチェンジャー |

航空宇宙および医療 | 複雑な幾何学 | 5軸CNC | 多角度加工 |

重工業 | 大型部品 | CNCガントリーマシン | 高剛性、大きな移動量 |

CNC マシンの主な種類は何ですか?

主な種類としては、CNCフライス盤、CNC旋盤、CNCマシニングセンター、5軸CNC工作機械、CNCガントリー工作機械などがあり、それぞれ異なる製造ニーズに対応します。

5 軸 CNC マシンはすべての産業に必要ですか?

いいえ。5軸CNC工作機械は、複雑な形状や多角度部品を製造する場合にのみ必要です。多くの業界では、3軸または4軸工作機械で効率的に作業を行っています。

大量生産に最適な CNC マシンは何ですか?

CNC 旋盤と加工センターは、サイクルタイムが短く、再現性が安定しているため、大量生産に最適です。

CNC マシンは通常どれくらいの期間使用できますか?

ほとんどの CNC マシンの耐用年数は、使用方法、メンテナンスの質、動作条件によって異なりますが、10 年から 20 年です。

CNC 加工精度に影響を与える要因は何ですか?

精度は、機械の剛性、軸の調整、スピンドルの状態、適切なキャリブレーション、およびオペレーターのスキルによって異なります。

CNC マシンはどのくらいの頻度でメンテナンスする必要がありますか?

長期的なパフォーマンスを確保するには、基本検査を毎週、給油を毎月、完全な予防保守を毎年行う必要があります。

ビジネスに最適な CNC マシンを選択するにはどうすればよいでしょうか?

CNC マシンを選択する前に、材料の種類、部品のサイズ、生産量、必要な精度、使用可能なスペース、予算を考慮する必要があります。

適切なCNCマシンの選択は、生産性、品質、そして長期的な成長に影響を与える戦略的な決定です。各CNCマシンにはそれぞれ特定の目的があり、それぞれの違いを理解することで、賢明な投資を行うことができます。

材料、生産量、部品の複雑さ、予算を評価することで、ビジネス目標を効率的にサポートし、一貫した信頼性の高いパフォーマンスを提供するマシンを選択できます。

製造プロセスを最適化したい場合は、 CNCスペシャリストにお問い合わせください 実際の生産ニーズに基づいてカスタマイズされた機械の推奨を入手したり、見積りを依頼したりするには、今すぐお問い合わせください。