機械加工の世界では、CNC 旋削とフライス加工という 2 つの方法が際立っています。読者のあなたは、CNC 旋削とフライス加工のどちらが優れているかを理解する旅に乗り出すことになります。目的は、特定のニーズに対応する優れた技術を解明することです。それぞれの方法には、それぞれの長所と用途があります。

両方の複雑さと利点を詳しく調べます。最終的には、CNC 旋削とフライス加工のどちらを選択するかが明確になるでしょう。知識、専門知識、精度がこの探索の指針となります。したがって、これらの優れた加工技術に関する啓発的なディスカッションの準備をしてください。

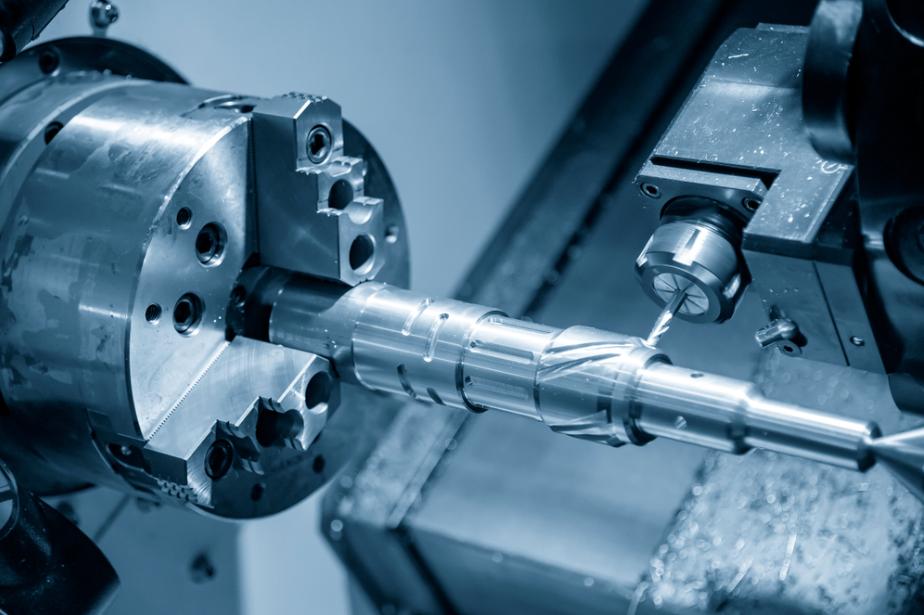

CNC 旋盤、またはコンピュータ数値制御旋盤では、金属やプラスチックを正確に成形します。旋盤と呼ばれる機械は、ワークピースを保持して回転させます。コンピュータコードに基づいて切削工具が余分な材料を切り取ります。 CNC 旋削により円筒部品が製造されます。

例としては、シャフト、ロッド、ハブなどが挙げられます。 RPM (回転数/分) は回転速度を決定します。 精度 重要です。公差は 0.005 インチまで厳しくすることができます。アルミニウム、真鍮、スチールなどの材料が一般的に使用されます。 CNC 旋削は、単純な部品または複雑な部品の製造に優れています。

切断には高速度鋼または超硬工具が使用されます。適切なツールを選択すると、最適な結果が得られます。 CNC 旋削により、すべての部品の効率、一貫性、精度が保証されます。

CNCフライス加工 複雑な曲線を彫るのが得意です。歯車の歯はトルクを伝達する上で重要であり、精度が要求されます。高度なツールを備えたフライス盤がこれを実現します。 RPM、送り速度、深さは最適な結果を得るために調整されたパラメータです。

機械オペレーターは CAD 設計に依存しています。歯車は、一度フライス加工されると、厳しい検査を受けます。 DIN や AGMA などの規格がギアの品質を管理します。

機械に使用されるシャフトには、正確な曲線が必要です。フライス加工により、これらの曲線が設計仕様と一致することが保証されます。ツール速度、材料の種類、軸の移動などのパラメータが重要です。コンピュータープログラムがフライス加工プロセスをガイドします。完成したシャフトは品質検査を受けます。業界標準によって仕様と許容差が決まります。

フランジはパイプ、バルブ、ポンプを接続します。適切な曲線により、しっかりとしたシールが確保されます。フライス盤は特殊なカッターを使用してこれらの曲線を作成します。

材料の硬度やカッターの種類などの要因が影響します。コンピュータ支援設計により、フライス加工パスがガイドされます。 ANSI や ISO などの規格により、フランジの要件が設定されています。

ベアリングは機械の摩擦を軽減します。それらの表面には正確な曲線が必要です。フライス加工により精度が向上します。カッター角度や材料送りなどのパラメータが調整されます。

機械のコンピューターガイダンスにより正確さが保証されます。フライス加工後、表面の検査が行われます。 ABEC などの業界標準により、ベアリングの品質が等級付けされます。

ネジやボルトにはネジ山があります。これらの糸には完璧な曲線が必要です。スレッドミルを備えたフライス盤がこれを実現します。ピッチ、深さ、直径などのパラメータが重要です。

ソフトウェアはねじ山の精度を確保するのに役立ちます。フライス加工が完了すると、ねじ山は品質評価を受けます。統一ネジ規格などの規格でガイド製作。

CNC 旋削加工により切断精度が向上します。旋盤などの工具を使用して、正確な切断を実現します。 0.01mmまでのカットが一般的です。高度な CAD システムを備えた機械が複雑なパターンを作成します。

スチール、アルミニウム、真鍮などの素材を繊細に成形します。旋削加工は丸い部品を作るのに優れています。したがって、自動車や航空宇宙などの業界は CNC 旋削加工を好みます。

スピードは CNC 旋削の特徴です。機械は 2,500 RPM 以上で回転します。高度な旋盤は数分で作業を完了します。高速回転は時間の短縮を意味します。手動調整が少なくなるため、作業がスピードアップします。時間の節約はより多くの部品の生産につながります。大量注文のある業界は多大な利益を得ることができます。

一貫性が CNC 旋削の定義です。一度設定されると、機械は同一の部品を製造します。生産間の差異は最小限です。たとえば、1,000 個のネジが必要な場合、すべてが元のネジと一致します。この均一性により品質が保証されます。メーカーは、大量生産における旋削の信頼性を信頼しています。

CNC 旋削は厳密なものではありません。機械はさまざまなタスクに適応します。さまざまな工具オプションを使用して、さまざまな部品が製造されます。小さなピンでも大きなロッドでも、回転させるだけで対応できます。タレットや心押し台などのツールは、この多用途性を実現します。産業界はこの適応性に価値を見出しています。

CNC 旋盤を使用すると、必要な手作業が少なくなります。自動化されたプロセスが中心になります。手動による介入はほとんどありません。 1 人のオペレーターが複数の機械を監督します。

これにより人件費が削減されます。企業はリソースをリダイレクトできます。少ない人員で効率的に生産することは、業界にとって利益となります。

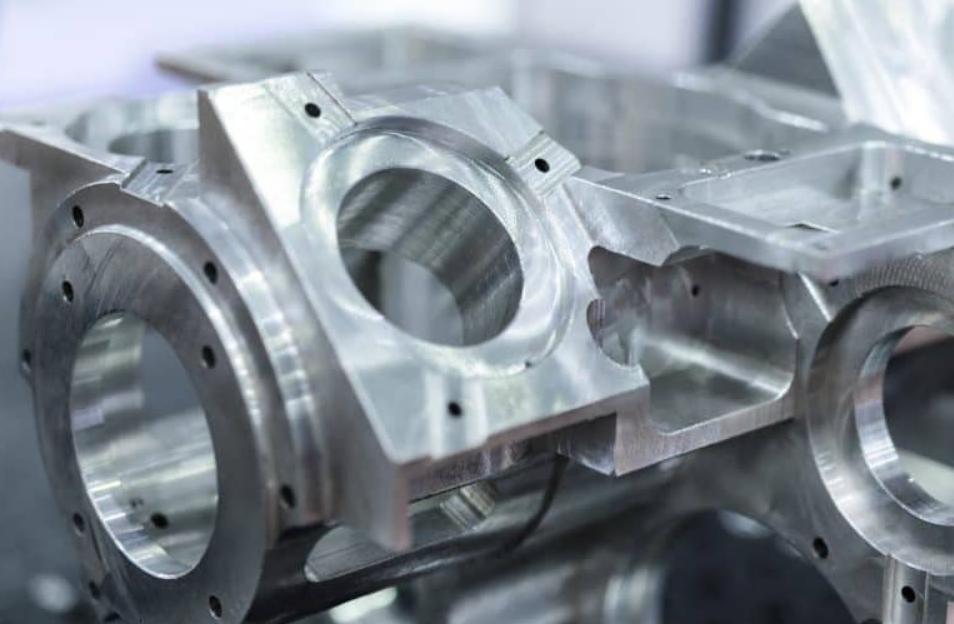

コンピューター数値制御 (CNC) フライス加工により、固体材料が変形します。多点切削工具を備えた機械がこれらを成形します。ツールが回転して材料を除去します。精密な部品が手に入ります。曲線について考えてみましょう。それらは不可欠なものです。ここでは CNC フライス加工が優れています。機械はデジタルに従う説明書。

オブジェクトがその形を取得します。 X、Y、Z 座標がプロセスをガイドします。 CNC フライス加工は精度が重要です。ギアなどの部品が恩恵を受けます。自動車部品も同様です。一言で言えば、極めて重要な製造方法です。

金型には精度が求められます。 CNC フライス加工がそれを提供します。ミリング曲線は非常に重要です。金型には曲線が多くあります。これらの曲線は製品仕様と一致しています。

CNC は玩具などの業界で使用されています。加工にはエンドミルなどの工具を使用します。材料から型を切り出す工具です。アルミニウムとスチールが一般的です。正確な金型は品質の高い製品と同等です。

輪郭が美しさを加えます。機能もあります。 CNC フライス加工は両方を提供します。車のボディを考えてみましょう。この滑らかなラインはミリングの作品です。表面の輪郭加工には精度が必要です。特にカーブやツールがパスに沿って移動する場合。彼らはあらかじめ設定されたルートをたどります。その結果、滑らかで一貫した輪郭が得られます。

穴では精度が重要です。 CNC フライス加工がそれを保証します。航空宇宙などの業界ではそれが求められています。小さなミスが大きな結果をもたらします。ミリング曲線は穴の配置をガイドします。ツイストドリルのようなツールが登場し、材料を貫通します。深さと角度が重要です。 CNC フライス加工はその両方を実現します。

パーツのスロットは共通です。エレクトロニクスについて考えてみましょう。デバイスにはスロットが必要です。 CNC フライス加工によりそれらを作成します。このプロセスでは特殊なカッターを使用します。これらはスロッティングツールと呼ばれます。彼らは道の上を移動します。曲線が彼らを導きます。その結果、毎回完璧なスロットが生まれます。

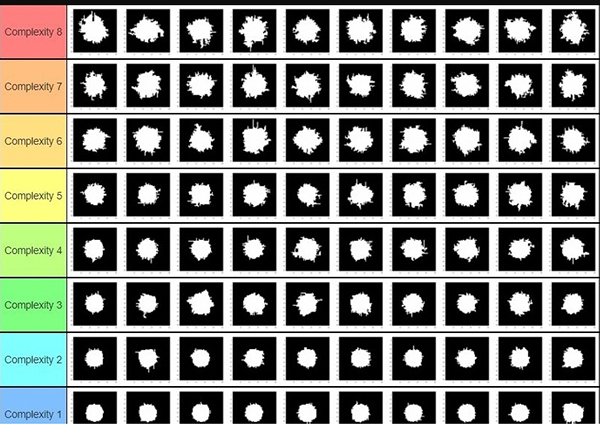

一部のパーツは独特の形状をしています。彼らは単純ではありません。 CNC フライス加工がそれらを処理します。複雑なデザインを管理します。ミリング曲線が目安です。機械がそれらを読み取ります。それは彼らに従います。エンドミルやボールノーズカッターが役に立ちます。

それらはこれらの複雑なプロファイルを形成します。防衛利益を好む産業。医療機器製造も同様です。すべての曲線が重要です。あらゆる細部が重要です。

CNC フライス加工では、X、Y、Z 軸が動きを制御します。したがって、曲線の作成が簡単になります。たとえば、3 軸を備えた CNC マシンは 3 方向に動きます。

さらに、4 番目の軸の追加により、X 軸を中心とした回転が可能になります。最後に、5 番目の軸は傾斜機能を提供し、曲線ミリングを強化します。軸間の移行では、完璧な精度が得られます。

複数のツールを備えた CNC フライス盤は、さまざまなタスクを処理します。たとえば、エンドミルは特定のカットを作成し、フェースミルは表面を平らにします。一方、ボールノーズカッターは曲線を形成します。作業中に工具を切り替えることで、多様な切削が得られ、フライス加工を多用途に行うことができます。

精度 フライス加工においては、正確な測定を達成することを指します。 CNC フライス盤は、多くの場合、精度が 0.001 インチで、手動フライス加工を上回ります。さらに、CNC マシンの再現性により、一貫した結果が保証されます。正確な座標を入力することで、すべてのカットの精度が保証されます。

CNC フライス盤は、複雑なデザインの作成に優れています。螺旋が絡み合った 3D モデルを作成することを想像してください。

CNC フライス加工を使用すると、このような複雑なパターンを簡単に作成できます。テーパーエンドミルやボールカッターなどの特殊なツールを使用すると、最も複雑な形状も実現可能になります。

ミリングカーブには固定工具が必要です。旋削加工とは異なり、フライス加工では 1,200 の RPM を使用して正確な切断を行います。エンドミルなどの工具を使用して作業を行います。さらに、送り速度は、多くの場合、 20IPM、精度に影響します。

また、フライス加工では工具は回転しません。

重要なのは、切り込みの深さが重要です。通常は 0.05 インチです。固定工具がフライス加工を定義することに注意してください。

フライス加工では、旋盤ではなくフライス盤が曲線を作成します。旋盤は旋削するためのものです。ただし、XYZ 軸を備えたフライス盤では、完璧な曲線が得られます。

スピンドル速度 (通常は 1,500 RPM) が重要です。さらに、ハイスや超硬工具を使用すると、 違い。旋盤とは異なり、フライス盤にはテーブルがあります。そこで精度が重要になります。

ミリングカーブの場合は、放射状のカットが主流です。軸方向のカットはワークに沿って行われます。しかし、放射状のカットは 90 度の角度で深く入ります。約0.08インチの切削深さが重要です。半径方向の切削では、送り速度 (多くの場合 18 IPM) が重要です。ラジアルカットとサイドアプローチにより、これらのカーブを完璧に仕上げます。したがって、曲線の場合は放射状が推奨されます。

ミリングカーブには断続的なカットが必要です。連続カットはまっすぐでノンストップです。しかし、断続的なカットを短く正確に行うと、曲線が作成されます。

送り速度 15 IPM では、正確です。切削工具は、多くの場合 0.5 インチのエンドミルが重要です。断続的なカットにより調整が可能になり、曲線の精度が保証されます。それがフライス加工の専門分野です。

フライス加工は円筒だけでなく様々な形状に優れています。円筒部品を旋盤加工します。しかし、0.07 インチの切り込み深さのフライス加工では、あらゆる形状を作成できます。

正方形、三角形、さらには六角形などの形状。

ツール パス (通常は G02 または G03) が形状をガイドします。したがって、多様な形状、フライス加工が際立ちます。

フライス加工曲線では、アルミニウムの CNC 旋削加工は多くの金属を上回ります。 2.7 g/cm3 の密度と優れた加工性により、熟練した機械工は高速切削パラメータを使用します。

強力なモーターを備えた CNC マシンが精度を保証します。アルミニウム部品は軽量であることが多く、厳しい公差を実現します。したがって、業界では複雑なデザインにアルミニウムが好まれています。

密度が 8.4 ~ 8.73 g/cm3 の真鍮は、堅牢なフライス曲線を提供します。信頼性の高い機械は、平均 200 ~ 300 RPM を適用します。エンジニアは、その独特の仕上げのため真鍮を好みます。

実際、航空宇宙および海洋分野では真鍮部品が求められています。特に真鍮は摩耗に強く、長寿命を保証します。

鋼材のフライス曲線には専門知識が必要です。密度が 7.75 ~ 8.05 g/cm3 のスチールには、高度な CNC マシンが必要です。機械工は最適な結果を得るために 50 ~ 200 RPM などのパラメータを設定します。産業界は鉄鋼の回復力を重視しています。実際、自動車および建設部門は鉄鋼に大きく依存しています。

チタンで正確なフライス曲線を実現するのは芸術です。チタンの密度は 4.506 ~ 4.516 g/cm3 の範囲です。機械工は、精度を高めるために、約 30 ~ 60 の制御された RPM を使用します。航空宇宙産業は、チタンの強度対重量比を特に高く評価しています。

プラスチックの密度は異なりますが、ミリング曲線は一貫しています。 100 ~ 300 RPM に設定された CNC マシンは正確な結果をもたらします。 ABS から PTFE まで、プラスチックは柔軟性を提供します。医療および家電分野では、カスタマイズ部品にプラスチックが選択されることがよくあります。

硬化鋼のフライス加工には高い精度が要求されます。密度 7.8 g/cm3 の CNC マシンは、歯あたり 0.004 ~ 0.012 インチの送り速度などのパラメータを利用します。耐久性は硬化鋼を際立たせます。自動車および防衛部門はその信頼性を信頼しています。

グラファイトのミリング曲線には独特の課題があります。密度が 2.267 g/cm3 であるため、機械工は約 20,000 RPM を好みます。導電性を考慮して、産業では電気部品にグラファイトが使用されています。さらに、エネルギー分野ではグラファイトの耐熱性が評価されています。

銅のフライス加工曲線を実現するには、繊細さが必要です。銅の密度は 8.96 g/cm3 です。 CNC マシンは通常、200 ~ 1,000 の範囲の RPM で動作します。電気産業では、導電性の点で銅が好まれています。実際、銅は効率的なエネルギー伝達を保証します。

セラミックのフライス加工には専門知識が必要です。密度は 2.3 ~ 7.8 g/cm3 の間で変化し、最適な RPM は 200 ~ 500 の範囲になります。その絶縁特性により、エレクトロニクス産業ではセラミックが頻繁に使用されます。また、医療分野では補綴用のセラミックスが高く評価されています。

木材にフライス曲線を作成すると、多用途性が得られます。木材の密度はさまざまですが、1,000 ~ 2,000 RPM に設定された CNC マシンにより精度が保証されます。家具から工芸品に至るまで、木材は依然として人気があります。その自然な魅力と加工性により、木材は多くの産業で定番となっています。

フライス加工は自由曲面の作成に優れています。コンピューター数値制御 (CNC) フライス盤は正確な制御を実現します。

X、Y、Z 軸を使用したフライス加工により、複雑なデザインが実現します。航空宇宙や自動車などの業界が恩恵を受けます。その部品にはこのような複雑な形状が必要です。

ミリングの適応力は注目に値する。歯車や金型などの複雑な部品は精度が求められます。 CNC フライス加工により、比類のない精度が得られます。エンドミルやフェースミルなどの高度なツールを使用すると、詳細な形状が浮かび上がります。これらの機能を使用すると、プロジェクトは完璧になります。

薄い壁を実現するのは困難です。しかし、フライス加工はこの側面を克服します。安定性が鍵です。正確なツールパスにより壁の均一性が保証されます。

高度なフライス盤が一貫性を維持します。エンクロージャやケーシングなどの部品にメリットがあります。彼らは薄くても丈夫な壁を求めます。

フライス加工は縦方向のプロファイルの作成に多用途に使用できます。高度な CNC マシンにより、一貫した深さが得られます。工具は長さに沿ってスムーズに動きます。

その結果、完璧な縦方向のプロファイルが得られます。シャフトやスピンドルを必要とする業界では、このような精度が重視されます。

製造においては精度が最も重要です。フライス加工により、厳しい公差が保証されます。 CNC制御により誤差が大幅に減少します。 0.001 インチという厳しい公差の達成も可能になります。このような精度により、部品がアセンブリに完全にフィットすることが保証されます。

CNC フライス加工では、主軸速度が極めて重要な役割を果たします。スピンドルの RPM (1 分あたりの回転数) によって工具の動きが決まります。

多くの場合 2,500 RPM を超える高い RPM 速度により、ツールはワークピースを迅速に移動できます。このような速度により、複雑な曲線やデザインを彫刻する際の精度が保証されます。

最新の CNC フライス盤は CAM (コンピューター支援製造) ソフトウェアを使用しています。 CAM を使用すると、オペレーターは最小限の時間で機械をセットアップできます。

正確なデジタル設計図と事前定義されたツールパスにより、セットアップ時間が短縮されます。 CNC フライス加工のセットアップには平均して数時間しかかからないのに対し、手動セットアップには時間がかかる場合があることがわかります。日々。

CNC フライス加工の送り速度 (IPM) は非常に重要です。最新の機械の多くは 800 IPM を超える送り速度を達成できます。このようなレートにより、特にカーブで作業する場合に、迅速なカットが可能になります。

CNC フライス盤は自動化の力を活用しています。先進的な機械にはATC(自動工具交換装置)が装備されています。 ATC は、わずか数秒で異なるツールを切り替えることができます。

その結果、中断することなく連続加工が可能になります。さらに、センサーとリアルタイム フィードバック システムの統合により、エラーが最小限に抑えられ、完璧な曲線とカットが保証されます。

CNC フライス加工における切込みの深さは、考慮すべきもう 1 つのパラメータです。機械は 1 回のパスで数マイクロメートルから数ミリメートルの範囲の深さを達成できます。

このような機能により、材料を迅速に除去できます。特に曲線をフライス加工する場合、機械は深く切削することができ、より多くの材料を除去し、目的の形状をより速く達成できます。

特徴 | 意味 | 代表的な値 | 利点 | 応用 | 業界標準 | 競合技術 |

素早い工具の移動 | 工具が材料上を移動する速度 | 60~100m/分 | 生産時間の短縮 | CNC加工 | 80m/分 | 手動によるツールの移動 |

迅速なセットアップ | 機械のセットアップにかかる時間 | 2~10分 | 時間とコストの効率化 | 製造組立ライン | 5分 | 従来のセットアップ (約 30 分) |

高速切削 | 材料の切削速度 | 500-1500 RPM | 精度と効率 | フライス加工、旋削加工 | 1000RPM | 低速切削(200~500RPM) |

自動化の利点 | 自動プロセスを使用する利点 | 90~95%の効率 | 一貫性と拡張性 | ロボティクス、自動生産ライン | 92%の効率 | 手動プロセス (効率約 70%) |

素早い材料除去 | 材料の除去速度 | 2~5kg/分 | スピードとコストの削減 | 材料加工 | 3.5kg/分 | 材料除去が遅い (0.5 ~ 1.5 kg/分) |

スピードと効率の表!

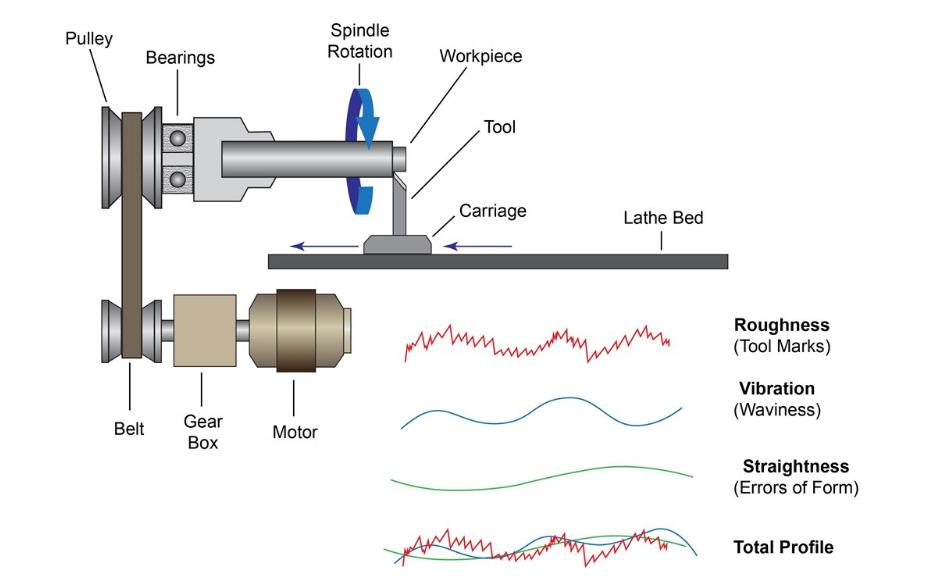

CNC フライス加工では、表面粗さがテクスチャの品質を定義します。 Ra 値が低いほど、仕上がりが滑らかであることを示します。正確な機械校正により粗さが最小限に抑えられ、フライス加工された部品に洗練された外観が与えられます。

フライス加工中、工具の噛み合いにより表面に目に見える跡がつきます。高度なフライス盤は、このような工具跡を最小限に抑えます。ツールの選択は重要な役割を果たします。たとえば、超硬工具では、多くの場合、HSS 工具よりも表面の欠陥が少なくなります。

送り速度は表面仕上げに直接影響します。多くの場合、送り速度が高いほど表面は粗くなります。送り速度を調整することで、オペレーターは希望の表面仕上げを実現できます。一般に送り速度を遅くすると仕上がりはきれいになりますが、時間がかかります。

仕上げパスを実装すると、フライス加工部品の品質が向上します。仕上げパスには、表面品質を向上させるための最後の軽いカットが含まれます。最小限の材料を除去することで、仕上げパスで残留工具跡が除去され、きれいな表面が確保されます。

登りフライス加工では、ワーク送りに合わせてカッターが移動します。多くの場合、表面の仕上がりは良くなりますが、よくメンテナンスされた機械が必要です。カッターがワークの送りに逆らって移動する従来のフライス加工では、より多くの工具痕が残る可能性がありますが、バックラッシュの多い機械に適しています。

CNC 旋削とフライス加工はどちらが優れていますか?この講演を通じて、CNC 旋削加工とフライス加工の両方が詳しく説明されました。 CNC 旋削は、円筒部品を精度よく製造するのに優れています。一方、フライス加工は、複雑な形状や輪郭を作成するのに適しています。どちらの方法にも独自の利点があり、異なるアプリケーションに対応します。

材料の適合性、設計の複雑さ、効率、表面品質が核心を形成します。 総合的な比較。 CNC ソリューションの詳細と専門家によるガイダンスについては、CNCYANGSEN をご覧ください。卓越した加工への探求はそこから始まります。理解の旅は終わりません。それは進化します。