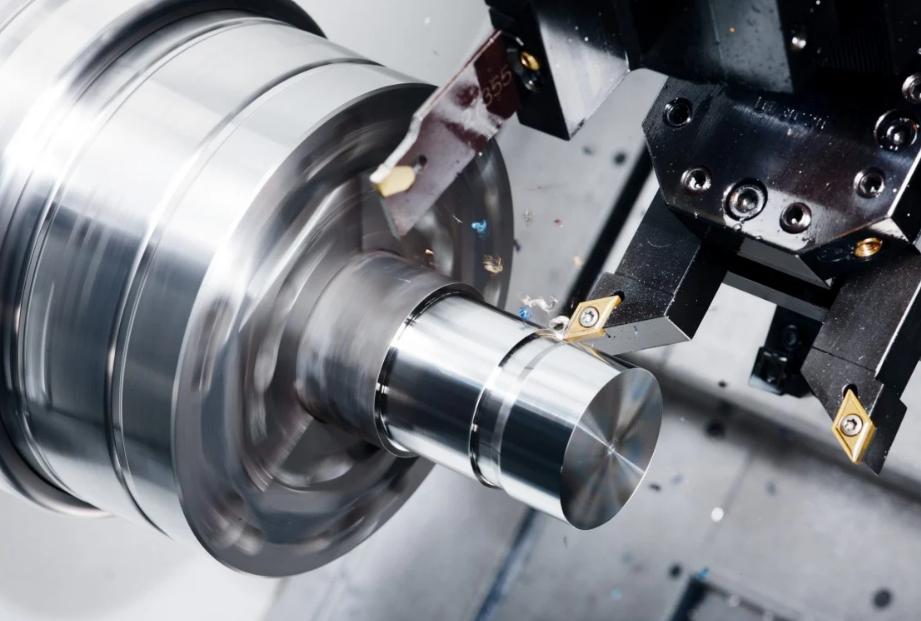

機械加工の世界では、テクノロジーが進歩を推進します。このブログではその理由を詳しく掘り下げています 5軸加工 3 軸加工よりも優れていると考えられますか?最後には、技術的な利点を理解し、プロジェクトで情報に基づいた意思決定を行えるようになります。精度、効率、イノベーションが待っています。飛び込んで深い洞察を得ることができます。

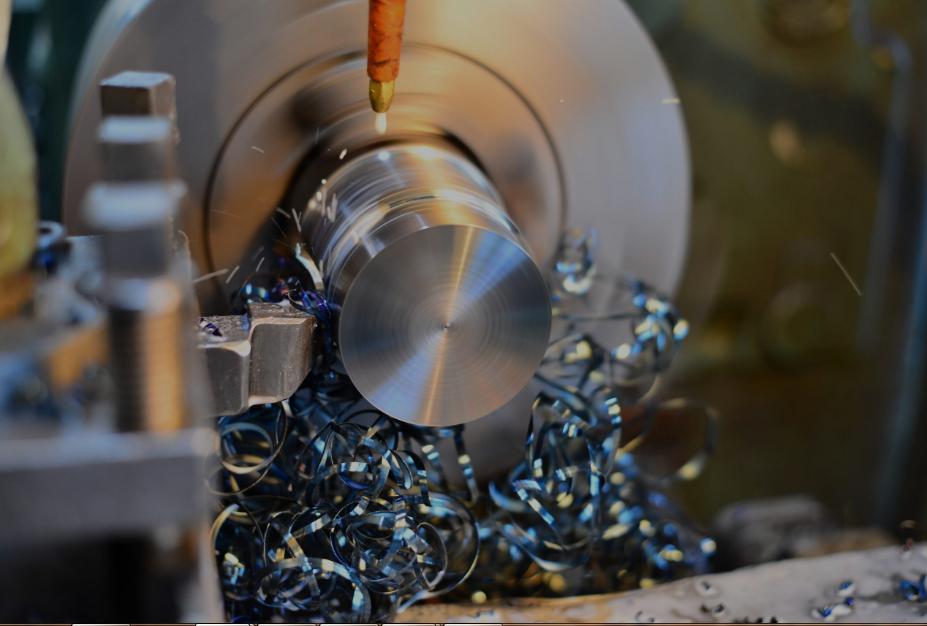

3 軸加工では、コンピューター制御のツールを使用して材料を成形します。機械は工具を上下、左右、前後の 3 方向に動かします。メーカーは多くの場合、より単純な部品には 3 軸を好みます。 CNC (コンピューター数値制御) がツールを正確にガイドします。

ただし、3 軸加工機には制限があります。複雑な形状には、より自由な動きが必要です。そこで 5 軸加工が威力を発揮します。 2 つの方向を追加することで、5 軸機械は複雑な設計に取り組みます。したがって、3 軸は基本的なニーズに対応し、5 軸は高度なプロジェクトに対応します。

すべての 3 軸マシンは X、Y、Z 軸で動作します。 X 軸は水平方向の動きを表します。ツールの左右のシフトを制御します。 Y 軸は前後の動きを保証し、工具の深さをガイドします。一方、Z 軸は上下動作を制御し、工具の高さを決定します。

X、Y、Z が一緒になって、加工のための 3D 空間を形成します。ただし、複雑な角度や曲線の場合は、3 軸では不十分な場合があります。メーカーが 5 軸加工に頼るのはこのときです。 X および Y 周りの回転を追加することにより、5 軸マシンは 3 軸の機能を上回ります。したがって、精度と多用途性の点で、5 軸が最高の地位を占めています。

5軸加工ではドリルの角度を正確に調整します。 3 軸を備えた CNC マシンでは、角度によるアプローチが制限されます。したがって、5 軸加工により部品の形状にさらにアクセスできるようになります。複数のセットアップが不要になり、生産時間が短縮されます。

縦フライス加工 5 軸システムでは、最適なツールアクセスのためにワークピースが回転することを意味します。 3 軸では、移動は X、Y、Z 平面上でのみ発生します。ただし、5 軸では A 回転と B 回転が導入され、フライス加工の品質が向上します。

5軸加工機は水平切削に優れています。追加の回転により、届きにくい領域にアクセスできます。 3 軸加工機にはそのような適応性がありません。したがって、5 軸機械は再位置決めを減らし、精度を向上させます。

正面フライス加工は 5 軸機能の恩恵を大きく受けます。 5 軸システムにより工具角度を継続的に調整することで、工具面の摩耗を均一にします。 3軸加工機とは異なり、効率的に材料を除去できるため、滑らかな仕上がりになります。

スロット加工では、ツールのアクセスしやすさが重要です。 5 軸加工機はさまざまな角度でスロットにアプローチできます。 3 軸システムには制限があります。 5 軸加工の柔軟性が向上するため、追加の工具交換を行わずに正確なスロットを作成できます。

輪郭加工には複雑なツールパスが必要です。 5 軸加工では、工具の方向が動的に調整されます。この動的な調整は 3 軸にはないため、複雑な輪郭作成タスクには 5 軸が優れています。

ポケット加工では、凹み領域を作成します。 5 軸システムは正確な深さと角度を実現します。 5 軸の適応ツールパスは 3 軸の機能を上回ります。したがって、複雑なポケットの場合は 5 軸機械が推奨されます。

5 軸加工では、工具は 5 つの異なる方向に移動します。 X、Y、Z 軸と 2 つの回転軸が組み合わされて、精度が向上します。このような動作により、ツールへのアクセスが向上します。以前は複数のセットアップが必要だった複雑なパーツがより速く完了します。

その結果、リードタイムの短縮と高精度が実現します。さらに、短い工具を使用することで振動が最小限に抑えられ、優れた表面仕上げが保証されます。したがって、5 軸加工は汎用性と効率の点で 3 軸を上回ります。

標準的な X、Y、Z の動きを超えて、5 軸では A、B、C 回転が導入されます。 A 軸は X を中心に、B は Y を中心に、C は Z を中心に回転します。このような回転により、ツールの角度と位置が改善されます。

その結果、より深いカットや複雑なデザインが実現可能になります。これらの軸を同時に使用することで、3 軸を超える高度なレベルの加工が可能になります。

5 軸加工は、彫刻された形状の作成に優れています。航空宇宙および自動車分野では、精密で複雑な部品が求められ、恩恵を受けています。強化されたツールの方向性により、複雑な設計が実現し、製造プロセスが最適化されます。

タービンブレードにとって最も重要なのは精度です。 5 軸加工はそのような要求を満たし、最適な空力特性を確保します。正確かつ迅速な生産により、無駄が削減され、時間が節約され、パフォーマンスが向上します。したがって、エネルギー部門は 5 軸の機能に依存しています。

流体の動きに不可欠なインペラには、最高の精度が必要です。 5軸加工により、最適な流路を備えたインペラを実現します。その結果、ポンプとコンプレッサーの効率と性能が向上します。

自動車の分野では、ポート表面がエンジン効率を決定します。 5 軸加工により正確なポートが実現され、エアフローが最大化されます。エンジン性能の向上と、燃費もそれに追随する。

製造部門では、詳細な金型キャビティが必要です。高度な工具方向を備えた 5 軸加工により、複雑な金型を作成できます。このような精度により、プラスチックや金属などの産業にとって不可欠な完璧な生産が保証されます。

CNC 製造では、角柱形状の部品には基本的な 3 軸機械が必要です。ただし、5 軸加工では X、Y、Z、A、C 平面が処理されます。その結果、5 軸システムは複雑なタスクをより速く完了します。メーカーは、精度、時間の節約、原材料の最適な使用のためにそれらを好んでいます。

滑らかで不規則な形状には高度なツールが必要です。 3 軸加工機はこのような設計に苦労します。それでも、5 軸機械は楽に操作できます。回転機能により、細部の仕上げが保証され、工具の摩耗が軽減され、製品管理の品質が向上します。

5 軸加工では、CNC 機械が 5 つの異なる軸上で回転します。したがって、航空宇宙部品などの複雑な部品を 1 回のセットアップで処理できます。

3 軸マシンには複数のセットアップが必要です。したがって、5 軸加工により時間が節約されます。また、より高い精度を保証します。したがって、複雑な設計においては、5 軸は比類のないものであり続けます。

5 軸機械は複雑な構造を難なく処理します。たとえば、航空宇宙産業や自動車産業は 5 軸機械に依存しています。 CNC 機械工は精度と適応性を重視します。特に正確な角度と深さが要求されるタスクに最適です。

5 軸加工機を使用すると、深いレリーフの作成が簡単になります。対照的に、3 軸加工機には課題があります。 5 軸のツールはより深い領域に到達できます。さらに、一貫した工具角度を維持します。その結果、金型や金型を製造する業界は 5 軸を選択します。

自動車などの分野で重要な角度カットには、5 軸加工機のメリットが得られます。これらのマシンはさまざまな角度を同時に処理します。対照的に、3 軸の場合は再配置が必要です。したがって、5 軸加工は優れた柔軟性と精度を提供します。

5 軸機械は、アンダーカットや難しい箇所に到達するのに優れています。ツールの位置決めが柔軟になります。 3 軸加工機とは異なり、部品の位置を変更する必要はありません。したがって、複雑な設計を行う業界では、最適な結果を得るために 5 軸が好まれます。

5 軸加工では、さまざまな角度からアプローチできるため、より短い切削工具が使用されます。短い工具は振動が少なく、より滑らかな仕上げ面が得られます。

さらに、これらのツールの磨耗が軽減され、寿命が長くなります。したがって、5 軸加工における工具長が短いほど、より良い結果が得られ、コストが削減され、工具の寿命が長くなります。

5 軸加工機は工具またはワークピースを傾けます。このような傾斜により、ツールを最適な角度からアプローチすることができます。角度を付けたアプローチ、特に輪郭のある表面でのアプローチにより、高い精度が保証されます。傾斜加工により誤差が減少し、製品の品質が向上します。さらに、傾斜機能により工具の衝突が防止され、工具とワークピースの両方が保護されます。

5 軸加工では、3 軸加工機よりも少ないセットアップで部品を完成させることができます。軸の数が増えると、1 つのセットアップでパーツの複数の側面を処理できます。

セットアップが減れば、処理時間も減り、潜在的なエラーも減ります。したがって、生産はより速く、より効率的になり、結果として一貫した高品質の仕上げの部品が得られます。

5 軸加工でのコーナリングは 3 軸加工よりも効率的です。 5 つの軸を同時に動かすことで、複雑な形状でもスムーズな移行が可能になります。鋭いコーナー、滑らかな曲線、複雑な形状を高精度に実現できます。

このようなコーナリング効率により、部品の仕上がりが優れ、最終製品の品質が向上します。

5 軸加工では、工作機械はあらゆる角度から部品にアクセスします。したがって、必要な設定は少なくなります。 3 軸加工の各セットアップでは誤差が生じる可能性があります。 5 軸を使用すると、エラーの可能性が大幅に減少します。

RPM (回転数/分) や IPM (インチ/分) などのパラメータを使用します。 5 軸により正確な切断が保証されます。 5 軸によって達成される精度は 3 軸の能力を上回ります。

5 軸機械では、5 つの異なる軸に沿って同時に動作します。この動きにより、長く突き出た工具の必要性が軽減されます。 3 軸システムの長いツールでは、振動が大きくなる可能性があります。振動により部品の品質が損なわれる可能性があります。

5 軸システムでは、より短い工具を使用できるため、振動が軽減されます。振動が少ないということは、表面品質が良いことを意味します。航空宇宙など、高精度が必要な業界にとって、5 軸は明らかな利点をもたらします。

5 軸加工機が提供する強化された機能 スピンドル 動き。これにより、より滑らかな表面仕上げが可能になります。手動調整が必要な 3 軸加工と比較すると、5 軸加工では自動的に優れた質感が得られます。

ツールなどの要素角度、送り速度、主軸速度が重要な役割を果たします。パラメータを最適化することで、5 軸加工機は複雑なテクスチャを作成できます。自動車や医療など、質感の品質が重要な業界では、5 軸加工が際立っています。

5 軸加工では、XYZ 直線軸が A および B 回転軸と並行して動作します。したがって、ツールはさまざまな角度からアプローチします。このような設定により、より一貫した表面仕上げが保証されます。 CNC オペレータは、3 軸と 5 軸の結果の大きな違いに気づくことがよくあります。追加された軸により、機械は複雑な形状をスムーズにカバーできます。

5 軸機械を使用すると、必要なセットアップの数が直接減少します。セットアップの数が少ないということは、潜在的なエラーが大幅に削減されることを意味します。その結果、やり直しに費やす時間が短縮されます。実際、業界では、3 軸セットアップから 5 軸セットアップに切り替えると、再作業時間が最大 30% 短縮されたと報告しています。

5 軸加工機は細部の仕上げに優れています。機動性に優れたこのツールは、手の届きにくい領域にもアクセスできます。タービンブレードのような複雑な部品には大きなメリットがあります。従来の 3 軸機械はここで苦戦しています。しかし、5 軸を使用すると、多くの場合 1 回のセットアップで、複雑な細部が比類のない精度で成形されます。

3 軸加工で部品の位置を変更するたびに、エラーが発生する可能性があります。しかし、5 軸加工では、位置を変更せずに部品の複数の側面にアクセスできます。再配置の回数が減れば、エラーの可能性も減ります。業界では、5 軸プロセスにより加工誤差が最大 25% 減少することが観察されています。

機械加工においては、厳しい公差を維持することが最も重要です。 5 軸機械を使用すると、ツールの制御が強化されます。このような制御により、部品が設定された公差内 (多くの場合 0.0001 インチ程度) 内に収まることが保証されます。精度が交渉の余地のない業界にとって、5 軸加工は非常に貴重であることがわかります。

側面 | より高い精度 | 振動が少ない | 改善されたテクスチャ | 一貫した結果 | 手戻りの削減 | より詳細な詳細 | 最小限に抑えられたエラー | 維持される公差 |

測定範囲 | 0.01mm~0.1mm | 1~5Hz | Ra0.8~2μm | 95-99% | 10-20% | 0.01mm~0.05mm | 1-3% | ±0.02mm |

使用機器 | キャリパー | スタビライザー | 表面形状計 | 品質管理体制 | 修復ツール | 顕微鏡 | エラー検出器 | ゲージ |

業界標準 | ISO9001 | ISO1940 | ISO25178 | ISO 2859-1 | ISO9000 | ISO 2768-mK | ISO9000 | ISO 286-1 |

物質的影響 | 金属を多く含む | プラスチックに関する媒体 | セラミックスが得意 | すべての素材 | 金属を多く含む | ハイ・オン・グラス | すべての素材 | 金属に関するミディアム |

応用 | 機械加工 | 組み立て | 絵画 | 製造業 | ポストプロダクション | ジュエリー | データ入力 | 機械加工 |

利点 | 正確な寸法 | 安定稼働 | 美的魅力 | 予測可能な出力 | コスト削減 | 複雑なデザイン | 信頼できるプロセス | 指定された制限の遵守 |

関連するリスク | 測定誤差 | 共鳴の問題 | 一貫性のないテクスチャ | 品質の変動 | 消費時間 | 破損 | データ破損 | 仕様外の結果 |

テーブルの表面仕上げと精度!

5 軸加工では、工具は均一に摩耗します。均一な工具摩耗により、3 軸システムと比較して寿命が長くなります。

5 軸機械を使用すると、安定した送り速度を維持できます。一貫性により工具の摩耗が均一になり、寿命が予測可能になります。

5 軸加工により最適な RPM を実現できます。 5 つの異なる軸で調整できる機能により、機械が最高の速度で動作し、工具の摩耗が軽減されます。

5 軸システムにより摩擦が軽減されます。すべての軸が正確に動くため、材料に対する研磨が少なくなります。摩擦が低いということは、工具の切れ味がより長く保たれることを意味します。

後退が少ないことは大きな利点です。 5 軸加工機ではプルバックが少なくて済むため、よりスムーズな操作と工具の摩耗が少なくなります。

5 軸加工の多用途性により、頻繁な工具交換は不要になります。工具交換の回数が減ることで、工具寿命が延長され、製品の品質が安定します。

5 軸加工では、工具をあらゆる方向からワークにアプローチできます。より迅速かつ効率的なセットアップのメリットが得られます。このマシンは複数の治具を必要としないため、セットアップ時間が大幅に短縮されます。

5 軸マシンは、3 軸マシンに比べて少ないパスでタスクを完了します。 2 つの軸が追加されたことで、複雑なパーツも一度に成形できます。時間と材料の両方を節約できます。

5 軸機械は、より直接的な経路で移動して、さまざまな表面に到達します。主軸は無駄な回り道をせずに移動するため、より速くスムーズな加工が可能になります。移行にかかる時間が節約されると、生産率が向上することに注意してください。

5 軸加工により動的な調整が可能です。マシンヘッドが傾斜および回転するため、最適な工具角度が可能になります。このような機能により、工具の干渉が最小限に抑えられ、表面仕上げが向上し、工具寿命が最適化されます。

5 軸マシンの高度なフィードバック メカニズムにより、リアルタイムの修正が可能になります。不一致が発生した場合、機械はすぐに調整します。製品品質の一貫性は 5 軸加工の特徴となります。

5 軸加工では、機械はあらゆる方向からワークにアプローチできます。したがって、最適な在庫除去が可能になります。このような機能により、必要な材料のみが確実に取り出されます。そうすることで、原材料の効率的な利用が可能になります。

5 軸加工により、ニアネット シェーピングが可能になります。つまり、最初の切断後にワークピースがほぼ最終形状になるということです。その結果、必要なプロセスが減り、生産が合理化され、廃棄物が削減されます。

5 軸機械を使用すると、セットアップが少なくて済むという利点があります。セットアップが減れば、エラーが発生する可能性も減ります。エラーが最小限に抑えられると、自然にスクラップの発生も少なくなります。スクラップの削減は原材料のコスト削減につながります。

機械加工では精度が最も重要です。 5 軸マシンは常に正確なカットを実現します。これほどの精度であれば、やり直しの必要はありません。すべてのカットが重要であり、すべてのカットが正しい。したがって、不正確さによる材料の無駄は過去のものになります。

5 軸加工では、投資収益率 (ROI) が大幅に向上します。精度の向上によりエラーが減少します。エラーが減れば、材料の無駄も減ります。無駄の削減は ROI の向上に直接貢献します。

5 軸機械への移行により、人件費が大幅に低下します。手動調整は最小限に抑えられます。かつては複数必要だったタスクを 1 台のマシンで処理できるようになりました。労働時間が短縮され、大幅な節約につながります。

5 軸加工により、装置のダウンタイムが大幅に短縮されます。迅速な工具交換が標準になっています。機械部品の同時動作により、一時停止がなくなりました。継続的な運用により、最適な稼働時間と生産率が実現します。

5 軸加工機により、特別な工具の必要性が軽減されます。運用の多様性により、在庫をストックするツールの数が減ります。これにより在庫コストが削減され、他の事業のための資本が解放されます。

効率性は生産だけを意味するものではありません。 5 軸機械はエネルギー効率が高いことが証明されています。最適化された動きにより、必要な電力が少なくなります。二酸化炭素排出量の削減と光熱費の削減がその余波として現れます。

機械加工業界では、5 軸機能が大きな競争上の優位性をもたらします。複雑な部品をより早く納品します。比類のない精度でクライアントの要求に応えます。市場でトップクラスのプロバイダーとしてのビジネスを確立します。

5 軸加工には多額の費用がかかると多くの人が考えています。実際には、初期投資は高額になる可能性がありますが、セットアップの軽減と操作の高速化により、長期的な節約が可能になります。

一般的な概念では、5 軸加工は複雑なタスクのみに対応すると思われます。ただし、単純なジョブであっても、この高度な方法によって提供される精度と効率の恩恵を受けることができます。

5 軸機械のセットアップは難しいと主張する人もいます。対照的に、専門家は、一度慣れれば設定が簡単になり、生産時間の短縮につながると断言しています。

よくある誤解は、5 軸加工を習得するのは困難であるという考えに基づいています。適切なトレーニングとリソースがあれば、オペレーターは強化された機能にすぐに適応できます。

5 軸加工の力を利用できるのは大企業だけであるという通説が根強く残っています。ただし、小規模な企業でもそのメリットを活用して、生産品質を向上させることができます。

通説に反して、5 軸機械は必ずしも大規模なメンテナンスを必要とするわけではありません。定期的な点検によりスムーズな運用が保証され、過剰なメンテナンスの誤解が誤りです。

5 軸加工機の工具の摩耗が早いと主張する人もいます。しかし、切削抵抗が均一に分散されると、多くの場合、工具の寿命が延びますが、これはこの誤解に反します。

批判者は、5 軸加工機の汎用性が限られていると主張します。それどころか、多様なタスクを効率的に処理する適応性は、その応用範囲の広さを示しています。

この総合的な検討を通じて、5 軸加工が 3 軸加工よりも優れていると考えられる理由がわかりましたか?精度の向上からコスト削減まで、比類のないメリットが得られます。

卓越した加工を目指す人々にとって、5 軸は未来であることは明らかです。さあ、加工プロジェクトをレベルアップしましょう。 CNCYANGSEN を訪れ、最先端のテクノロジーに足を踏み入れてください。