旋盤 精度を提供します。金属を正確に成形します。このブログでは、旋盤の旋削加工の本質を解き明かします。深く潜ってください。洞察を得る。比類のない専門知識を習得します。

|  |

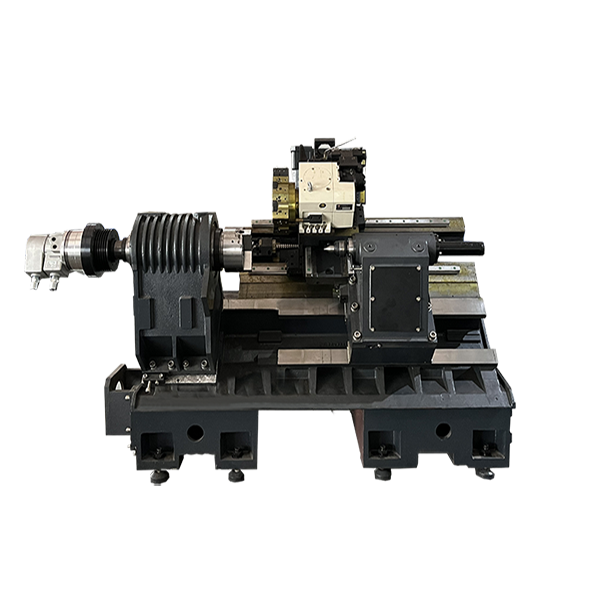

| CNC横型旋盤 | CNC立型旋盤 |

旋盤加工の領域を深く掘り下げてみましょう。具体的には旋回動作に重点を置きます。ここでワークは一点回転しながら回転します。 切断速度 ツールは回転軸と平行に移動します。加工中にワークピースから切りくずが除去され、円筒面が形成されます。主なパラメータには次のものがあります。

多くの場合、500 ~ 2000 RPM の間で、ワークピースの回転速度が決まります。

通常は 0.2 ~ 0.6 mm/rev で、ツールの移動速度が決まります。

通常は 1 ~ 5 mm、ワークピースへの工具の侵入量です。

回転動作 旋盤では精度が決まります。旋削中、切削工具は回転するワークピースから材料を除去します。機械はワークピースをチャックに保持します。次に、切削工具が直線的に移動します。ワークが回転しながら工具が切削します。

RPM (回転数/分) はプロセスに影響を与えます。速度、送り、深さは重要なパラメータです。熟練したオペレータはこれらの値を理解しています。適切な RPM を選択すると、結果が最適化されます。したがって、旋削により完全な円筒形状が保証されます。

ストレートターンでは外側を向いてアドレスします。通常、この操作はワークピースの外径に対して行われます。旋盤セット固有 パラメーター。これらの設定により、均一性と一貫性が確保されます。

たとえば、深さは 2 ~ 3 mm が標準になります。 HSS (高速度鋼) などの工具が一般的です。適切な潤滑により滑らかな仕上がりが保証されます。

肩削り加工は、ワークに段差や肩を作ることに重点を置いています。異なる直径間の正確な移行が目標です。とともに 違い おそらく 10 ~ 15 mm の厚さであれば、明確なセクションが得られます。機械の設定、特に送り速度は極めて重要な役割を果たします。ここでは超硬チップの工具が有益であることがわかります。継続的な監視が重要です。そうすることでのみ、精度は妥協されません。

プロファイル旋削とは、不規則な形状を作り出すことです。前のタイプとは異なり、ここでは輪郭がプロセスを決定します。曲面、角張った面、または傾斜面はプロファイル旋削の対象となります。複雑ですね。

特別なテンプレートが切削工具をガイドします。 CNC (Computer Numerical Control) 旋盤は、輪郭旋削加工に優れています。なぜ?プログラムされたコマンドにより精度が向上するためです。正確な座標を入力することで、希望の形状を実現します。プロファイル旋削を成功させるには、工具先端を機械の軸に合わせることを常に覚えておいてください。

適切なアライメントにより高品質が保証されます 品質管理 結果。適切なツール (先端にダイヤモンドが付いているものなど) を選択すると、結果が最適化されます。プロファイル旋削のあらゆる細部には細心の注意が必要です。

勤勉さによってのみ完璧を実現することができます。

旋削加工では、工具の形状が品質を左右します。工具すくい角、逃げ角、および工具先端角度は重要なパラメータです。正しく設定すると、表面仕上げが向上します。

高速度鋼 (HSS) や超硬などの工具材料によって違いが生じます。最適な結果を得るには、各材料に特定の形状が必要です。さらに、工具ノーズの半径は仕上げに影響します。

送り速度は、工具が 1 回転あたりに移動する距離を決定します。送り速度が高いほど、材料の除去量が増加します。ただし、レートが高すぎると、工具とワークピースの両方が損傷する可能性があります。理想的には、速度と精度のバランスが重要です。鋼の推奨送りは 0.2 ~ 0.6 mm/rev の範囲です。

メートル/分 (m/min) で測定される切削速度は、仕上げと工具寿命に影響します。材料が異なれば、必要な速度も異なります。たとえば、アルミニウムは炭素鋼よりも切断速度が高くなります。速度の選択は発熱に影響を与える可能性があります。したがって、ガイダンスについては常に機械のマニュアルを参照してください。

さまざまな金属は旋削中に独特の挙動をします。硬度、延性、熱伝導率が役割を果たします。チタンのような材料では、より低い速度が要求されます。一方、真鍮はより高速な速度を可能にします。開始する前に、必ずワークピースの材質特性を考慮してください。

クーラントを適切に使用すると、工具寿命が長くなります。クーラントは熱を放散し、摩擦を軽減し、切りくずを除去します。操作によっては洪水冷却が必要な場合もあれば、ミスト冷却が必要な場合もあります。冷却剤の種類(合成油、半合成油、または可溶性油)は、性能に影響を与えます。

マシンの安定性は最も重要です。剛性の高いセットアップにより振動を防ぎます。振動は表面仕上げと工具寿命を低下させます。旋盤がしっかりと固定されていることを常に確認してください。心押し台やキャリッジなどのコンポーネントは、機械の剛性を高めます。

工具の磨耗を定期的に検査してください。工具が磨耗すると、仕上がりが悪くなります。逃げ面摩耗、クレーター摩耗、ノーズ摩耗は、共通の兆候。摩耗が許容限度を超えた場合は、工具を交換するか研磨してください。工具寿命を監視することで、一貫した結果が保証されます。

旋盤の主な旋削作業であるフェーシングは、正確な平面を確立します。業界では、コンポーネントの精度に関してこの方法を高く評価しています。モーターヘッドやフランジなどの重要な部品には大きなメリットがあります。

したがって、製造部門では適切な面出しが最も重要になります。熟達することで、製品の均一性、寿命、そして全体的な卓越性が保証されます。優れた表面仕上げと正確な寸法が得られます。

開始する前に、ツールの先端がワークピースの中心と一致していることを確認してください。ダイヤルインジケーターなどの精密機器を使用します。正確な位置合わせにより最適な切断が保証され、工具の摩耗が最小限に抑えられます。

ワークを適切にチャッキングすることが最も重要です。強力なグリップにより、安全性と正確性が保証されます。旋盤の重要なコンポーネントであるチャックは、可変圧力を提供します。適切な力を加えることで、作業中のワークのぐらつきを防ぎます。

希望の切断深さを決定します。マイクロメーターまたはノギスが最適です。旋盤のクロススライドを調整することでこれを制御します。深さの選択は仕上がりの品質に直接影響します。設定が材料仕様に準拠していることを確認してください。

送り速度は表面仕上げに影響します。最適なレートは材料の種類によって異なります。アルミニウムなどの材料には、鋼鉄とは異なるレートが必要です。メーカーのガイドラインを参照すると明確になります。

旋盤ポストの調整の電源を入れます。 RPM 設定は材質と直径によって異なることに注意してください。規定の速度を確実に遵守し、安全性を最大限に高め、 ロック解除効率.

ワーク表面を継続的に観察します。タッチと視覚的な手がかりを活用します。滑らかさと均一性は依然として重要です。必要に応じて工具の位置や送り速度を調整します。

旋盤での旋削加工では、正確な調整が重要です。撮影されたすべてのカットが重要です。最適な深さ設定 (多くの場合 0.5 ~ 2.5 mm) が、最終製品の品質を決定します。さらに、送り速度の範囲は 0.2 ~ 0.6 mm/rev であり、表面仕上げに影響します。

旋削工具など CNMG または DNMG は、材料の種類に基づいて選択されます。ツールには、個別のタスクに適した、55° や 80° などの特定の角度があります。

さらに、RPM (1 分あたりの回転数) は変化する可能性があります。鋼の場合、120 ~ 150 RPM が効果的です。一方、アルミニウムは 200 ~ 250 RPM を必要とします。適切に調整すると完璧な結果が得られ、旋盤の熟練度が強調されます。

旋削操作の後は、検証が最も重要です。マイクロメーターやダイヤルインジケーターなどの精密機器を使用して表面を測定します。 0.01 ~ 0.05 mm の偏差は不正確である可能性があります。さらに表面粗さ計により品質を測定します。

望ましい粗さの値は通常、Ra 0.2 ~ 1.6μm の範囲です。この範囲外の場合は、工具の選択や加工パラメータを再検討してください。高速度鋼 (HSS) 工具は、超硬インサートとは異なる結果をもたらします。

操作サイクルごとに必ずツールを再調整してください。定期的な検査により製品の一貫性が確立され、プロの熟練した技術が証明されます。 旋盤加工.

パラメータ | 説明 | 重要度スケール (1-10) | 必要な工具/機器 | メートル単位 | 代表値/範囲 | 潜在的なエラー |

フェーシング動作 | 平面の実現 | 該当なし | 該当なし | 該当なし | 該当なし | 該当なし |

導入 | プロセスの概要 | 7 | なし | 該当なし | 該当なし | 誤解 |

ツールの位置決め | 切削工具の位置合わせ | 9 | 位置合わせツール | 程度 | 0~5° | 位置ずれ |

ワークの固定 | 対象物をしっかりと保持 | 10 | チャック、クランプ | 該当なし | 該当なし | 不適切なクランプ |

切込み深さの設定 | 切断層の厚さ | 9 | マイクロメーター、ノギス | mm | 0.5~3mm | オーバーカット/アンダーカット |

送り速度の調整 | 工具の移動速度 | 8 | 送り速度ダイヤル | mm/回転 | 0.05~0.5mm/rev | 速い/遅い送り |

旋盤を使う | マシンの起動 | 8 | 旋盤スイッチ | 該当なし | 該当なし | 遅い/早いスタート |

モニターフィニッシュ | 表面品質のチェック | 9 | ビジュアル、タッチ | Ra | 0.1~6.3μm | 仕上がりムラ |

最終パス調整 | 表面仕上げの仕上げ | 9 | ダイヤル、マイクロメーター | mm | 0.01~0.5mm | 最終仕上げが不適切 |

平坦度の検証 | 表面が平らであることを確認してください | 10 | 直定規、隙間ゲージ | μm | 0~15μm | 非平坦な表面 |

対面テーブルでフラットな面を実現!

旋盤のローレット加工には 2 つの目的があります。まず、ローレット加工により金属物体へのグリップ力が向上します。ハンドルやツールを思い浮かべてください。次に、ローレット加工により表面に魅力的なデザインが追加されます。

旋盤での旋削加工では、工具がワークピースに刻印を作成します。ツールが異なれば、さまざまなパターンが生成されます。 RPM、送り速度、工具圧力が重要です。望ましい結果を得るには旋盤の設定に精度が必要です。

直線的なローレット加工により、平行な線が得られます。旋削加工では、ストレートローレット工具を使用するとこれが実現します。ワークピース上に均一な間隔の溝が現れます。オペレーターは完璧な結果を得るために旋盤の RPM を調整します。深さは工具圧力に応じて変化します。

理想的な設定により、最終製品は次のようになります。きれいでまっすぐな溝。専門家はシンプルな外観のためにこれを好みます。

斜めのローレット加工により、斜めの模様が生まれます。適切な工具を使用して旋盤加工を行うと、斜めの線が現れます。送り速度を調整すると、結果の角度に影響します。

全体に均一な圧力を確保することが重要です。熟練したオペレーターは、一定の角度でパターンを作成します。斜めのパターンは、美しさと機能的なグリップの両方を提供します。

クロスローレット加工では、線が交差します。斜めの模様を重ねることで十字模様が現れます。旋盤操作の専門知識により、正確な交差が保証されます。ツールの位置、送り速度、RPM は慎重に校正する必要があります。交差したパターンは、多くの場合、一流の職人技を表します。

ダイヤモンド ローレット加工は、交差した模様を組み合わせて、小さなダイヤモンドの形を形成します。 2 つのローレット工具を連続して使用すると、この効果が得られます。

旋盤加工では精度が最も重要です。ツール圧力と回転数の適切なバランスにより、完璧なダイヤモンドパターンが生まれます。ダイヤモンド ローレット加工は美しさで有名で、今でも職人の間で人気があります。

複合スライドの重要な役割を理解します。テーパーターニングでは、コンパウンドスライドを正確な角度に調整します。その角度は、必要なテーパー度に直接対応します。

テーパー旋削を習得するには、心押し台のオフセットを巧みに使用する必要があります。心押し台を左右にわずかに動かすことで、微小なテーパー調整が可能です。

フォームツールの選択を優先します。適切な成形ツールを使用すると、きれいで正確なカットが保証されます。覚えておいてください、フォームツールは磨耗します。常に切れ味をチェックしてください。

テーパーアタッチメントの利点を活用してください。旋盤ベッドに接続することで、長く均一なテーパーを生み出すための直接経路を確保します。

角度は非常に重要です。正確なテーパー角度を決定するには、分度器やデジタル角度計などの精密機器を使用してください。計算が正しくないと、望ましくない結果が生じます。

仕上げる前に必ずテストカットを行ってください。これらのテストカットを分析することで、重要なデータを収集します。これらのカットからのフィードバックにより、必要な調整が可能になり、完璧さが保証されます。

テーパー旋削は細部の芸術です。そのため、テストカット後も微調整を行ってください。微調整により、比類のない精度が得られる可能性があります。

旋削加工後は必ず測定してください。テーパーの精度を確認するには、マイクロメーターやノギスなどの精密機器を使用します。精度チェックにより、操作全体が成功したかどうかが検証されます。

完成したら、仕上げ面を検査します。滑らかさ、輝き、工具跡がないことは成功を意味します。完璧な表面は、旋盤での旋削作業の熟練度を反映しています。

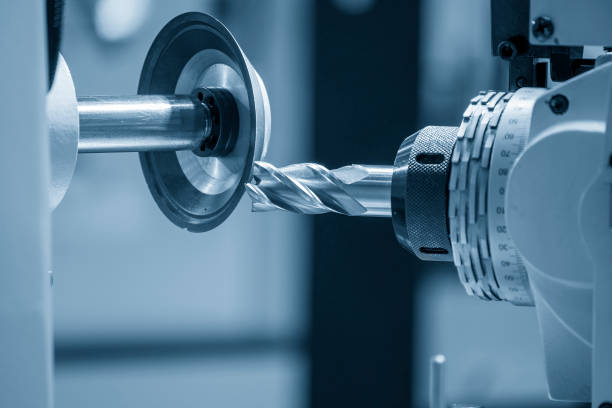

旋盤で旋削加工を開始する前に、ワークピースの芯出しを行うことが重要です。正確なセンタリングにより、穴あけ時の精度が保証されます。すべての専門家は、たとえ数ミリメートルであっても位置のずれが最終製品の品質を損なうことを理解しています。

ドリルを選ぶだけではありません。選択は、材質と希望する穴のサイズによって異なります。高速度鋼 (HSS) ドリルはほとんどの金属に最適ですが、超硬チップは硬い材料に適しています。

正しい RPM (回転数/分) を理解することが依然として最も重要です。材料が異なれば、必要な速度も異なります。たとえば、アルミニウムは鋼よりも高い RPM を必要とします。正しい速度設定によりドリルの摩耗が軽減され、過熱が防止されます。

ドリルを選択すると、位置合わせが行われます。心押し台はワークピースの中心と正確に位置合わせされている必要があります。適切な位置合わせにより、穴が真っ直ぐで希望の深さになることが保証されます。

継続的に穴あけを行うと問題が発生する可能性があります。熱がこもり、切りくずが蓄積する可能性があります。そこでペックドリルという技術が使われます。短い深さで穴あけし、後退させてから再び前進させることで、切りくず排出が改善され、熱が低減されます。

旋盤での旋削加工には、穴あけ深さの制御が不可欠です。深さストップを使用するか、ドリルに希望の深さをマークすることで、一貫した正確な穴を確保できます。

穴あけ加工時には金属の切り粉が発生します。蓄積した切りくずは穴あけプロセスを妨げる可能性があります。定期的に掃除することでスムーズな動作が保証されます。ブラシや圧縮空気を使用すると効果的です。

正しい最終深さに達することは、仕事がうまくいったことを意味します。ノギスやデプスゲージを使用して必ず再確認してください。ドリル穴が正確な仕様を満たしていることを確認することは、プロ意識を表します。

精密金属加工においては、偏心旋削加工が最も重要です。ワークピースの回転軸をオフセットすることにより、明確なプロファイルが現れます。中心と呼ばれる 2 つの基準点によってオフセットが決まります。

旋盤ではボーリング加工を行うことがよくあります。ボーリングにより確実に正確かつ精密な内径の作成。ここでは、ボーリングバーというツールが広範囲に使用されています。正確な深さと直径の測定により、機械の効率が向上します。

スレッドは多くのコンポーネントにとって不可欠です。旋盤では、内ねじと外ねじの両方を作成できます。特定のプロファイルを備えた工具は、ワークピースにねじ山を彫り込みます。ねじのピッチと深さは重要なパラメータであり、細心の注意が必要です。

歯車は多くの機械に動力を与えます。旋盤では、専門のカッターが厳密な仕様の歯車を作成します。各歯の高さと深さには精度が必要です。

突切り、つまり大きな部品からコンポーネントを切り出すことは日常的な作業です。これを行うのは、薄くて鋭い分割ツールです。適切な速度と送り速度により、きれいな切断が保証されます。遅すぎると、ワークピースが損傷する可能性があります。

球形を作成しますか?ボール回しが答えです。指定されたボール回転アタッチメントを使用して、旋盤は円筒状のワークピースを変形します。半径測定の精度が完全な球体を実現する鍵です。

ドライブ シャフトにはスプラインが付いていることがよくあります。旋盤はスプライン切削を補助します。専用工具で溝を彫り、嵌合部品間の嵌合を確実にします。各溝の深さと幅は非常に重要です。

旋盤の操作は多様かつ複雑であり、専門知識が必要です。旋盤での旋削加工の複雑さを解明しました。シンプルなフェーシングから洗練された歯切りまで、熟練の技が光ります。旋盤機械のさらなる卓越性を求めるなら、 CNシアンセン。