現代の製造業の分野では、CNC 加工の重要性は不可欠な基礎となっています。精度、自動化、イノベーションの断固とした融合には、比類のない生産性と設計の複雑さの時代を到来させた CNC (コンピューター数値制御) 加工の本質が凝縮されています。

送り速度は、切削工具が材料と噛み合う速度であり、地球を流れる川の流れに似ています。漁師が川の引力を測定するのと同じように、機械工は単位時間あたりの距離の単位で送り速度を測定します。

簡単に言うと、送り速度は機械のリズムであり、創造の鼓動です。彫刻家が粘土を手で成形するように、 CNCマシン 原料を精密に成形します。送り速度は、機械と金属、木材、またはその揺るぎないタッチの下にあるものとの間のこのダンスのテンポを設定します。

指揮者の指揮棒が各音符の入り口と出口を指示する交響曲を想像してください。送り速度は製造のシンフォニーを演出し、金属の各チップや木材のカールがビートに合わせて調整されます。送り速度を調整すると、メロディーが変化し、ゆっくりと素材が撫でられます。より速く、そして熱心に追求されます。

しかし、すべてのことと同様に、バランスが重要です。送り速度が速すぎると、短距離走者が限界を超えて押し込むと転倒する可能性があるのと同じように、工具がつまずいたり、よろめいたり、折れたりする可能性があります。しかし、あまりにも臆病すぎると、馬が疾走する道をゆっくりと歩くように、進歩も鈍くなります。

CNC マシンとその送り速度が、私たちの手作りの世界のタペストリーを織り上げます。それは産業のメトロノームであり、ツールの旅を導く手であり、要素に対する人間の熟練の具体化です。船長が危険な海域で船を操縦するのと同じように、機械工は供給速度を注視しながら、複雑な材料を操縦します。

CNC 加工における送り速度は、ランナーの歩幅の呼吸と同じように、成功の重要な決定要因です。この重要なパラメーターを制御するには、多数の要因が集まります。

● 材質の種類と硬度: 彫刻される材料の性質により、送り速度が決まります。柔らかい物質は素早いタッチに屈する可能性がありますが、硬い物質はより慎重なアプローチが必要です。金属の硬さはハイカーが歩く地形に似ており、旅のペースを変えます。

● 切削工具の形状: 剣士が特定の動きのために特定の刃を振るうのと同じように、切削工具の形状も送り速度に影響します。フルート、アングル、エッジが相互作用して、ツールが材料とどのように相互作用するかを決定し、プロセスのリズムを形成します。

● 工具の材質とコーティング: 工具の素材とそのコーティングの選択は、戦士が戦闘用の鎧を選択するのと似ています。材質やコーティングが異なれば、耐熱性や耐摩耗性も異なり、工具が切削中の力にどのように耐えるか、ひいては工具が維持できる送り速度に影響します。

● 切込み深さ: 切り込みの深さは、ダイバーがあえて飛び込む深さと同じように、こだわりの深さです。浅いカットはより素早い動きを可能にしますが、深いカットは宝石商の手の精度に似た、より慎重な前進を必要とします。

● ワーク剛性: CNC マシンの努力は鍛冶屋の鍛冶場に似ており、ワークピースの剛性は金床となります。頑丈な材料固定具と強固な機械基盤により安定性がもたらされ、よりスムーズな送り速度とより正確な結果が可能になります。

● 冷却剤と潤滑剤: 潤滑剤の役割は、放浪者にとってそよ風のささやきの役割を反映しており、摩擦を軽減し、熱を放散します。適切な冷却剤と潤滑機構により、工具は抵抗を軽減して材料内を移動でき、最適な送り速度に影響を与えます。

● マシンパワーと剛性: マシンの威力と剛性は種牡馬の勢いに似ており、地形を駆け抜ける様子を形作ります。堅牢なフレームを備えた強力な機械は、より高い送り速度に耐えることができ、精度を損なうことなく効率を確保します。

● 表面仕上げ要件: 画家のブラシストロークが細い線から太いストロークまで変化するのと同じように、望ましい表面仕上げも送り速度に影響します。仕上げをより滑らかにするには、最終製品に損傷を与える可能性のある振動を防ぐために、より遅い送り速度が必要になる場合があります。

● 工具の摩耗と破損: 戦士の鎧と同様、刃物の磨耗と破損の可能性は避けられない要素です。これらの変数を監視することで、送り速度を最適化し、工具の寿命を確保し、一貫したパフォーマンスを維持することができます。

● マシンダイナミクス: CNC マシンの動きと振動はダンサーのステップと平行します。プロセスの精度を損なう可能性のある高調波共振や不安定な動作を避けるために、送り速度の変化に対する機械の動的応答を考慮する必要があります。

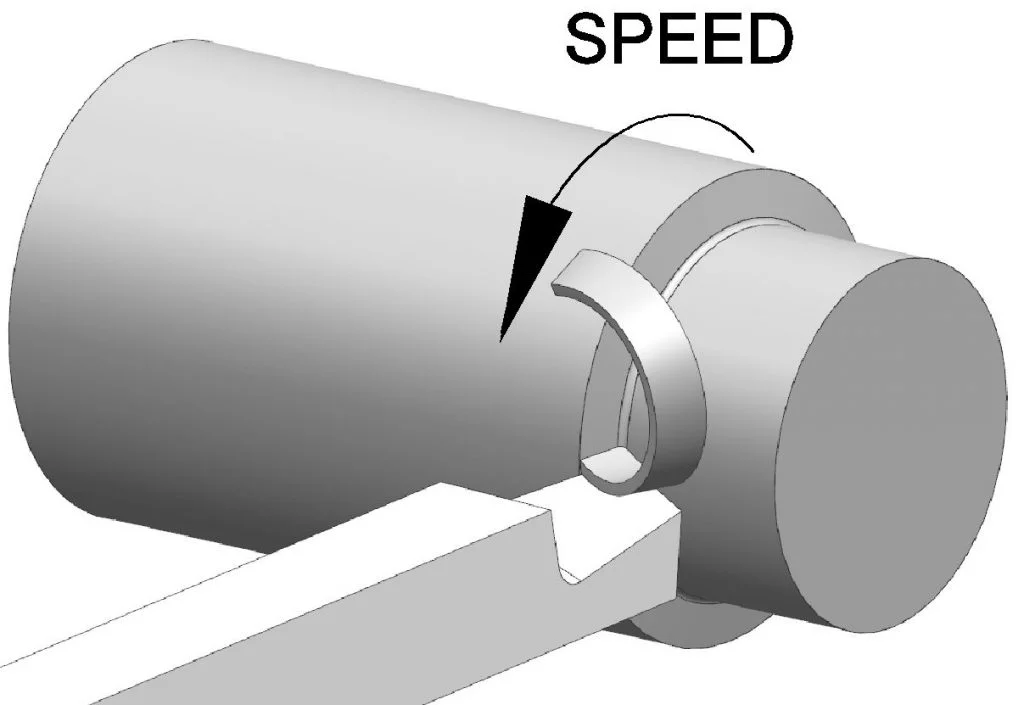

機械加工の世界における切削速度とは、機械加工プロセス中に切削工具がワークピースの表面を移動する速さのことです。それは動きと進歩の本質、素材を形作る技術の基礎。

鍛冶屋のハンマーが金床を打ち、一撃ごとに火花が散る様子を想像してください。ほぼ同様に、切削工具はワークピースと接触し、切削速度がこれらの接触のペースを支配します。これは作業の心臓の鼓動であり、ツールがどれだけ早く材料に作用するかを決定します。

単位時間当たりの距離の単位で測定されるこの速度は、野心と注意の間の計算された均衡です。切断速度が速すぎると、過剰な摩擦と熱が発生する可能性があり、まるで燃え盛る炎が抑えきれないほどになります。逆に、ペースが遅すぎると、蛇行する川の水のように、生産性が妨げられる可能性があります。

いくつかの要因が集まって、この微妙なバランスが形成されます。切削される材料の硬度、切削工具の形状、機械の安定性、および意図された表面仕上げはすべて、最適な切削速度に影響を与えます。

登山者が山を進むのとよく似ており、複雑な地形に応じて切断速度が上昇したり下降したりします。上昇して固体物質の頑丈な峰を乗り越え、下降して柔らかい物質の谷間をかすめながら、精度と効率を保証するリズムを維持します。

CNC 加工における切削速度は、危険な海域で船を導く船長に似ており、さまざまな微妙な要因によって影響されます。各要素は、急速な進歩と精度の維持の間をナビゲートします。

● 材質の種類と硬度: 風の強さが風景によって異なるのと同じように、材料の硬さによって切断速度の傾向が決まります。柔らかい材料はより高い速度に耐えることができますが、硬い材料は過度の熱や工具の磨耗を防ぐためにより穏やかなアプローチを必要とします。

● 切削工具の材質とコーティング: 剣の組成が切れ味を左右するように、刃物の素材とコーティングも重要です。一部の工具は他の工具よりも熱と摩擦に強く、性能を損なうことなくより高い切断速度を実現します。

● 工具形状: 切削工具のデザインは、クライマーがギアを選択するのと同じように、素材との相互作用を形作ります。刃角、すくい角、および刃先の形状は、工具がワークピースをいかに効率的に移動できるかに影響し、最適な切削速度に影響します。

● ワーク剛性: ワークピースの安定性は、構造物の下の基礎と同様に、極めて重要な役割を果たします。ワークピースが硬いと切断速度が向上し、プロセスの精度を損なう可能性のあるびびりや振動のリスクが最小限に抑えられます。

● マシンパワーと剛性: 船舶のエンジン強度と構造的完全性と同様に、CNC マシンのパワーと剛性は、実現可能な切断速度の範囲に影響を与えます。堅牢な機械は、たわみや不安定性に負けることなく、高速速度を維持できます。

● 冷却剤と潤滑剤: 砂漠のオアシスのように、適切なクーラントと潤滑剤が切削中に発生する熱を軽減します。効果的な冷却機構により切削速度が向上し、工具の摩耗や材料の変形が防止されます。

● 表面仕上げ要件: 画家がブラシ ストロークを選択するのと同様に、望ましい表面仕上げが切断速度を左右します。仕上げをより滑らかにするには、最終製品に傷を付ける可能性のある振動を防ぐために速度を遅くする必要がある場合があります。

● 切込み深さ: 切込みの深さはダイバーの飛び込みに似ており、慎重に測定されます。浅い切り込みではより高い速度が可能ですが、深い切り込みでは工具にかかる力を管理するためにより適度なペースが必要です。

● 工具の摩耗と破損: 時間の経過とともに鈍くなる戦士の鎧のように、刃物の磨耗は切断速度に影響します。工具の状態を監視することで、速度が制限内に留まり、工具の寿命を延ばし、一貫した性能を維持できるようになります。

● 加工プロセスの安定性: 綱渡りに安定したワイヤーが必要なように、加工プロセス自体の安定性が重要です。振動、チャタリング、および高調波共振は高速での精度を妨げる可能性があるため、安定性を維持するために調整が必要になります。

● 材料除去率: 材料が除去される速度は、速度と効率のバランスによって決まります。切削速度が速いほど材料除去率は向上しますが、速度が高すぎると切りくず排出が不十分になり、工具寿命が損なわれる可能性があります。

● 切断戦略: 加工操作が異なれば、異なる戦略が必要になります。荒切削では高速化が可能ですが、仕上げ切削では望ましい表面品質を達成するためにより注意が必要です。

送り速度と切削速度は機械加工における基本的な概念であり、それぞれがプロセスにおいて異なる役割を果たします。これらは時計の歯車に似ており、連携して動作しますが、さまざまな機能を果たします。

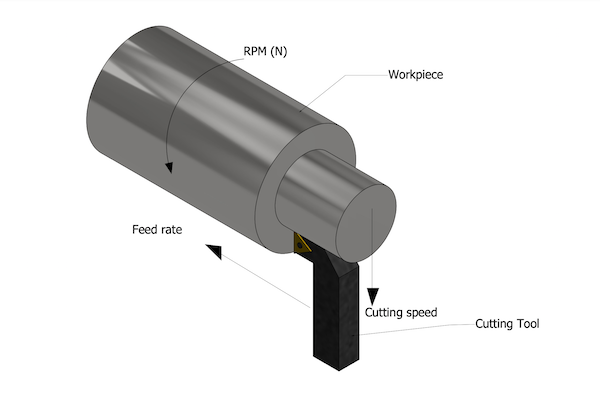

送り速度: 送り速度とは、加工作業中に切削工具がワークピースの表面に沿って移動する速度を指します。あたりの距離の単位で表されます。時間の単位で、通常はインチ/分 (IPM) またはミリメートル/分 (mm/min) で表されます。送り速度は、工具が材料内をどのくらいの速さで前進して、材料を希望の形状に成形するかを決定します。本質的に、送り速度はワークピースに対する工具の動きを決定します。

送り速度に影響を与える要因:

● 素材の種類と硬さ。

● 切込みの深さ。

● ご希望の表面仕上げ。

● ツールの形状と材質。

● ワークの剛性。

● カット戦略。

切断速度: 切削速度は、表面速度または周速とも呼ばれ、機械加工中に切削工具の外刃が回転する速度を指します。通常、1 分あたりの表面フィート (SFPM) または 1 分あたりのメートル (m/min) で測定されます。切削速度は、工具の刃先が材料に接触する速度を決定し、切りくずの除去速度と材料の形状に影響します。

切断速度に影響を与える要因:

● 素材の種類と硬さ。

● 切削工具の材質とコーティング。

● ツールの形状。

● ワークの剛性。

● マシンパワーと剛性。

● 冷却剤と潤滑剤。

動きの性質:

● 送り速度は、ワークピースの表面に沿った工具の直線運動に関係します。

● 切削速度とは、切削工具の刃先の回転速度を指します。

測定単位:

● 送り速度は、単位時間当たりの距離の単位で測定されます (例: IPM、mm/min)。

● 切断速度は、速度の単位 (SFPM、m/min など) で測定されます。

材料除去への影響:

● 送り速度は、工具が材料を通過する速度に影響し、単位時間当たりに除去される材料の量を決定します。

● 切削速度は工具の刃先が材料にかみ合う速度に影響し、切りくずの形成と材料の除去に影響します。

工具寿命への影響:

● 送り速度が高くなると工具にかかる力や熱が大きくなる可能性があるため、送り速度は工具の摩耗や破損に影響を与える可能性があります。

● 切削速度が高くなるとより多くの熱が発生し、工具寿命に影響を与える可能性があるため、切削速度は工具の摩耗に影響を与える可能性があります。

表面仕上げにおける役割:

● 送り速度は、特に仕上げ作業中に、表面仕上げの品質に影響を与える可能性があります。

● 切削速度は工具と被削材の相互作用に影響するため、表面仕上げにも影響します。

要約すると、送り速度はワークピースの表面に沿った工具の直線運動を支配し、一方、切削速度は切削工具の刃先の回転速度を決定します。どちらのパラメータも効率的で正確な加工結果を達成するために不可欠であり、それらの最適化は材料、工具、加工条件を完全に理解することに依存します。

機械加工における適切な送り速度と切削速度を決定するには、経験的なデータ、計算、経験、およびさまざまな要素の考慮を組み合わせる必要があります。両方についてのステップバイステップのガイドは次のとおりです。

材料と工具の特定:

● 加工する材料の種類と硬さを理解してください。

● 作業に適した形状と材質を備えた適切な切削工具を選択してください。

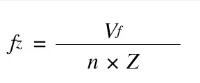

切りくず負荷の計算:

● チップロード(または刃当りの送り)は、切削工具の各刃が 1 回転で切削する材料の量です。通常、歯あたりのインチ (IPR) または歯あたりのミリメートル (mm/歯) で表されます。

● 式を使用して切りくず負荷を計算します。 切りくず負荷 (CL) = 送り速度 / (刃数 × 切削速度)

工具の直径と刃数を考慮してください。

● 工具の直径と刃数によって、1 回転あたりの総切りくず負荷が決まります。

● 総切りくず荷重 = 切りくず荷重 × 刃数

送り速度の計算:

● 計算された合計チップ負荷とツールの 1 分あたりの回転数 (RPM) を使用して、送り速度を計算します: 送り速度 = 合計チップ負荷 × RPM

切込み深さと表面仕上げに適応:

● 切込み深さと希望する表面仕上げに基づいて、計算された送り速度を調整します。切込み深さが浅い場合や表面仕上げがより微細な場合は、送り速度を低くする必要がある場合があります。

材料と工具の特定:

● 材料の種類と硬さを決定します。

● 適切な材質と形状の切削工具を選択してください。

推奨切断速度を参照してください:

● 切削工具メーカーは、さまざまな材料や工具タイプに対して推奨される切削速度範囲を提供しています。

● これらの推奨事項は、長年の経験とテストに基づいています。

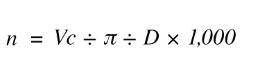

切断速度の計算:

● 次の公式を使用します: 切削速度 (CS) = (π × 工具直径 × RPM) / 12 (注: 12 はインチ/分からフィート/分に変換するために使用されます)

材料の硬度と工具のコーティングを考慮します。

● より硬い材料の場合は、熱と工具の摩耗を管理するために、推奨切削速度範囲の下限を使用することを検討してください。

● コーティングされた工具を使用すると、摩擦と熱の蓄積が減少するため、より高い切削速度に耐えられる可能性があります。

機械と工具の剛性を調整する:

● 頑丈な機械や工具は、安定性や精度を損なうことなく、より高速な切断速度に耐えることができます。

表面仕上げに適応:

● 希望する表面仕上げは切削速度に影響する場合があります。より細かい仕上げ振動を避けるために切断速度を下げる必要がある場合があります。

| 切断速度 |  | Vc=切断速度(m/min) π=3.14 D=直径(mm) n=主軸回転速度(min-1) Vf=送り(mm/min) fz=刃当たりの送り(mm/刃) Z= 刃数 |

| 主軸速度 |  | |

| 餌 |  | |

| 歯当たりの送り |  |

CNC 加工は、デジタル指令と機械の繊細さの間の複雑な演出として展開されます。このプロセスの中核には、デジタル デザインを有形の現実に変換することが含まれます。コンピューター誘導の機械が切削工具の動きを演出し、原材料を洗練されたコンポーネントに彫刻します。コンピューター制御、自動化された精度、多用途ツールの統合により、手作業の限界を超えた製造プロセスが誕生し、複雑で完璧な最終製品を一貫して生産します。

CNC 加工パラメータの迷宮の中で、送り速度と切削速度という 2 つの重要な主役が現れます。送り速度は、交響曲のテンポに似た、ワークピースに沿った切削工具の徐々に前進する様子を反映しています。カット速度はこのオーケストレーションの速度を反映し、マテリアルが彫刻されるペースを決定します。これらのパラメータは、メロディーとリズムの相互作用のように絡み合い、加工作業の効率と精度を決定します。

調和する機器の同期と同様に、送り速度と切削速度の関係は本質的です。調和して調整すると、微妙なバランスが生まれ、最適な加工結果への道が開かれます。調和のとれた組み合わせにより、切削工具の寿命を損なうことなく、材料除去率が向上します。一方を無視して調整すると、この微妙なバランスが崩れ、生産効率の旋律が歪んでしまいます。

細かく調整された送り速度と切削速度の影響は大きく、完璧な交響曲を導く指揮者に似ています。最適化されたパラメータは効率の最高潮を調整し、製造のあらゆる側面に影響を与えます。工具の磨耗が後退する間に材料除去率が上昇し、生産性の向上と運用コストの削減をもたらします。最終製品は、形状と機能の融合を体現する、完璧な表面仕上げで完成します。

送り速度と切削速度の間のダイナミックな相互作用が名手のメロディーとして現れ、効率と精度のシンフォニーを組織します。これらのパラメータの細心の注意を払った最適化は、単なる技術の枠を超えています。職人とアマチュアを分けるのは熟練の技です。

送り速度は指揮棒に似ており、材料除去のテンポを設定し、切削工具がワークピースと相互作用するペースを決定します。このパラメータは製造現場に響き渡り、彫刻の効率において極めて重要です。攻撃性と制御性の間の微妙なバランスが保たれます。強く押しすぎると工具に歪みが生じ、早期の摩耗が引き起こされます。軽すぎるとペースが落ち、生産性が無駄になります。

波及効果は、材料除去速度、つまり材料が削り取られる速度にほかなりません。送り速度を調整することでこのダンスが調整され、加工作業が活発なソナタとして展開されるか、それとも気だるいアダージョとして展開されるかが決まります。効率は製造の心臓部であり、送り速度を最適化することで、材料除去のリズムと生産性の調和が図られます。

切削速度は、それ自体が工具寿命と表面仕上げのタペストリーに影響を与えるマエストロです。熟練したミュージシャンのように、望ましい共鳴を引き出すには、カッティングのスピードが適切な和音を奏でる必要があります。速度を上げすぎると、材料が急速に除去される可能性がありますが、切削工具にかかる負担は、ピアニストの指が力づくで鍵盤を叩くのと同じようなものになる可能性があります。輝きはありますが、寿命が犠牲になります。

逆に、より慎重なアプローチは工具の寿命を延ばしますが、表面品質を損なう危険があります。ソナタの最終楽章に似た表面仕上げは、視覚的かつ触覚的な正確さのシンフォニーです。高い切削速度と望ましい自然な表面質感とのバランスは、攻撃性と優雅さを調和させる技術です。

送り速度と切削速度のバランスをとることは、ハーモニーとメロディーを調和させることに似ており、加工芸術性の頂点として現れます。芸術は効率と品質の融合にあります。このバランスをとる作業の精度は、これらのパラメータ間の相乗効果にかかっており、それぞれが繊細なタンゴで互いに影響を与えます。

送り速度が増加すると、工具の完全性と表面仕上げを維持するために切削速度を調整する必要がありますが、逆に、送り速度は工具を保護するために調整されます。CNC 加工における工具の寿命と最適なパフォーマンス。

CNC 加工は、機械の習熟度や操作パラメータの卓越性に重点を置き、送り速度と切断速度を正確に導き、指揮者の警棒に似ています。これらの技術は最適化と効率を重視しています。

楽譜がミュージシャンをガイドするのと同じように、高度なコンピューター支援製造 (CAM) ソフトウェアが CNC 加工操作を実行します。このデジタルマエストロは、デザインを視覚化するだけでなく、送り速度と切削速度の複雑さを調和させます。 CAM ソフトウェアの役割は表記法を超えて拡張され、素材、ツール、および望ましい結果の複雑さを理解し、パラメーターの調和のとれた調整につながります。

高度な CAM ソフトウェアは、オーケストラ作品のあらゆるニュアンスを知っている指揮者に似ており、送り速度と切断速度を巧みな方法で最適化します。複雑な形状を解釈し、ツールパスをカスタマイズし、調和のとれた動きを調整して、精度と効率の両方で加工作業を展開できるようにします。

指揮者がライブパフォーマンスの微妙な変化を感知すると、CNC 加工はリアルタイムのモニタリングと適応制御システムの恩恵を受けます。指揮者がオーケストラのダイナミクスに応じてテンポを調整するのと同じように、これらのシステムはリアルタイム データに基づいて送り速度と切断速度を調整します。

センサーとモニターは振動、温度変化、工具の摩耗を検出し、送り速度と切削速度を調整して最適なパフォーマンスを維持し、加工作業全体を通じてリアルタイムの相乗効果と精度を保証します。

複雑なコンポーネントの機械加工は、複雑な構成を実行することに似ており、綿密な計画が必要です。工具経路計画、つまり切削工具の軌道を描く技術は、CNC 加工の楽譜です。複雑な形状の場合、複雑なパターンが織り込まれているため、ツール パスは正確にナビゲートする必要があります。

指揮者の杖は、高度なアルゴリズムを通じて魔法を生み出し、送り速度、切断速度を最適化し、複雑な形状を正確かつ優雅に彫刻します。

交響曲がコンサート ホールを飾る前に、想像の世界でリハーサルが行われることがよくあります。同様に、シミュレーションと仮想加工は CNC 加工のリハーサルスペースとして機能します。ここでは、送り速度と切削速度が仮想ステージで実行され、実際のパフォーマンスの前にパラメータのテストが可能になります。

指揮者がリハーサル録音を聞くのと同じように、エンジニアは仮想加工シミュレーションを分析して送り速度と切削速度を微調整します。これらの仮想レンダリングにより、物質世界の制約から解放され、さまざまなシナリオを探索し、パラメーターを微調整して最適な結果を達成することができます。調和が仮想的に達成されると、それは製造現場での正確さと効率の実際の調和に変換されます。

効率と精度が組み合わされると、産業上の卓越性のシンフォニーが生まれます。この探査の旅では、効率のリズムをコントロールする二人の巨匠、送り速度と切削速度の間の複雑なダンスが明らかになりました。カーテンを戻すと、この解決策はエピローグとして、また作品全体に浸透したメロディーのハーモニーを反映する役割を果たします。

CNC 加工は現代の製造業にとって重要な要素であり、送り速度と切削速度の最適化によって効率と精度を兼ね備えています。 厦門陽泉CNC装置有限公司.の 製品はこの芸術性の進化を示し、革新への取り組みと比類のない精度でコンポーネントを成形することを示しています。

AI と機械学習によって精度が向上し、アモイ ヤンセンが伝統と前衛性を融合させたことにより、CNC 加工の効率はますます高まっています。持続可能性とエネルギー効率は、精度と責任ある実践を統合し、境界を超えて卓越性の新たな高みに到達する継続的な旅を生み出します。