精度と効率が最も重要な機械加工の分野では、さまざまな技術の選択がプロセスの結果に大きな影響を与える可能性があります。そのような極めて重要な決定の 1 つは、フライス加工技術の選択を中心に展開されます。この分野では、ミリングスタンドと従来のミリングスタンドが 2 つの主な候補として挙げられます。これらの技術を深く掘り下げるにつれて、その動作を支配する複雑さを明らかにし、その長所と短所を理解し、その選択に影響を与える要因を調査し、現実世界のパフォーマンス比較を分析します。

フライス加工の本質は、ワークピースから不要な材料を除去して、望ましいまたは必要な形状と寸法を実現する材料除去プロセスです。この目的のために選択された技術は、最終的な結果を形作る上で極めて重要な役割を果たします。フライス加工技術は、クライムフライス加工と従来のフライス加工の 2 つに大別できます。これらの技術は、独特の切断戦略と、その結果としてワークピースに加わる力によって特徴付けられます。

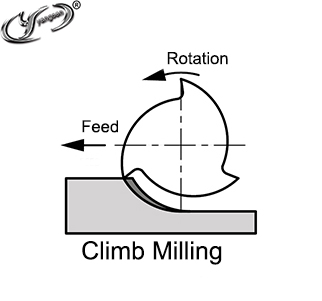

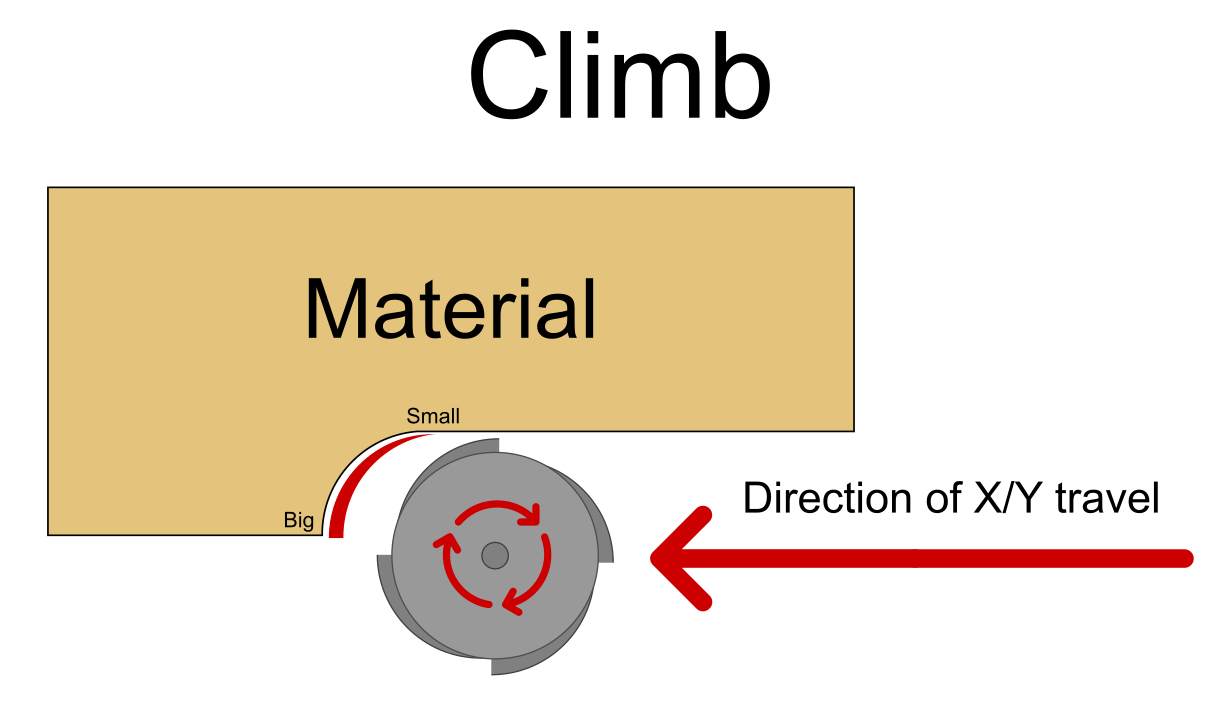

「アップミリング」または「逆方向ミリング」としても知られるクライムミリングには、ワークピースの移動方向に逆らって切削工具を回転させることが含まれます。この技術では、カッターは材料の最も厚い点で噛み合い、進行するにつれて徐々に切り込みの深さを減らします。このメカニズムは「クライミング」アクションに似ており、工具がその動きに逆らって材料内に進入します。

クライムミーリングでは、切削力がワークピースを治具またはテーブルに押し込み、工具のたわみやびびりを最小限に抑えます。これにより、工具にかかるストレスが軽減され、工具の寿命が延びます。切削力がワークピースに向けられるため、工具の摩耗と破損が大幅に軽減され、その結果工具の交換が減り、コスト効率が向上します。

クライムミリングのよりスムーズな切削動作により、より細かい切りくずが生成され、構成刃先の形成傾向が軽減されます。これにより、機械加工されたコンポーネントの表面仕上げが向上します。航空宇宙や医療製造など、優れた表面品質を要求する業界では、クライムミリングが特に有利です。

クライムミリングの制御された切削動作により、びびりや振動が最小限に抑えられ、加工精度と全体的なワーク品質が向上します。公差が厳しく、寸法精度が最重要視される高精度アプリケーションでは、振動低減の利点が不可欠です。

上昇フライス加工におけるバックラッシュを排除することで、より高い送り速度が可能になり、材料除去率の向上が促進されます。これにより、生産性と運用効率が向上し、自動車や重機の製造など、材料の迅速な除去が必要な業界にとってクライムミリングは最適な選択肢となります。

方向性のある切削抵抗によりワークピースの動きを最小限に抑えるクライムミーリングにより、ワークピースの慣性を克服するために費やされるエネルギーが大幅に削減されます。これは消費電力の削減につながり、エネルギー効率の高い製造実践に貢献します。

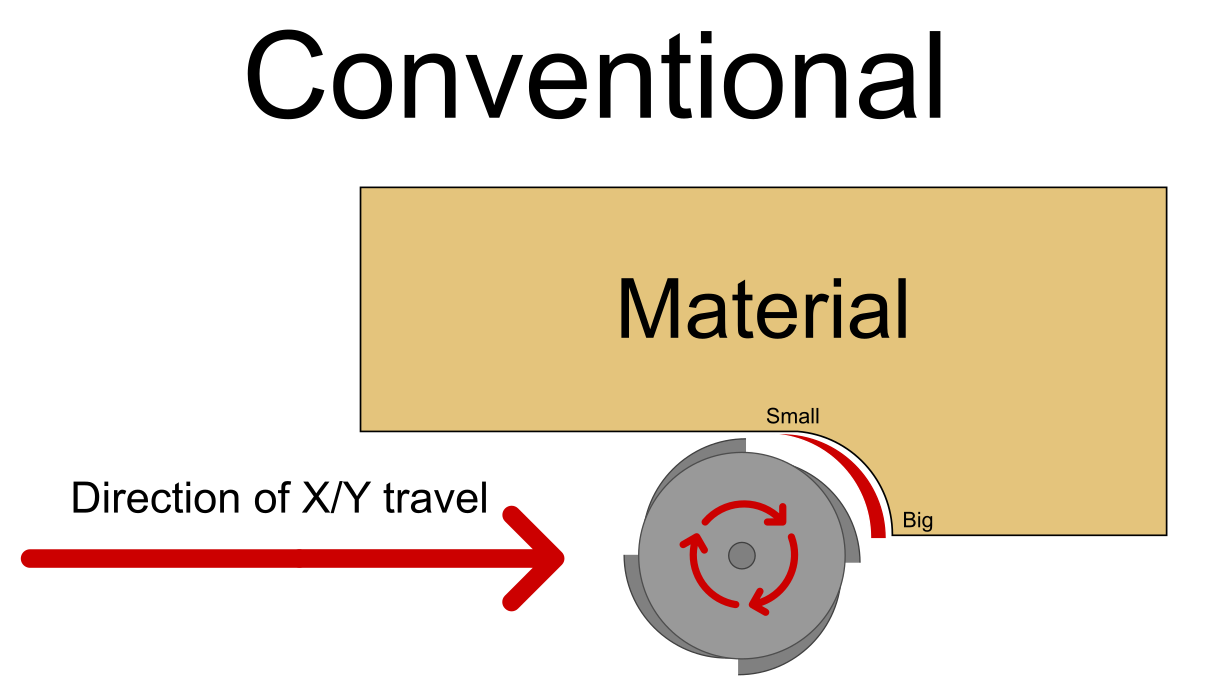

従来のフライス加工は、「ダウンフライス加工」または「同方向フライス加工」とも呼ばれ、ワークピースの移動と同じ方向に切削工具を回転させます。ここで、カッターは材料の最も薄い点から入り、進行するにつれて徐々に切り込みの深さを増加させます。切削動作は、工具が材料の経路から離れる「後退」動作に似ています。

切削領域の視認性は、従来のフライス加工における明らかな利点です。カッターの動きがワークピースの動きと一致するため、オペレーターは切断プロセスの視認性が向上します。このため、従来のフライス加工は複雑な形状や精密機械加工に特に適しています。

従来のフライス加工の最初の切削動作は、上昇フライス加工と比較して、より低い力で済みます。これにより、最初の係合中にワークピースが移動したり位置がずれたりする可能性が減少します。繊細なワークピースや治具のオプションが限られている状況では、従来のフライス加工により安定性が向上します。

従来のフライス加工の材料特性に徐々に侵入するため、特に脆性材料や複雑な形状を加工する場合に、工具破損のリスクが最小限に抑えられます。この段階的なアプローチにより、破損につながる可能性のある応力集中を引き起こすことなく、工具が材料に効果的に貫通することが保証されます。

従来のフライス加工は断続的な切削のため発熱が少ないアクション。これは、プラスチックや複合材などの熱損傷を受けやすい材料を扱う場合に特に有利です。従来のフライス加工では、熱関連の問題が軽減されるため、材料の完全性と寸法精度が維持されます。

クライムミリングと従来のミリングのどちらを選択するかは任意ではありません。それは、いくつかの要因の影響を受ける微妙な決定です。これらの要因の中で、次の 3 つの重要な側面が大きな影響を及ぼします。

ワークピースの材料の特性は、最適なフライス加工技術を決定する上で重要な役割を果たします。硬くて脆い材料は、従来のフライス加工を段階的に開始することで工具の破損を防ぐことができ、より柔らかい材料は上昇フライス加工で工具の摩耗が軽減されるという利点を活用できる可能性があります。

切削工具の形状、材料組成、およびコーティングは、フライス加工技術の選択に影響を与えます。上昇フライス加工の力に耐えたり、従来のフライス加工の利点を活用したりするように設計された工具は、加工プロセスの効率と精度を向上させます。

剛性と安定性は、 製粉機 どの技術を効果的に使用できるかを決定する上で極めて重要です。剛性を強化して設計された最新のマシニング センターは、クライム ミーリングの利点を活用できますが、剛性の低いセットアップでは従来のミーリングに傾いている可能性があります。

実際の応用の領域では、クライムフライス加工と従来のフライス加工のどちらを選択するかは、当面の加工タスクの固有の特性に左右されます。各テクニックが優れているシナリオは次のとおりです。

重機製造や自動車製造など、素早い材料除去が必要な業界は、より高い送り速度と効率的な切りくず排出を促進するクライムミリングの機能の恩恵を受けます。

航空宇宙、医療機器、またはハイエンド家庭用電化製品向けのコンポーネントの場合、より微細な切りくずを生成し、蓄積エッジの形成を軽減するクライム ミーリングの傾向により、優れた表面仕上げが保証されます。

セラミックやガラスなどの破損しやすい繊細な素材には、従来のフライス加工による段階的なエンゲージメント戦略が適しています。同様に、視認性の向上が必要な複雑な形状のコンポーネントは、従来のフライス加工の後退動作の恩恵を受けます。

堅牢なワーク固定具のオプションが限られている場合、従来のフライス加工では、初期の切削抵抗が低いため、初期のかみ合わせ中に安定性が向上します。

クライムミリングと従来のミリングのどちらかを選択する場合、それらの性能を総合的に評価することが不可欠です。各技術には明確な利点と制限があり、加工結果に大きな影響を与えます。以下は、さまざまな機能にわたるパフォーマンスの詳細な比較です。

基本的な違いの 1 つは切断方向にあります。クライムフライス加工では、カッターがワークの動きと同じ方向に回転しますが、従来のフライス加工ではカッターがワークの動きと逆方向に回転します。

表面仕上げの点では、登りフライス加工の方が優れた結果が得られる傾向があります。これは、構成エッジ形成の傾向が減少し、より微細な切りくずが生成され、その結果、機械加工されたコンポーネントの表面がより滑らかで洗練されたものになるためです。

工具寿命は重要な考慮事項であり、この点においては登りフライス加工が大きな利点を持っています。クライムミリングで使用される工具は、摩耗が減少し、工具のたわみが減少するため、寿命が長くなる傾向があります。この長寿命により、工具の交換頻度が低減されるだけでなく、コスト効率も向上します。

摩擦と発熱は機械加工において重要な役割を果たします。クライムフライス加工は、従来のフライス加工と比較して摩擦と熱の発生が少ないという点で優れています。制御された切削動作と最小限の工具のたわみにより、熱の蓄積が低減され、ワークピースと切削工具の両方に対する熱損傷のリスクが軽減されます。

加工中の振動も重要なパラメータです。クライムミーリングのよりスムーズな切削動作は振動の低減につながり、特に厳しい公差が不可欠な用途において、加工精度と全体的なワークの品質を向上させます。

クライムミリングにはさまざまな利点がありますが、その制御性はより要求が厳しくなります。工具がワークピースに引き込まれる初期の傾向を緩和するには、細心の注意を払ったセットアップと固定が必要です。対照的に、従来のフライス加工では、特に初期のかみ合い時の制御がより容易になります。

材料の適合性に関しては、クライムミリングは多用途性を示し、硬い材料と柔らかい材料の両方に効果的に対応します。この多用途性により、幅広い機械加工タスクに適した選択肢となります。逆に、従来のフライス加工は、ワークピースへの段階的な進入が硬い材料により適しているため、硬い材料にはより適しています。

ワークの引き込みのリスクを考慮すると、上昇フライス加工の方が脅威は軽減されます。適切な固定およびセットアップ技術によりリスクが大幅に軽減され、薄いワークピースや繊細なコンポーネントに適したものになります。

最後に、2 つの技術のどちらを選択するかは、特定の加工操作によって異なります。クライムミーリングは、特に硬い材料や薄いワークピースの仕上げ加工に威力を発揮します。一方、従来のフライス加工は、柔らかい材料や厚いワークピースを扱う荒加工に適しています。

特徴 | クライムミリング | 従来のフライス加工 |

切断方向 | カッターはワークと全く同じ方向に回転します | カッターはワークと逆方向に回転します |

表面仕上げ | より良い | 悪い |

工具寿命 | より長いです | 短い |

摩擦と熱 | 少ない | もっと |

振動 | 少ない | もっと |

コントロール性 | より困難 | より簡単に |

材質への適性 | 硬い素材と柔らかい素材 | 硬い素材のみ |

ワーク引き込みの危険性 | 少ない | もっと |

推奨 のために | 仕上げ加工、硬い材料、薄いワーク | 荒加工、軟質材、厚物ワーク |

2 つのタイプのフライス加工について最終的な判断を下す前に、2 つのタイプのフライス加工の長所と短所を比較検討することをお勧めします。

· より良い表面仕上げを実現: 切りくずがカッターから押しのけられるため、摩擦と熱が軽減されます。これは工具寿命の向上にも役立ちます。

· 工具寿命の向上: 摩擦と熱の低減により、切削工具の寿命が延びます。

· 摩擦と熱の低減: 切りくずはカッターから押し出され、摩擦と熱の低減に役立ちます。これは工具寿命の向上にも役立ちます。

· 振動が少ない:切りくずがカッターから遠ざけられるため、振動が軽減されます。これは、繊細なワークピースや薄い材料で作られたワークピースの場合に問題になる可能性があります。

· ワークがカッターに向かって引っ張られる可能性が低い: 切削力がより均等に分散されるため、ワークがカッターに向かって引っ張られるのを防ぎます。

· 制御が容易: 切削力がより均一に分散されるため、機械の制御が容易になります。

· 幅広い材料に適しています: 従来のフライス加工は、硬い材料と柔らかい材料の両方に使用できます。

· 荒加工と仕上げ加工の両方に利用可能: 希望する表面仕上げに応じて、従来のフライス加工を荒加工と仕上げ加工の両方に使用できます。

· 制御がより困難になる可能性があります。ワークピースがカッターに向かって引っ張られる可能性があり、工具がふらつく可能性があります。

· すべての材料に適しているわけではありません。クライム フライス加工は、ワークピースの欠けや亀裂の原因となる可能性があるため、非常に硬いまたは脆い材料には使用しないでください。

· 表面仕上げが悪くなる: 切りくずがカッターに向かって引っ張られるため、摩擦と熱が増加する可能性があります。これにより工具寿命も短くなります。

· 工具寿命の短縮: 摩擦と熱の増加により、工具の寿命が短くなる可能性があります。

· 摩擦と熱の増加: 切りくずはカッターに向かって引っ張られるため、摩擦と熱が増加する可能性があります。これにより、ワークピースが振動する可能性もあります。

· 振動が大きくなる: 切りくずがカッターに向かって引っ張られるため、ワークピースが振動する可能性があります。これは、繊細なワークピースや薄い材料で作られたワークピースの場合に問題になる可能性があります。

· ワークピースが振動する可能性が高くなります: 摩擦と振動が増加すると、ワークピースが振動する可能性があります。これは、繊細なワークピースや薄い材料で作られたワークピースの場合に問題になる可能性があります。

各技術の利点は明らかですが、安全性は依然として重要な考慮事項です。クライムミリングと従来のミリングには、それぞれ独自の安全上の考慮事項があります。

クライムミーリングは切削力をワークピースに向ける性質があるため、その利点はさらに高まりますが、より高い警戒心が必要です。オペレーターは、ワークピースの過度の動きや衝突の可能性を防ぐために、確実に固定し、プロセスを注意深く監視する必要があります。

従来のフライス加工では初期切削抵抗が低いため安定性が得られますが、材料に切り込む際には慎重な考慮が必要です。オペレータは、ワークピースの位置ずれを防ぐために、ツールが適切に係合していることを確認する必要があります。

フライス加工の複雑な領域では、クライムフライス加工と従来のフライス加工のどちらを選択するかによって、プロセスのリズムが決まります。どちらの技術にもそれぞれ長所と落とし穴があり、最適な選択は材料特性から加工までのさまざまな要因によって決まります。精度の要件。各テクニックの複雑さをマスターし、加工ニーズの微妙な違いに合わせて調整することで、効率、精度、品質の最高基準を満たす加工タスクを確実に成功させることができます。