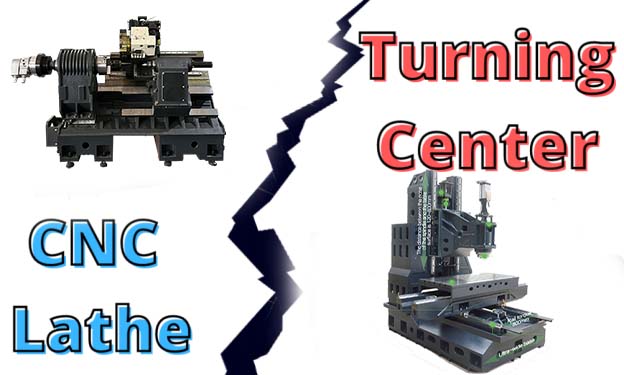

ターニングセンターと旋盤は、ワークショップでの重要な議論として機能します。今日は、これらのマシンについての洞察を明らかにします。その動作原理、構造、運用について詳しく説明します。提供されるすべての詳細は、専門知識と権威を保証します。

どちらの機械もワークを回転させます。ターニング センターでは精度が最も重要であり、最大 5,000 RPM (多くの場合それ以上) を達成します。標準的な旋盤は、モデルにもよりますが、2,500 RPM 付近を推移する場合があります。

ターニングセンターは、迅速な自動工具移動を提供します。逆に、従来の旋盤は手動調整に依存しています。したがって、速度と効率は乖離します。

継続的かつ正確に材料を除去することが重要です。ターニングセンターでは一貫性が向上しますが、旋盤ではより多くの手動介入が必要になる場合があります。

ターニング センターを使用すると、一貫した中断のない切断が保証されます。一方、旋盤では定期的な停止が必要になる場合があります。

旋盤はオペレーターのスキル次第で素晴らしい仕上がりを実現します。しかし、正確な制御を備えたターニングセンターは、均一性と仕上がりの点で優れていることがよくあります。

効果的な切りくず形成により、工具の摩耗が最小限に抑えられます。旋盤やターニング センターではさまざまなチップ ブレーカーが使用されますが、ターニング センターには高度な切りくず管理システムが組み込まれていることがよくあります。

ターニングセンターは自動送りシステムを備えています。 旋盤は、電力供給を行っている間、多くの場合、最適な供給速度を得るために手動で調整する必要があります。

旋盤では、オペレータが手動で工具角度を設定します。ターニングセンターは CNC 制御を利用し、最適な切断のための正確な角度設定を保証します。

深さの正確な制御がターニングセンタの利点を決定づけます。旋盤には細心の注意を払った手動校正が必要です。

旋盤では RPM 調整が可能ですが、ターニング センターではきめ細かな制御が可能で、最適なパフォーマンスを実現するためにリアルタイムで条件を調整します。

切削抵抗を監視することで工具の損傷を防ぎます。ターニングセンターはセンサーが内蔵されているため優れています。旋盤は手動であるため、オペレーターの経験に依存します。

ターニングセンターのタレット操作は自動化されており、複数のツールが収納されています。旋盤にはタレットが付いていますが、多くの場合、手動で工具を交換する必要があります。

ターニングセンターは多軸であることが多く、動きをシームレスに同期させます。主に 2 軸の旋盤では、複雑なタスクを手動で調整する必要があります。

効率的な冷却剤 応用 工具の寿命を保証します。ターニングセンターは目標を絞ったクーラント供給を提供しますが、旋盤は汎用システムを備えている場合があります。

ターニングセンターは高度なクランプ方式を採用し、ワークの安定性を確保します。旋盤では、チャックやフェイスプレートなど、より伝統的な方法が使用されます。

ターニング センターには自動刃物台が備わっています。旋盤では刃物台が手動であるため、定期的な調整が必要です。

どちらのマシンも前進および後進の操作が可能です。しかし、 ターニングセンター 方向を素早く切り替え、操作を最適化します。

旋盤はサポートにセンターまたはステディを使用します。高度な心押し台設計を備えたターニングセンターは、堅牢なワークサポートと位置合わせを提供します。

両方の機械の中心となるのはベッド フレームであり、支えて安定させます。耐久性の高い鉄製なので、作業中にしっかりとした剛性を発揮します。頑丈なベッドフレームがなければ、精度を達成することはできません。

主軸台は左端にあり、主軸を保持しています。高品質ベアリングによりスムーズな回転を保証します。主軸台には、動力を伝達するために不可欠な機械の駆動コンポーネントが収納されています。

現代のターニングセンターは主にこれを採用しています。単一のツールポストの代わりに、タレットは複数のツールを保持します。作業間の移行が迅速になり、ワークフローが最適化されます。

心押し台は主軸台の反対側に配置され、追加のサポートを提供します。長い棒のような材料は、この構造の恩恵を受けます。高度な機械では、心押し台に工具を保持することもできます。

ベッドの上にあるキャリッジは工具を縦方向に移動します。 精度 この運動においては最も重要です。ほとんどの旋盤やターニング センターは、正確な切削を保証するためにこの点を優先しています。

重要な部品である親ネジはキャリッジを駆動します。その回転運動はキャリッジの直線運動に変換されます。すべての回転は正確である必要があり、ツールの位置に影響します。

ワークピースの保持に不可欠なチャック システムは、さまざまな設計が施されています。 3 つの顎を使用するものもあれば、4 つの顎を使用するものもあります。いずれにしても、しっかりしたグリップとアライメントは交渉の余地がありません。

これらにより、キャリッジの真っ直ぐな動きが保証されます。精密に研磨された表面により、スムーズな移行が容易になります。それらの調整は最終製品の品質に直接影響します。

クロススライドはベッドに対して垂直に工具を横方向に移動させます。旋盤とターニングセンターは両方とも、切削の深さ制御にこのコンポーネントを使用します。

クロススライドに取り付けて角度調整が可能道具の動き。特に複雑なデザインにおいて、カットの多様性が高まります。

ここで電源遷移が発生します。ギアボックスにより主軸の速度が変化し、多様な作業が可能になります。洗練された設計が機械の効率を決定します。

スピンドル穴はワークピースの最大直径を定義します。どちらのマシンタイプも、さまざまなスピンドルボアサイズを備えています。ワークの適合性はこれらの寸法によって決まります。

迅速なツールの切り替えが容易になります。生産性の高い環境では、迅速な変更メカニズムが非常に重要であることがわかります。ダウンタイムを最小限に抑えることが常に最優先事項です。

CNC パネルは主にターニング センターで使用され、操作をガイドします。事前にプログラムされた指示によりツールの動きが決まります。自動化により精度と再現性が高まります。

マシンの起動を制御します。始動と停止が楽になり、運転中の制御が向上します。

安全ガードはユーザーを保護するために必須です。潜在的な怪我を防ぐために可動部品を安全ガードで囲みます。開始する前に、必ず所定の位置にあることを確認してください。

刃物台は従来の旋盤の切削工具を保持します。調整機能がその主な特徴であり、ツールの位置決めに役立ちます。

モータードライブはセットアップ全体に電力を供給します。馬力などのモーター仕様により、機械の能力が決まります。パワーと効率のバランスが重要です。

対面の操作から始めます。ターニングセンターは高速スピンドルを利用し、ワークピースから材料を迅速に除去できます。一方、旋盤では主軸速度が異なり、フェーシング手順の品質と速度に影響を与える可能性があります。

ターニングセンターでの溝入れには、正確な深さの切削が必要です。多くの場合、CNC コントローラーが溝加工プロセスを管理します。従来の旋盤は手動入力に依存しており、溝の精度に影響を与えます。

ストックからピースを分離する場合は、パーティングを使用します。ターニングセンターは、その厳格なセットアップにより精度が向上します。対照的に、旋盤ではこの作業にオペレーターの専門知識が必要です。

スレッドの作成は多くの分野で不可欠になっています 自動車部品。ターニングセンターには高度なコントローラーが搭載されており、完璧なねじピッチを保証します。旋盤では、ねじ山の一貫性を確保するためにオペレーターのスキルが必要です。

材料需要に穴が生じる ボール盤。自動冷却システムを備えたターニングセンターは、ドリルの最適なパフォーマンスを保証します。旋盤では手動でクーラントを塗布する必要があり、プロセスが遅くなる場合があります。

表面の質感を重視するには、ローレット加工を使用します。ターニングセンターは再現可能なテクスチャーを提供できますが、旋盤はオペレーターの技術に依存して独自のパターンを提供します。

テーパ旋削加工により傾斜面を実現します。ターニングセンターは高度なアルゴリズムを使用し、一貫したテーパーを保証します。旋盤は手動で調整する必要があるため、ばらつきが生じる可能性があります。

形状が複雑になると、旋削加工が必要になります。 CNC 機能を備えたターニング センターでは、複雑な形状が可能です。逆に、旋盤はオペレーターの専門知識に依存します。

中心を外れた形状の場合は、偏心旋削加工を使用します。高度なフィードバック システムを備えたターニング センターが精度を保証します。旋盤は細心のセットアップ調整が必要です。

ネッキングにより特定の場所の直径を縮小します。ターニングセンターは自動工具補正の恩恵を受けます。旋盤には手動校正が必要です。

ワークピースの下から材料を除去することはアンダーカットです。ターニングセンターは高速工具を使用し、きれいなアンダーカットを保証します。旋盤では慎重な工具選択が必要です。

リーマ加工で穴精度を高めます。工具剛性を誇るターニングセンターで安定した穴径を実現します。旋盤では、オペレーターは精度に細心の注意を払う必要があります。

研削加工により美しい仕上がりを実現します。統合された研削ユニットを備えたターニングセンターは、優れた仕上げを約束します。旋盤には個別の研削セットアップが必要です。

空洞化によってオブジェクトの内部から材料を除去します。ターニングセンターは一定の中空深さを保証します。ただし、旋盤では深さにばらつきが生じる場合があります。

コンタリングを使用してワークピースのプロファイルを定義します。適応制御技術を備えたターニングセンターは正確な輪郭を提供します。旋盤はオペレーターのスキルに依存します。

滑らかなエッジはフィレット加工によって実現されます。ターニングセンターは正確な半径測定を保証します。旋盤では望ましい結果を得るために手動で調整する必要があります。

手術 | ターニングセンター | 旋盤 |

対面 | 自動化された高精度の CNC 制御 | 手動操作、スキル依存 |

溝入れ加工 | 正確な深さと幅、CNCプログラミング | 手動制御、深さは異なる場合があります |

別れ | 自動工具交換、正確かつ迅速 | 手動工具交換、時間がかかる |

ねじ切り | 多点、正確なピッチ、CNC 制御 | 単一ポイントの手動ピッチ設定 |

掘削 | 高速、自動センタリング、豊富なツール | 手動センタリング、制限速度 |

ローレット加工 | 均一なパターン、CNC 精度 | 手動のため、パターンの一貫性が異なる場合があります |

テーパー旋削加工 | 自動角度設定、高精度 | 手動角度設定、オペレータのスキル依存 |

フォームターニング | 複雑な形状、CNC制御 | シンプルなフォーム、手動操作 |

偏心旋削加工 | コンピューター制御のオフセット、高精度 | 手動オフセット、高度なスキルが必要 |

ネッキング | 均一な減速、CNC 精度 | 手動、一貫性は異なる場合があります |

アンダーカット | CNC の精度、再現性 | 手動、一貫性を保つにはスキルが必要 |

リーミング | 高速かつ正確な穴のサイジング | 手動、ツールとオペレーターに依存 |

研削 | アタッチメントも充実、高精度 | 一部旋盤限定、手動 |

空洞化 | 自動化された一貫した深さ | 手動深さチェック |

輪郭加工 | 複雑なプロファイル、CNC 制御 | テンプレートの手動フォロー |

切り身加工 | 正確な半径設定、CNC 制御 | 手動、半径の一貫性は異なる場合があります |

ターニングセンタと旋盤の作業種類表!

ターニング センターは CNC の精度を提供し、各操作で一貫した再現可能な結果を保証します。旋盤は複数のタスクにわたって変動を示す場合があります。

ターニング センタでは、公差が 0.0001 インチまで厳しい場合があります。手動旋盤は、熟練して使用すれば、0.001 インチの範囲を達成できます。

ターニング センタを使用すると、高度なフィードバック システムにより、より高い位置精度が得られます。対照的に、手動旋盤はオペレータのスキルに大きく依存します。

ターニングセンターは、表面粗さを Ra 0.8 μm 以下のレベルに抑えます。旋盤では結果が異なり、より滑らかに仕上げるには二次的な操作が必要になることがよくあります。

高度なターニング センターは剛性の高いツール ホルダーを使用します。これにより工具のたわみが最小限に抑えられ、正確な切断が保証されます。旋盤では、工具の品質によってはたわみが大きくなる場合があります。

ターニングセンターにはクーラントが装備されており、熱安定性を維持します。旋盤は熱が蓄積し、精度に影響を与える可能性があります。

ターニングセンターは自動校正メカニズムを備えており、一貫したパフォーマンスを保証します。旋盤での手動校正には経験とスキルが必要です。

ターニングセンターの高度なフィードバック ループにより、軽微なエラーが自動的に修正されます。旋盤はオペレーターの調整に依存します。

ターニング センターは複雑なフィードバック システムを利用し、工具とワークピースの位置合わせを保証します。旋盤はオペレーターの判断に大きく依存します。

CNC ターニング センターは高解像度機能を備えており、多くの場合 0.0001 インチの精度を達成します。手動旋盤では、オペレータの専門知識に応じて解像度が低くなります。

ターニング センターにはデジタル測定ツールが統合されていることが多く、正確な結果が得られます。旋盤では、マイクロメーターやノギスなどの外部ツールを使用します。

ターニングセンターの自動システムにより、完璧な軸調整が保証されます。旋盤ではオペレーターによる定期的なチェックが重要です。

ターニングセンタにはバックラッシをなくすための高度な機構が備わっています。旋盤ではバックラッシュを制御するために手動調整が必要です。

ターニングセンタでは、精密エンジニアリングにより主軸誤差が最小限に抑えられます。旋盤では主軸のエラーに対処するために定期的なメンテナンスが不可欠です。

ターニングセンターは、優れたエンジニアリングにより振れを効果的に制御します。旋盤では、工具の磨耗やセットアップの影響により、振れが大きくなることがあります。

最新のターニングセンターは、ぴったりとフィットするコンポーネントと高度なベアリングを使用して遊びを排除します。旋盤では遊びが問題となる場合があり、多くの場合、手動による修正が必要になります。

ターニングセンターはリアルタイムのフィードバック ループで動作し、進行に合わせて操作を調整します。旋盤にはこの動的調整機能がありません。

精密マシニング センターの領域では、サイクル速度はタスクを完了するのに必要な時間を表します。一般に、ターニング センターは高度なテクノロジーにより、より速いサイクル速度を実現します。

生産率を向上させるために、セットアップ時間を短縮することを優先します。ターニング センターは一般に、従来の旋盤と比較してセットアップ時間が短いことが特徴です。

部品のロードまたはアンロードにかかる時間は、生産に影響を与える可能性があります。通常、ターニング センターは積み下ろし速度を最適化し、運用効率を高めます。

どちらのデバイスもバッチ処理を処理しますが、ターニング センターは、特に大規模なバッチに対して優れた処理能力を発揮します。

ターニングセンターは、その進化した設計により、より高度な自動化を組み込んでいます。その結果、人間の介入が減り、より一貫した結果が得られます。

ツール交換の速度は、ダウンタイムを最小限に抑える上で重要な役割を果たします。ターニング センターは、その高度なメカニズムにより、迅速な工具交換機能を備えています。

効率的なプログラムのロードにより、シームレスな操作が保証されます。この分野では、ターニング センターがその洗練された制御システムで旋盤を上回ることがよくあります。

効率的なジョブ キューイングは、運用を合理化するために不可欠です。ターニング センターには優れたキュー システムが搭載されていることが多く、仕事が遅延なく並ぶことが保証されます。

マルチタスク機能により、生産性が大幅に向上します。旋回

スループットレート

アイドル時間

オペレーターの介入

冗長性

障害回復

スピンドル稼働時間

並列操作

ワークホールディング

仕事の準備

鋼材の取り扱い

アルミターン

真鍮加工

チタンの限界

プラスチックカット

高硬度材

合金の能力

非鉄

エキゾチックメタル

鋳鉄

熱膨張

表面硬度

脆性係数

潤滑の必要性

素材グリップ

チップの種類

耐摩耗性

送り・速度調整

長さ幅

縦方向の空間

工具保管庫

最大 20 個の異なるツールを収容できるストレージ ソリューション。

ターニング センターのユーティリティ接続は通常、背面にあるため、空きスペースが必要です。旋盤には側面にユーティリティ ポートがあるため、側面のクリアランスが必要です。

ほとんどのターニングセンターには、簡単に移動できるように車輪が付いています。従来の旋盤にはこの可動性が欠けており、重量のために特定の場所に固定されることがよくありました。

ターニングセンターは閉鎖的な性質を持っているため、効果的な換気システムが必要です。一方、旋盤はよりオープンであるため、そのような要件は少なくなります。

ターニングセンターは最大 2000 ポンドまで扱えますが、旋盤はその堅牢な構造により、多くの場合 3000 ポンド以上の重量制限があります。

旋盤は通常、安定性を確保するために頑丈なベースの上に設置されます。ターニングセンターは強化されたプラットフォームを備えており、安定性とパフォーマンスの両方を保証します。

将来の追加のために、ターニング センターには約 4 フィートの予約スペースが必要です。旋盤ではさらに多くのものが必要となり、場合によっては最大 6 フィートが必要になります。

旋盤はオープン構造のため、3 フィートの安全バッファが必要です。密閉された操作を行うターニング センターでは、わずか 2 フィートしか必要としません。

ターニング センターには、操作を容易にする複数のアクセス ドアが備わっています。対照的に、旋盤には通常、単一のエントリ ポイントが付属しています。

オペレーターの快適性を最適化するには、ターニング センターの半径 5 フィートが必要です。旋盤ではもう少し多くの半径 7 フィートが必要です。

ターニング センター パネルは平均 2x1.5 フィートで、直感的でコンパクトです。旋盤パネルは最大 3x2 フィートまで大きくすることができます。

ターニングセンターにはメンテナンスのために 4 フィートのスペースが必要です。旋盤では多くの場合、最大 6 フィートの広い面積が必要です。

統合された切りくず処理システムは、ほとんどのターニング センターに装備されています。旋盤には個別のビンが必要となり、設置面積が増加します。

ターニングセンターには冷却機構が組み込まれています。旋盤には外部システムが必要な場合が多く、追加のスペースが必要になります。

ターニングセンターには専用のローディングベイが装備されています。旋盤はその構造上、外部負荷機構に依存しています。

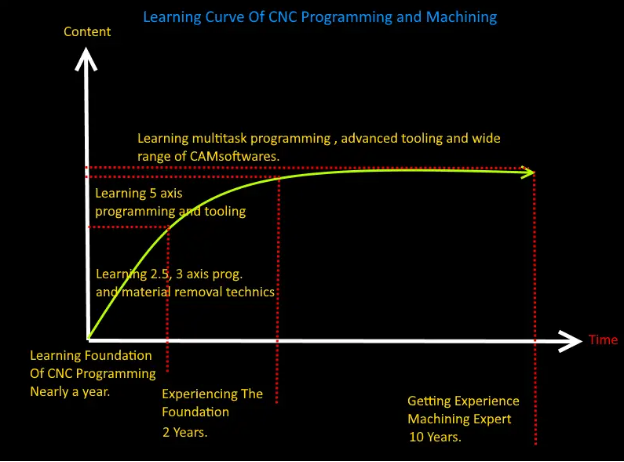

ターニングセンターと旋盤の使いやすさと学習曲線!

通常、ターニングセンターには専門のオペレータートレーニングが必要です。対照的に、旋盤、特に手動旋盤は、伝統的な機械加工の知識に依存しています。

ターニングセンターは高度な制御を誇ります。旋盤は主に手動タイプで、シンプルさを重視し直接機械制御で動作します。

ほとんどの旋盤は手動のカテゴリーに分類され、機械工が実際に操作します。逆に、ターニングセンターでは、正確な操作のために主にコンピューター数値制御 (CNC) が使用されます。

CNC を搭載したターニング センターは、使いやすいタッチ スクリーン インターフェイスを備えています。ただし、古い旋盤には、そのようなインタラクティブなインターフェイスがないことがよくあります。

CNC ターニング センターは、リアルタイムのエラー フィードバックを提供します。このような機能はほとんどの手動旋盤には備わっておらず、オペレーターは直接の経験に頼っています。

ターニング センターの場合、熟練した CNC プログラミング スキルが不可欠になります。手動旋盤はプログラミングを省略し、機械的な調整のみに重点を置きます

どちらのデバイスも工具のセットアップが必要ですが、ターニング センターでは操作が複雑なため、より高度なセットアップが必要になることがよくあります。

最新のターニング センターには高度な安全機構が組み込まれており、職場の危険を軽減します。旋盤の安全性は主にオペレータの警戒心と手動の安全装置によってもたらされます。

ターニングセンターは、作業に関する詳細な、多くの場合デジタルの文書を提供します。古い旋盤には、基本を強調した印刷されたマニュアルが付属しています。

ターニング センターの操作には、特定の CNC 経験が必要です。ただし、旋盤の操作は基礎的な加工スキルに基づいて行われます。

ターニング センターは、そのデジタル的な性質により、詳細なトラブルシューティング ガイドを提供します。旋盤、特に古いモデルにはこれらのガイドがないことが多く、オペレーターの知識に依存しています。

ターニング センターのメーカーは、機械の複雑さを考慮して包括的なサポートを提供することがよくあります。旋盤はシンプルであるため、特に古いモデルの場合、サポートが制限されている可能性があります。

Turning Centers のデジタル インターフェイスは、オペレータの入力に対して明確かつ簡潔な応答を提供します。一方、手動旋盤では、オペレータが機械の触覚フィードバックを理解する必要があります。

ターニングセンターには、より快適な操作を実現するための図などの視覚補助機能が組み込まれています。ほとんどの旋盤にはこれらの補助機能が備わっておらず、オペレーターは直感に頼らざるを得ません。

ターニング センターには、CNC の性質を考慮して、トレーニング用のシミュレーション オプションが含まれている場合があります。このようなシミュレーション機能は通常、旋盤にはありません。

どちらのデバイスも実地トレーニングが必須ですが、深さと長さはさまざまです。ターニングセンター

スキルの進歩

ターニング センターを習得すると、高度な CNC 操作に習熟できるようになります。対照的に、旋盤をマスターすると、中核となる手動加工技術が磨かれます。 結論ターニングセンターと旋盤では、さまざまな強みと特徴が示されます。動作原理からエネルギー消費まで、あらゆる側面が重要です。ワークショップを賢く装備しましょう。あなたの仕事やプロジェクトはあなたに感謝するでしょう。