スロットフライス加工は、自動車、航空宇宙、金型製造、そして一般エンジニアリングといった分野において、部品に精密なスロット、溝、キー溝を作成するために最も頻繁に使用されるCNC加工工程の一つです。アルミニウム、ステンレス鋼、あるいは硬化鋼のいずれの加工においても、結果は適切なスロットフライスカッター、超硬ソリッドエンドミル、インデックス式フライスカッター、そして安定したCNCマシニングセンターの選択に大きく左右されます。適切な切削パラメータ、ツールパス戦略、そして機械の剛性を用いることで、スロットフライス加工はより厳しい公差、より滑らかな表面仕上げ、そしてより長い工具寿命を実現できます。このガイドでは、スロットフライス加工ツール、加工技術、トラブルシューティングソリューション、そしてYangsen社の垂直マシニングセンターや5軸加工システムといった高度なCNC工作機械が、スロット加工アプリケーションにおいてどのように優れた性能と一貫性を実現するのかを解説します。

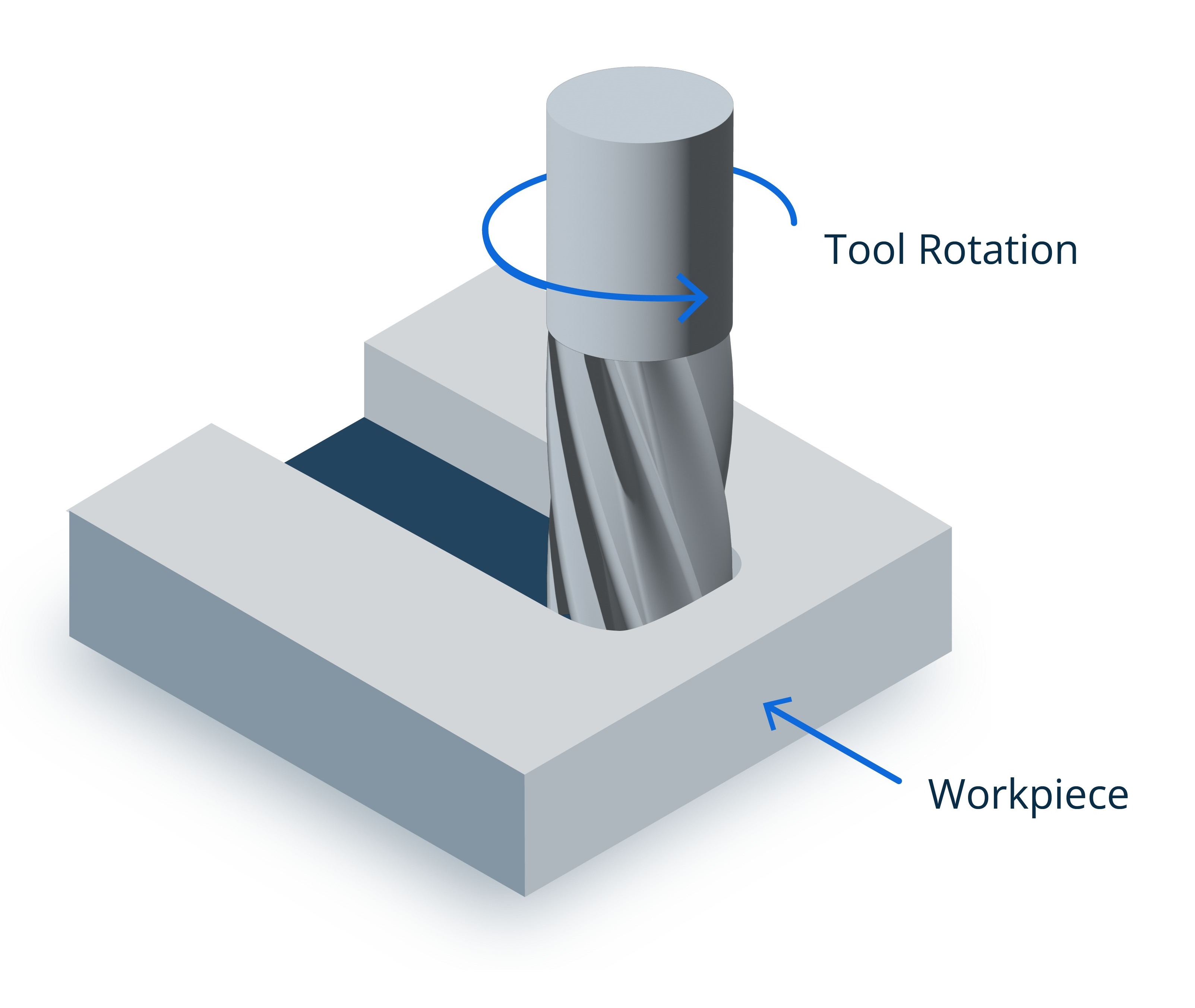

スロットフライス加工は、材料を除去し、ワークピースにチャネル、溝、またはキー溝を作成するために使用される機械加工プロセスです。 CNCフライス盤正面フライス加工や側面フライス加工とは異なり、スロットフライス加工では工具の全幅が切削されるため、切削中に工具が材料に囲まれます。そのため、スロット加工では工具剛性、切りくず排出性、加工安定性の面でより厳しい要件が求められます。

スロットの深さ、幅、形状は、用途に応じて様々です。一般的なスロットには、シャフト用のキー溝、機械固定具用のTスロット、止まり溝、そして金型や航空宇宙部品によく見られる深く狭い精密溝などがあります。スロットフライス加工は、アライメント、モーションコントロール、または機械的なロック機能を必要とする部品に広く使用されています。

切削力に対する材料の挙動は材料によって異なるため、精度を達成するには、適切なスロットフライスカッター、超硬エンドミル、またはスローアウェイ工具を選択し、適切な切削速度、送り速度、およびツールパス戦略を適用することが不可欠です。スロットフライス加工を正しく実行することで、特に安定性と剛性に優れたCNCマシニングセンターまたは5軸加工システムで加工する場合、高精度の寸法公差と一貫した再現性を実現できます。

適切な切削工具の選択は、正確かつ効率的なスロットフライス加工を実現するための最も重要な要素の一つです。スロットの形状、材料の硬度、加工条件によって、適切なカッター形状と工具材質が異なります。スロットフライス加工に最も一般的に使用される工具ソリューションには、超硬エンドミル、スローアウェイフライスカッター、そしてキーシートやTスロットフライス工具などのスロット専用カッターがあります。

超硬ソリッドエンドミル ステンレス鋼、合金鋼、チタンなどの硬質材料の高精度溝加工に最適です。優れた剛性、耐摩耗性、表面仕上げにより、寸法精度が重要となる深く狭い溝加工に最適です。高速加工やアルミニウムの溝加工には、研磨フルートまたはDLCコーティングを施したマルチフルート超硬工具が、切りくず排出性の向上と構成刃先の低減に役立ちます。

重い材料や大きな溝寸法の切削には、交換可能なインサートを備えたスローアウェイフライスカッターが優れたコスト効率を提供します。これらのカッターは、再研磨や工具本体全体の交換を必要とせず、インサートの交換が容易なため、長期生産に適しています。ワーク材種と切削速度の要件に応じて、インサート形状とTiN、TiAlN、AlTiNなどのコーティングを選択できます。

一部のスロット設計では、特に治具製作、金型製作、機械構造部品の加工において、キーシートカッター、スリットソー、Tスロットフライス加工工具などの専用工具が必要となります。これらの工具は、非標準のスロット形状を高い再現性で製造できるように設計されています。

適切な加工パラメータの設定は、安定したスロットフライス加工性能の実現、工具摩耗の最小化、そして寸法精度の維持に不可欠です。スロットフライス加工では、多くの場合、全幅の切削幅で切削するため、側面フライス加工や軽荒加工に比べて切削抵抗が高くなります。そのため、オペレーターは工具の種類と被削材に合わせて、主軸回転速度、送り速度、切込み深さ、クーラントの選定を慎重に調整する必要があります。

主軸回転速度(RPM)は、切削速度(Vc)、工具径、および材料の硬度に基づいて決定する必要があります。ステンレス鋼や工具鋼などの硬い材料は、過度の熱を防ぐために低いRPMが必要ですが、アルミニウムなどの柔らかい材料は、特に高速加工用に設計された超硬ソリッドエンドミルを使用することで、より高い速度で加工できます。

刃当たりの送り速度(fz)は、切り屑の厚さに大きな影響を与えます。送り速度が低すぎると、切削ではなく摩擦が発生し、早期摩耗や表面仕上げ不良につながる可能性があります。一方、送り速度が高すぎると、工具に過負荷がかかり、チャタリングや溝の変形が発生する可能性があります。溝加工では、適度な送り速度で安定した切り屑負荷を維持することで、工具寿命と加工安定性を維持できます。

切込み深さ(ap)とステップオーバー(ae)は、工具剛性と機械の能力に基づいて調整する必要があります。フルスロットの切削では、特に深い溝や狭い溝を加工する場合、一般的に控えめな深さ設定が必要です。より深い溝切りが必要な場合は、プログレッシブスロッティングまたはトロコイド加工戦略を適用できます。

効果的なクーラントと切りくず排出は、特に止まり溝での溝加工において不可欠です。フラッドクーラント、エアブラスト、そして場合によっては最小量潤滑(MQL)は、切りくずの詰まり、過熱、そして工具破損を防ぐのに役立ちます。アルミニウムや粘り気のある材料の場合、高圧クーラントや研磨されたフルート設計は、切りくず処理を劇的に改善します。

最適化された加工パラメータにより、均一なスロット幅、優れた表面仕上げ、そして工具寿命の延長が実現します。高剛性立形マシニングセンターまたは5軸CNC工作機械と組み合わせることで、様々な材料や用途において、スロット加工の制御性、再現性、効率性が向上します。

スロットフライス加工を成功させるには、適切な工具の選択と基本パラメータの設定だけでなく、最適な加工戦略の選択も重要です。カッターが材料に完全に食い込むため、熱、切削力、そして切りくず排出の管理が、精度と工具寿命の維持に不可欠となります。

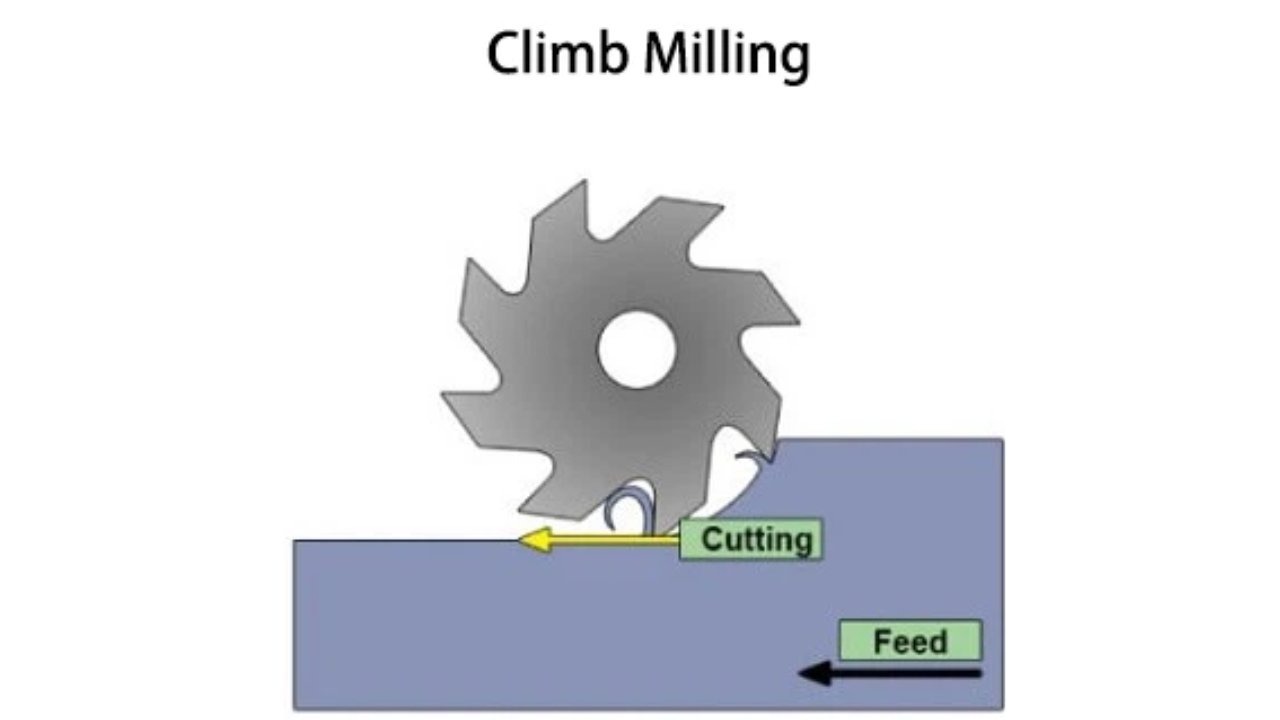

最も効果的なスロットミリング加工方法の一つは、ダウンカットです。ダウンカットでは、カッターが送り方向と同方向に回転します。この技術は切削圧力を低減し、より滑らかな表面を実現し、バリの発生を最小限に抑えます。従来のミリング加工は、不安定なセットアップや鋳物面の加工など、必要な場合にのみ使用できます。

深い溝や狭い溝の場合、プログレッシブスロット加工戦略により安定性が向上します。1回のパスで全深さを切削するのではなく、工具は一定の切削負荷を維持しながら徐々に溝を深くしていきます。この方法は振動を低減し、工具のたわみを防ぎます。特に小径の超硬ソリッドエンドミルを使用する場合に有効です。

トロコイド加工やアダプティブクリアリングといった高度なツールパスは、スロット加工においてますます多く利用されています。これらの加工方法は、一定のエンゲージメントを維持し、工具にかかるラジアル荷重を最小限に抑えます。これにより、送り速度の向上、発熱の低減、工具寿命の大幅な延長が可能となり、ステンレス鋼、インコネル、硬化工具鋼などの硬質材料に最適です。

高速加工(HSM)は、高精度スピンドルと高剛性ツールホルダーシステム(BT40、HSK-A63、またはCAT40)を備えた安定したCNCマシニングセンターを使用することで、スロットフライス加工にも大きなメリットをもたらします。小さなラジアルステップオーバーと高い送り速度の組み合わせにより、熱を制御しながらスムーズなスロット加工を実現します。

最後に、効果的な切りくず排出も見逃せません。止まり溝や深溝では、切りくずが溝内に詰まるのを防ぐため、クーラント、エアブラスト、またはMQLが必要です。切りくずが溝内に詰まると、破損、幅のオーバー、表面の傷などが発生する可能性があります。

スロットフライス加工は、精密な溝、キー溝、そして機械的な噛み合い機構が求められる多くの製造業において広く利用されています。スロットはアライメント、組立、そして荷重伝達に影響を与えるため、精度と再現性が非常に重要です。以下は、スロットフライス加工が最も一般的に使用されている業界です。

トランスミッションシャフト、ギア部品、エンジンハウジング、構造部品の加工に使用されます。

一般的なスロット タイプには、キー溝、位置合わせスロット、機能アセンブリ溝などがあります。

大量生産では、コスト効率と一貫した精度を実現するために、インデックス可能なフライスカッターが使用されることがよくあります。

要件: 厳しい許容範囲、再現性、安定したサイクル タイム。

軽量構造部品、ブラケット、燃料システム部品、エンジンマウント、動作機構などに適用されます。

材料には、アルミニウム合金、チタン、耐熱超合金などが含まれることがよくあります。

通常、超硬エンドミルと最適化されたツールパスを使用した高速加工が必要です。

重要な優先事項: 高い剛性、表面品質、および制御された熱変形。

冷却チャネル、ガイド スロット、深く狭い溝、精密な金型の詳細を加工するために使用されます。

材料には、プレハードン鋼、硬化工具鋼、高合金金型ブロックなどがあります。

5軸加工センター 一般的には高精度の垂直マシニングセンターが好まれます。

後処理を最小限に抑えるには、優れた寸法制御と滑らかな表面仕上げが必要です。

スロットフライス加工は、T スロット テーブル、ガイド レール、機械プレート、ハウジング、および固定具コンポーネントに不可欠です。

ワークピースは大きいことが多いため、剛性と機械の安定性が重要になります。

効率化のため、インデックス可能なスロットフライスカッターとキーシートツールが頻繁に使用されます。

重点: 耐久性、加工の柔軟性、大型 CNC マシンとの互換性。

治具、固定システム、コネクタ、医療機器部品、ロボット部品、精密ハウジングなどに適用されます。

小ロットおよびカスタマイズ要件には、多軸 CNC 加工センターが最適です。

表面仕上げと寸法公差は、特に組み立て部品にとって重要です。

1. スロットミリングに最適なツールは何ですか?

最適な工具は、材料とスロットの寸法によって異なります。超硬ソリッドエンドミルは精密加工や高硬度材料に最適ですが、刃先交換式フライスカッターは広いスロット幅や大量生産に適しています。

2. スロットミリングはどの CNC マシンでも実行できますか?

スロットフライス加工はほとんどのCNCフライス盤で可能ですが、精度と安定性は機械の剛性に依存します。最良の結果を得るには、立形マシニングセンター、またはBT40またはHSK工具クランプを備えた5軸CNC工作機械をご使用ください。

3. 深い溝をスロットフライス加工するときに工具の破損を防ぐにはどうすればよいですか?

段階的な切削深さを使用し、ラジアル方向の食い込みを減らし、切削屑排出のためにクーラントまたはエアブローを使用し、工具の過度な突き出しを避けます。トロコイドパスやアダプティブツールパスも負荷軽減に役立ちます。

4. スロットミリングに推奨される切削パラメータは何ですか?

刃当たり送り(fz)は中程度から始め、フルスロットエンゲージを使用する場合は切込み深さ(ap)を小さくしてください。切削速度は、ワーク材質、コーティングの種類、およびスピンドルの性能に基づいて決定する必要があります。

5. スロットミリングで表面仕上げを改善するにはどうすればよいですか?

ダウンカットを使用し、工具突出し量を短くすることでチャタリングを低減し、送りを下げた仕上げパスを使用し、適切なクーラントフローを確保します。剛性の高いCNC工作機械と精密工具ホルダーも仕上げ品質を向上させます。

6. スロット幅が大きくなりすぎることがあるのはなぜですか?

スロットが大きすぎる場合、通常は工具のたわみ、チャタリング、または不適切なツールパス戦略が原因です。切込み深さを減らし、機械の剛性を高め、送り速度を最適化することで、この問題を解決できます。

スロットフライス加工は、精密な溝、キー溝、構造チャネルを必要とする業界において、極めて重要な加工工程です。工具の選択から加工戦略に至るまで、送り速度、主軸回転速度、工具形状、切削片排出といったあらゆる細部が、精度、表面仕上げ、そして生産性に直接影響を及ぼします。適切な工具、切削パラメータ、そしてソフトウェア駆動型のツールパスを組み合わせることで、スロットフライス加工は、様々な材料や部品の複雑さにおいても、より予測可能で、効率的かつ再現性の高いものとなります。

しかし、スロットフライス加工の成功は工具だけでなく、それを支える機械にも大きく依存します。安定した主軸、精密なツールホルダーシステム、そして強力な振動制御機能を備えた高剛性CNCマシニングセンターは、スロット形状、公差の安定性、そして工具寿命を大幅に向上させることができます。だからこそ、適切な機械を選ぶことは、適切なカッターを選ぶことと同じくらい重要なのです。

Yangsen CNCでは、スロットフライス加工、キー溝加工、金型フィーチャ加工、多軸輪郭加工など、高精度フライス加工用途向けに特別に設計されたCNCマシニングセンターを設計・製造しています。当社の3軸立形マシニングセンターと5軸CNCソリューションは、高い剛性、熱安定性、そして高精度を誇り、航空宇宙、自動車、金型製造、高精度加工など、あらゆる産業に最適です。