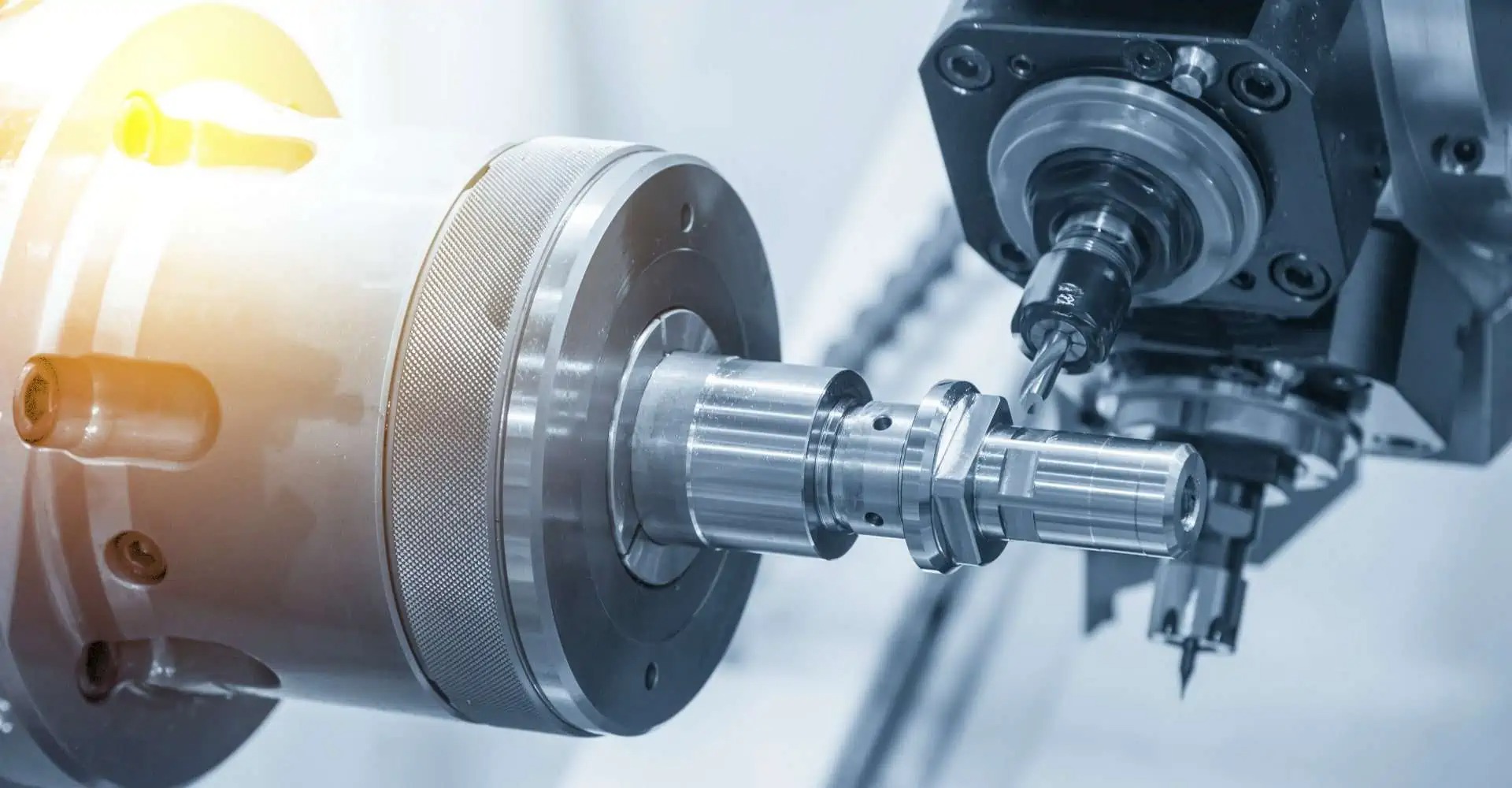

高精度フライス加工は、厳しい公差と一貫した品質が求められる現代の製造業において重要な役割を果たしています。航空宇宙、医療機器、自動車部品、金型製造などの業界では、厳しい性能基準を満たすために精密加工が不可欠です。標準的なCNCフライス加工と比較して、高精度フライス加工はミクロンレベルの精度、安定した再現性、そして優れた表面仕上げに重点を置いています。これらを実現するには、堅牢なCNC機械構造、信頼性の高いモーションコントロール、高品質の工具、そして最適化された加工戦略が必要です。

製品がより複雑になり、パフォーマンスが重視されるようになるにつれて、精密フライス加工はメーカーの効率性の向上、欠陥の削減、そして世界規模の生産における競争力のある品質の維持に役立ちます。

高精度フライス加工は、材料、工具、アプリケーション要件に応じて、通常±3~6μm(±0.003~0.006mm)以内の極めて厳格な寸法精度で部品を製造するために設計された加工プロセスです。この精度レベルにより、特に複雑な形状や重要な機能面の加工において、安定した公差、優れた再現性、そして高品質な表面仕上げが保証されます。

従来のCNCフライス加工と比較して、高精度フライス加工には、機械の剛性、熱安定性、精密な動作制御、そして最適化された切削パラメータの向上が求められます。金型製造、航空宇宙、医療機器、自動車部品、精密工学といった業界で広く利用されており、わずかな偏差でも性能、適合性、あるいは製品ライフサイクルに影響を与える可能性があります。

高精度フライス加工には、加工プロセス全体を通して精度、安定性、再現性を維持するように設計されたCNCシステムが必要です。ミクロンレベルの公差を実現するには、以下のコア要素が不可欠です。

堅牢な鋳鉄製の機械フレームが、精密加工の基盤となります。リブ補強された内部設計により剛性が向上し、重切削時の構造変形を最小限に抑えます。強力な振動減衰機能により、長い加工サイクルでも安定性を維持し、一貫した精度を実現します。

高精度リニアガイドウェイは、スムーズで再現性の高い軸移動を実現し、高精度ボールネジは位置決め精度を維持し、バックラッシュを最小限に抑えます。サーボモーターのダイレクトカップリングは、動作応答性を向上させ、誤差の蓄積を排除することで、高精度フライス加工に必要な安定した高精度なツールパスを実現します。

高速で熱安定性に優れたスピンドルは、スムーズな工具回転と安定した切削条件を実現します。BT、BBT、HSKなどのツールインターフェースシステムは、剛性と振れ制御を向上させます。閉ループフィードバックと熱補償を備えたCNC制御システムは、連続加工や高速加工時でも精度を維持します。

高精度フライス加工を実現するには、工具とワークの保持が重要な要素です。高度なCNC工作機械を使用しても、不適切な工具選定や不安定な固定具の使用は、振動、寸法偏差、チャタリングマーク、そして表面仕上げのばらつきにつながる可能性があります。精密加工は、適切な切削工具、最適な工具保持システム、そして安定した再現性のあるクランプ戦略の組み合わせにかかっています。

超硬ソリッドエンドミルは、その剛性と耐摩耗性から、精密フライス加工に広く使用されています。材質や仕上げ条件に応じて、PCD、CBN、コーティング超硬合金、またはダイヤモンドコーティング工具を選択することで、切削安定性の向上、発熱の低減、工具寿命の延長を図ることができます。刃先形状、ねじれ角、コーナー半径などの工具形状も、切りくず排出性と加工品質に影響を与えます。適切な工具タイプを選択することで、高精度仕上げ加工において安定した噛み合いと予測可能な性能を確保できます。

ツールホルダーの精度は、振れ、振動、そして工具摩耗に直接影響します。焼きばめ式ホルダーと油圧式ホルダーは、通常2~3μm以下の振れを実現し、より滑らかな切削とより精密な表面仕上げを可能にするため、精密アプリケーションに適しています。工具バランス調整は、高スピンドル回転数においては同様に重要であり、チャタリングを防止し、寸法再現性を向上させるのに役立ちます。

堅牢で再現性の高いクランプシステムにより、加工中もワークピースの安定性が確保されます。精密バイス、ゼロポイントクランプシステム、モジュラー式治具により、精度を維持しながら迅速な位置決めが可能です。薄肉部品や繊細な部品の場合は、バキューム治具やソフトジョーを使用することで変形を防止できます。ワークピースをしっかりと保持しながら、応力を最小限に抑え、一貫した幾何学的アライメントを維持することが目的です。

軽いステップオーバーと適切な切削片負荷の維持により、切削抵抗と工具のたわみを低減できます。この戦略は、仕上げ加工時の安定性を向上させ、特に微細な表面において一貫した寸法精度を実現します。

高速加工により、切削圧力を低減しながらスムーズな動作が可能になります。スピンドル回転速度の向上と軽い切削を組み合わせることで、より良好な表面仕上げが得られ、熱の蓄積が軽減され、精度と工具寿命の両方が向上します。

アダプティブツールパスは、工具のエンゲージメントを一定に保ち、突然の方向変化を最小限に抑えます。このアプローチにより、振動が低減され、加工中の予測可能性が向上し、複雑な形状や複数面のフィーチャにおける公差の安定性が維持されます。

荒加工は効率的な材料除去に重点を置き、仕上げ加工は最適化されたパラメータを用いて最終寸法を実現します。この2つの工程を分離することで、部品の安定性、応力の低減、高い再現性と良好な表面品質の確保につながります。

| 材料 | 特徴 | 精密フライス加工の考慮事項 |

| アルミニウム | 軽量、良好な加工性、高速切削応答 | 高いスピンドル速度、鋭利な超硬工具または PCD 工具を使用し、スムーズな切りくず排出を実現して、構成刃先を回避し、表面仕上げを維持します。 |

| ステンレス鋼 | 切削時の硬度と発熱が向上 | コーティングされた超硬工具、制御された送り速度、安定した冷却水の流れにより、熱変形が低減され、公差の安定性が維持されます。 |

| チタン | 強くて熱伝導率が低く、振動を起こしやすい | 工具の摩耗や変形を防ぐには、堅固な工具保持、低い切削速度、一貫したチップ負荷、熱制御の切削戦略が必要です。 |

| 硬化鋼 | 金型や精密工具に使用され、高強度 | 仕上げには、多くの場合、CBN またはセラミック ツール、軽い仕上げパス、および正確なスピンドル制御が必要となり、優れた表面仕上げと一貫した許容誤差を実現します。 |

精密フライス加工は、微細なディテール、滑らかな表面、そして厳しい公差が求められる金型製造において広く利用されています。安定した加工戦略と正確な仕上げにより、金型は寸法基準を満たし、研磨や手作業による調整といった後加工の負担を軽減できます。

航空宇宙部品は、安全性と性能を確保するために、複雑な形状と高い精度が求められることがよくあります。高精度フライス加工は、タービン部品、ブラケット、ハウジング、構造部品において、一貫した公差、軽量構造、そして信頼性の高い取り付けを実現します。

インプラント、外科用器具、歯科補綴物などの医療部品には、一貫した再現性と厳格な寸法精度が求められます。高精度フライス加工により、医療用途に適した表面品質を維持しながら、複雑な形状を確実に製造することが可能になります。

自動車および精密工学分野において、高精度フライス加工は、エンジン部品、トランスミッション部品、高性能機械アセンブリの正確な製造を保証します。信頼性の高い精度は、機能性、互換性、そして量産の安定性を支えます。

振動とびびりは精密フライス加工において一般的な問題であり、寸法精度の悪化、表面仕上げの劣化、工具寿命の短縮につながる可能性があります。原因としては、固定具の強度不足、工具の突出し長さの不足、工具バランスの乱れ、不適切な切削パラメータなどが挙げられます。解決策としては、剛性の高い工具保持システムの使用、工具長の短縮、高速回転に適した工具バランスの取れた設計、送り速度と主軸回転数の最適化などが挙げられます。また、ステップオーバー値の調整やより滑らかなツールパスの使用も、仕上げ加工中の切削安定性の維持に役立ちます。

工具の摩耗や過度の振れは、部品公差、形状精度、そして表面仕上げに悪影響を及ぼす可能性があります。材料の硬度、不適切な切削速度、潤滑不足、低品質の工具ホルダーといった要因は、摩耗を加速させます。これらの問題を最小限に抑えるには、高性能の超硬工具またはコーティング工具を使用し、焼きばめ式または油圧式ホルダーを用いて振れを仕様範囲内に維持する必要があります。定期的な工具のモニタリング、プリセット、そして定期的な交換は、安定した再現性の高い切削品質を確保するために重要です。

長い加工サイクル中の温度変化は、ワークピースと機械部品の両方に熱変形を引き起こす可能性があります。その結果、公差の変動やバッチ間の寸法不一致が生じる可能性があります。解決策としては、熱補償システムを備えた機械の使用、適切なクーラント流量の確保、作業場の温度の安定化などが挙げられます。加工前のウォームアップサイクルや段階的な仕上げ加工も、精密部品の加工における寸法安定性の維持に役立ちます。

薄肉部品や剛性の低い材料は、切削圧力によって変形する可能性があります。その結果、精度の低下、波打ち、仕上げのばらつきが生じる可能性があります。最適な加工力、低い切込み深さ、そして安定した切削片負荷により、歪みを最小限に抑えることができます。ワーク保持も重要な役割を果たします。ソフトジョー、追加の支持点、バキュームフィクスチャー、あるいはカスタムクランプソリューションを用いることで、最終仕上げパスにおける微小な動きを防ぎ、形状精度を維持することができます。

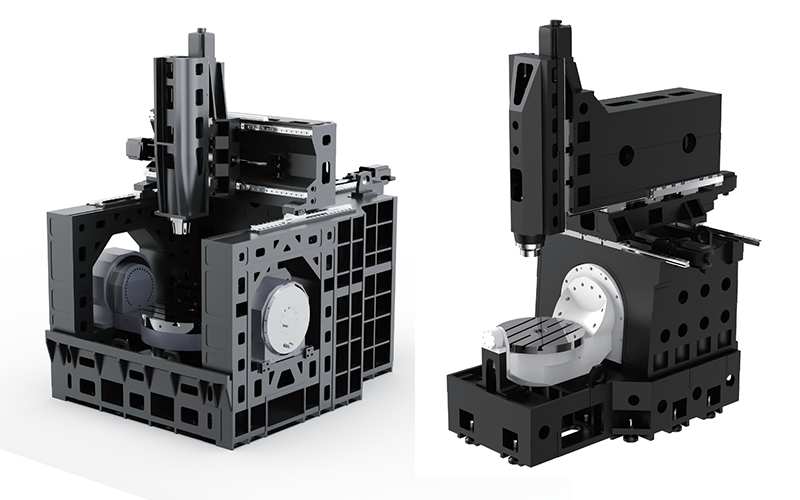

5軸トラニオン加工センター 複数の面、角度のある形状、複雑な輪郭を持つ精密部品に最適です。トラニオン構造により、多軸同時動作が可能になり、段取り時間の短縮と形状精度の向上を実現します。安定した剛性、短い工具長、スムーズな動作制御により、高価値部品の厳しい公差と優れた表面仕上げを実現します。

高速 立形マシニングセンター 精密仕上げ、金型部品、小型から中型部品の加工に最適です。コンパクトな構造と高速スピンドル回転数により、スムーズな切削性能と低い切削圧力を実現します。精密なモーションコントロールと熱安定性により、精密アプリケーションにおいて再現性を維持し、優れた表面品質を実現します。

ブリッジ型または ガントリーCNCマシン 強固な構造剛性と広い加工範囲を備え、金型や大型精密部品の加工に適しています。安定したフレーム設計により、特に重切削や長サイクル加工において、加工中の変形を最小限に抑えます。高度な駆動システムと位置決め精度により、広い加工面積にわたって高精度が求められる用途において、信頼性の高い性能を発揮します。

高精度フライス加工はどの程度の精度を実現できるのでしょうか?

高精度フライス加工では、材料、工具、機械構成に応じて、通常±0.003~0.01 mmの公差を維持できます。熱安定性、スピンドルの状態、工具の振れなどの要因も最終的な精度に影響します。

工具の振れは本当に精密加工に影響するのでしょうか?

はい。3~5μmの振れでも、仕上げ品質、公差の一貫性、そして工具寿命に影響を与える可能性があります。焼きばめ式または油圧式の工具ホルダーを使用すると、振れを低く抑え、高精度仕上げ加工時の安定性を向上させることができます。

精密加工において熱制御が重要なのはなぜですか?

切削中に発生する熱は、機械とワークピースの熱膨張を引き起こし、寸法誤差につながる可能性があります。クーラントの安定性、ウォームアップルーチン、そして熱補償は、長い加工サイクルにおいても精度を維持するのに役立ちます。

精密作業には必ず 5 軸マシンが必要ですか?

必ずしもそうではありません。3軸または4軸加工機は、単純な形状であれば高精度な結果を得ることができます。しかし、5軸加工機は、複数の段取りを削減したり、複雑な面変化を加工したりする際に、精度が向上します。

精密フライス加工において、なぜ荒加工と仕上げ加工を分けるのでしょうか?

荒加工では内部応力、熱、または軽微な変形が生じる可能性があります。最適化されたパラメータを用いた専用の仕上げパスにより、最終的な精度、一貫した公差、そしてより優れた表面仕上げが保証されます。

高精度フライス加工は、精度、再現性、そして安定した表面品質が求められる現代の製造業において重要な役割を果たしています。適切な機械構成、工具システム、加工戦略、そしてプロセス制御により、メーカーは様々な業界や材料において、一貫した公差と高い生産信頼性を実現できます。

複雑で価値の高い部品の需要が高まり続ける中、効率を向上し、厳しい品質要件を満たすために、精密機械加工能力への投資が不可欠になっています。

加工性能の向上や精密アプリケーションに適した CNC ソリューションの選択をお考えの場合は、当社のチームがサポートとカスタマイズされた推奨事項を提供できます。