このガイドでは、高速加工の速度と送りの本質について詳しく説明します。私たちの焦点は、CNC オペレーションの最適化を支援することです。包括的な洞察が得られ、加工の実践を効率的に強化できます。

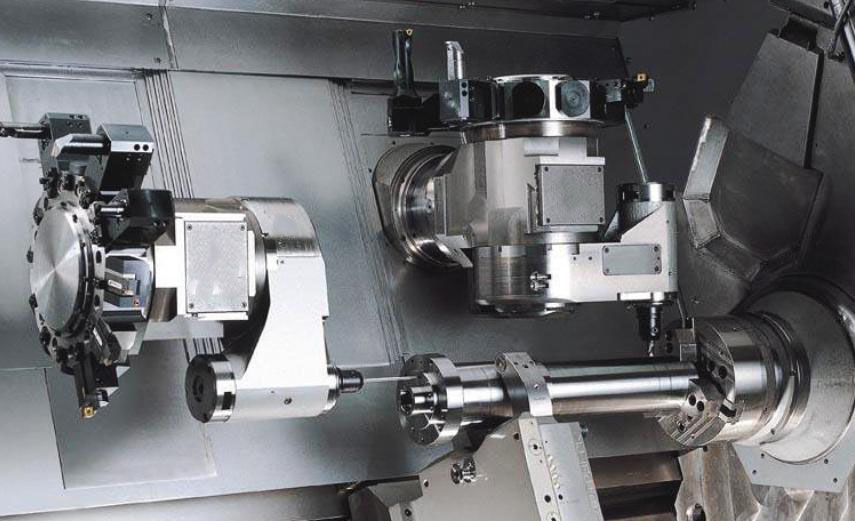

高速機械加工 (HSM) は、製造で使用される切削プロセスです。これには、高い主軸速度と送り速度が必要です。この方法では、多くの場合 10,000 を超える RPM (1 分あたりの回転数) が使用されます。送り速度は 1,000 ミリメートル/分 (mm/min) を超える場合があります。

HSM では、切削工具が高速に移動するため、サイクル タイムが短縮されます。このプロセスはアルミニウムやステンレス鋼などの金属に適しています。 HSM ではエンドミルやドリルなどの工具が一般的です。主なパラメータには、切削速度、送り速度、切込み深さ、工具材質が含まれます。 HSM は、正確かつ効率的な金属除去を保証します。迅速かつ正確な部品生産が必要な業界に最適です。

高速加工 (HSM) は素早い材料除去に優れています。このプロセスでは、毎分 500 ~ 1500 メートルの速度で切断します。サイクルタイムが大幅に短縮されます。アルミニウムやスチールなどの金属はより速く成形されます。

HSM は動的ツールパスを利用します。これらの経路は効率的であり、エア切断時間を短縮します。工具は最適化されたパターンで移動し、全体的な加工効率が向上します。このアプローチにより時間が節約され、部品の品質が向上します。

HSM ではたわみの低減が非常に重要です。工具の振動が少なくなり、精度が向上します。この安定性は、優れた表面仕上げを実現するために不可欠です。たわみが少ないということは、完成部品の精度が高いことを意味します。

HSM のスピンドル速度は非常に高速です。速度は 10,000 回転/分 (RPM) を超えることもよくあります。これらの速度により、より高速な切断が可能になり、生産時間が短縮されます。効果的な HSM プロセスには、高い RPM が不可欠です。

HSM は速い送り速度を特徴としています。速度は毎分最大 300 ミリメートルに達することがあります。この素早い動きにより加工時間の短縮に貢献します。速い送り速度は HSM の効率の鍵です。

で CNC加工、速度は切削工具の RPM を指します。 RPMは回転数/分を表します。これはツールの回転速度です。送りは、材料上の工具の動きに関係します。 IPM (インチ/分) で測定されます。

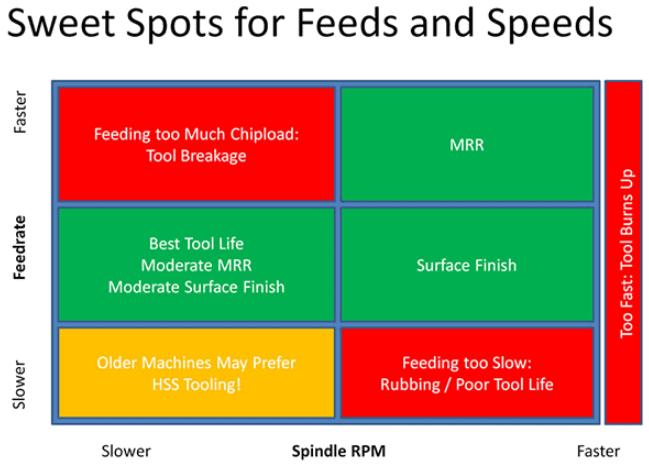

高速加工の場合、これらの数値は非常に重要です。これらは切断の効率と品質を左右します。それらを調整することで、加工操作が最適化されます。適切な設定により、工具の摩耗が軽減されます。また、表面仕上げと精度も向上します。高速加工では、最適な結果を得るためにこれらの数値を正確に制御する必要があります。

CNC 加工では、スピンドル RPM (回転数/分) が非常に重要です。切削工具の回転速度を定義します。高いRPMはより速い加工につながります。高速加工の重要な要素です。

工具直径は切削速度に影響します。直径が小さいほど、より高い RPM が必要になります。これにより、刃先が効果的に機能します。正確で高速な操作には不可欠です。

チップロードとは、歯ごとに除去される材料の厚さを指します。インチで測定されます。適切な切りくず負荷により工具寿命が延長され、切削品質が向上します。効率的な加工には欠かせません。

SFM は切断速度を測定します。工具径と主軸回転数から計算されます。 SFM 値が高いほど、切断速度が速くなります。これは高速 CNC 加工にとって重要です。

IPR は、工具が 1 回転あたりに移動する距離を示します。送り速度を決定するために重要です。適切な IPR により、最適な材料除去率が保証されます。これは効率的な高速加工の鍵となります。

高速加工 (HSM) により、材料を正確に切断できます。速度と送りは正確でなければなりません。この精度は最終製品の品質に影響します。 HSM は、精度のために RPM (1 分あたりの回転数) と IPM (1 分あたりのインチ数) を使用します。

正しい速度と送りにより工具寿命が延びます。これにより、ツールを頻繁に交換する必要がなくなります。 HSM パラメータが最適化されると、ツールの寿命が長くなります。これにより時間を節約し、CNC 操作のダウンタイムを削減します。

表面仕上げは HSM の速度と送りによって決まります。適切な送りで高速にすると、より滑らかな表面が得られます。これは、表面仕上げが重要な部品にとって非常に重要です。

CNC 加工の効率は HSM にかかっています。正しい速度と送りにより、加工時間が短縮されます。これにより、品質を犠牲にすることなく生産速度が向上します。

HSM は材料の完全性を保護します。不適切な速度と送りは材料を損傷する可能性があります。適切な HSM パラメータにより、材料の構造的に健全な状態が維持されます。

加工における安全性は最も重要です。正しい HSM 速度と送りにより、事故のリスクが軽減されます。これにより、オペレーターにとってより安全な作業環境が確保されます。

最適な HSM によりコストが節約されます。工具の摩耗を軽減し、物質的な無駄。効率的な加工によりエネルギー消費も削減されます。これにより、長期的には全体的なコストの削減につながります。

高速加工 (HSM) では、速度と送りの調整により切りくずの厚さが直接変化します。通常、速度が高くなると切りくずが薄くなり、効率的な加工には不可欠です。送りが増加すると切りくずが厚くなり、工具による材料の取り扱いに影響します。

速度は発熱に大きく影響します。速度が高くなると、より多くの熱が発生し、工具寿命とワークピースの品質の両方に影響を与える可能性があります。送り速度を適切に管理すると、この発熱のバランスが取れ、最適な加工条件が確保されます。

速度と送りの相互作用が切削抵抗に影響します。高速と低送りを組み合わせると、これらの力が軽減され、工具寿命と表面仕上げに利益がもたらされます。ただし、過度な力がかかると工具と材料の両方が損傷する可能性があるため、このバランスは微妙です。

速度と送りの調整は工具の摩耗率に直接影響します。高速では工具の摩耗が加速する可能性があるため、工具の寿命を延ばすためには送り速度を慎重に選択する必要があります。このバランスは、コスト効率の高い機械加工にとって不可欠です。

表面仕上げの品質は、速度と送りの設定に密接に関係しています。最適な組み合わせにより優れた仕上がりが得られますが、設定が不適切であると表面が粗くなったり、不均一になる可能性があります。

寸法精度を維持するには、適切な速度と送りの組み合わせが必要です。高速では、適切な送りと一致しないと不正確になる可能性があるため、HSM プロセスでは正確な制御の必要性が強調されます。

要因 | 速度増加 | 飼料増加 | 材料除去率 | チップ厚さ | 発熱 | 切削力 | 工具摩耗率 | 表面仕上げ | 寸法精度 |

意味 | ツールの回転数 | 工具1回転あたりの距離 | 時間あたりの立方単位 | 生産されるチップのサイズ | 切断時の温度 | ツールに力を加える | 工具の劣化速度 | 表面の平滑度 | 仕上がり寸法精度 |

数値例 | 5000RPM | 0.5mm/回転 | 100cm3/分 | 0.02mm | 500℃ | 200N | 0.1mm/時 | 0.8μmRa | ±0.01mm |

Dダイレクトインパクト | より速い切断 | 1ターンあたりのマテリアルの増加 | 両方とも高い | より薄く | より高い | より高い | もっと早く | より荒い | 減少します |

間接的な影響 | 振動の原因となる可能性がある | ストレスツール | 効率の向上 | 素材により異なります | 工具寿命に影響を与える | マシンの負荷に影響を与える | 仕上がりに影響する | 検査に影響する | フィット感と機能に影響を与える |

最適な範囲 | 材質に依存する | ツールに依存する | アプリケーションに応じて異なります | 小さくても効果的 | 管理可能なレベル | バランスの取れた | 低から中程度 | 要件に従って | 公差に従って |

モニタリング方法 | タコメーター | ダイヤルインジケーター | 体積分析 | 顕微鏡 | 熱電対 | ロードセル | 外観検査 | 表面粗さ計 | CMM(三次元測定機) |

調整の影響 | MRRの変化 | チップサイズの変更 | 直接相関 | 熱に影響を与える | インパクトフィニッシュ | 精度に影響を与える | 長寿に影響を与える | 粗さに影響を与える | インパクトアセンブリ |

高速加工 (HSM) では、適切な工具を選択することが重要です。この選択は、速度とフィードに大きな影響を与えます。ここでは重要な側面を詳しく見ていきます。

カッターの形状は、HSM での効率に影響します。理想的なカッター形状により、最小限の抵抗と最大の切断速度が保証されます。たとえば、直径 10 mm のカッターは、直径 50 mm のカッターと比べて高い RPM で動作する可能性があり、送り速度に直接影響します。

工具は加工される材料に適合する必要があります。チタンなどの硬質材料には、超硬などの堅牢な組成のカッターが必要です。この互換性は、工具寿命を損なうことなく最適な速度を維持するために不可欠です。

工具の刃の数によって性能が変わります。溝の数を 2 または 3 と減らすと、柔らかい材料での切りくずの除去が速くなります。対照的に、4 つまたは 5 つのフルートを持つ工具はより細かい仕上げを提供しますが、特定の材料では速度が低下する可能性があります。

TiAlN や AlCrN などのコーティングにより、工具の耐久性が向上します。これにより、ツールが高温に耐えられるようになり、HSM の速度が向上します。たとえば、コーティングされていないツールが毎分 300 メートルに制限されるのとは異なり、コーティングされたツールは毎分 500 メートルの速度で動作できます。

この角度は切りくず排出と切削抵抗に影響します。約45度の高いねじれ角により、切削抵抗が低減されます。この機能により、HSM の送り速度が向上し、加工時間が最適化されます。

刃先の鋭さは切断効率を左右します。刃先半径を最小限に抑えた非常に鋭い刃により、切断に必要な力が軽減されます。この削減により、ツールの高速動作が可能になり、HSM の生産性が向上します。

時間が経つと刃先が鈍くなります。この鈍化により切断効率が低下します。オペレーターは速度を下げて送りを制限する必要があります。補償する。速度と送り速度が低下すると、加工時間と品質に影響します。

フルートの摩耗も HSM に影響を与えます。フルートが摩耗すると、材料の除去効率が低下します。この非効率性のため、速度と送りの調整が必要になります。これらの調整は、精度を維持し、欠陥を回避することを目的としています。

HSM 中に工具の刃先にチッピングが発生します。このチッピングは不均一な切断につながる可能性があります。これに対処するために、オペレーターは速度と送りを調整します。速度と送りを低くすると、さらなるチッピングを減らすことができます。

高温により工具に熱亀裂が発生します。これらの亀裂は工具の構造を弱めます。悪化を防ぐために、オペレーターは速度と送りを下げます。速度を下げると発熱が制限され、工具が保護されます。

BUE は、材料がツールのエッジに溶着するときに発生します。この蓄積は切断精度に影響を与えます。速度とフィードを調整すると、BUE の管理に役立ちます。速度を低くすると、物質が蓄積する可能性が低くなります。

工具の破損は HSM における重大な懸念事項です。ツールが壊れると生産が停止する可能性があります。破損を避けるためには、速度と送りを注意深く監視することが重要です。適切な調整により工具の寿命が確保され、コストのかかるダウンタイムが防止されます。

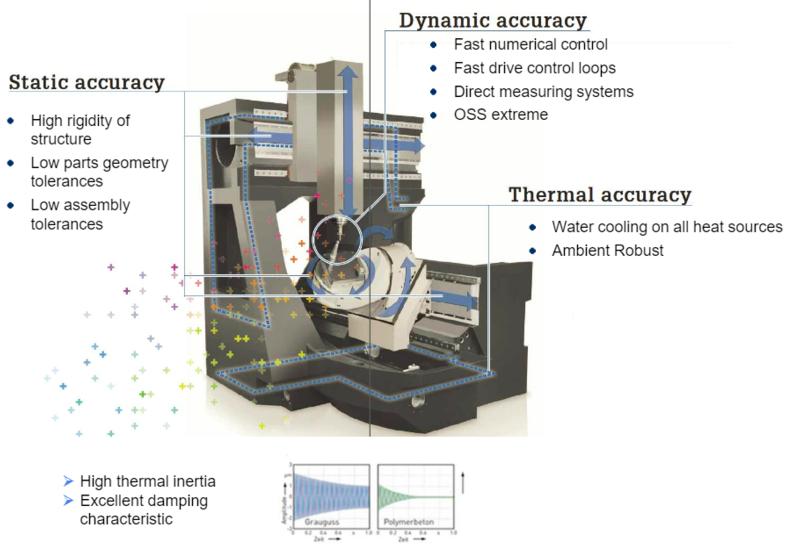

高速加工 (HSM) では軸の安定性が非常に重要です。正確なツールパスを保証します。 XYZ 軸の正確な移動により、表面仕上げが向上します。

HSM における振動制御は非常に重要です。工具の摩耗を最小限に抑え、部品の品質を向上させます。高度な制振技術により加工効率が向上します。

HSM には高いスピンドル出力が不可欠です。より速い切断速度が可能になり、生産性が向上します。パワーが大きいほど、より重い切断と素早い材料の除去が可能になります。

HSM では、高い冷却水圧力が重要です。切削領域を効果的に冷却し、潤滑します。適切な冷却により工具寿命が延長され、ワークピースの損傷が防止されます。

機械の剛性は HSM のパフォーマンスに大きく影響します。頑丈な構造によりたわみが軽減され、精度が向上します。剛性の高い機械は、より高い切削抵抗を確実に処理します。

HSM マシンの熱安定性により精度が維持されます。熱による膨張を防ぎ、寸法を一定に保ちます。安定した温度により、再現性のある加工結果が保証されます。

HSM における制御精度は最優先事項です。複雑な形状のツールの動きを制御します。精密な制御により、詳細な形状と厳しい公差が実現されます。

要因 | パフォーマンスへの影響 | 効率への貢献 | 高速加工における重要性 | 一般的な範囲/値 | 改善方法 | 潜在的な問題 |

軸の安定性 | 高い | 重要な | 不可欠 | 位置精度±0.01mm | 強化されたサーボモーター | ズレ・摩耗 |

振動制御 | 直接 | 重要な | 致命的 | <振幅1μm | 制振材、設計 | 共振、工具摩耗 |

スピンドルパワー | 選考科目 | 高い | 重要な | 10~40kW | アップグレードされたモーター、より優れた冷却 | 過熱、非効率 |

クーラント圧力 | インパクトのある | 適度 | 重要 | 70~100バール | 高圧システム | 冷却不足、腐食 |

剛性 | 鍵 | 不可欠 | 基本的 | 材質に依存する | 構造設計の改善 | 変形、精度低下 |

熱安定性 | 致命的 | 高い | パラマウント | <1μmの熱ドリフト | 温度制御システム | 膨張、精度低下 |

高速加工 (HSM) は、航空宇宙部品の精度公差を実現します。寸法が 0.0001 インチまで正確であることを保証します。この精度は、航空宇宙部品の安全性にとって非常に重要です。

HSM は複雑な形状を簡単に処理します。タービンブレードなどの複雑な部品を高精度に作成できます。これらの部品には正確な加工が必要な曲線や角度があります。

航空宇宙部品 軽くて強いものでなければなりません。 HSM は余分な材料を効率的に除去します。この加工により、機体パネルなどの部品の強度を損なうことなく軽量化が図られます。

HSM はさまざまな素材に対応します。航空宇宙で使用されるアルミニウム、チタン、複合材料を機械加工します。最適な加工を行うには、材料ごとに異なる速度と送りが必要です。

航空宇宙部品では表面品質が極めて重要です。 HSM は優れた表面仕上げを提供します。追加の表面処理の必要性が減り、時間とコストが節約されます。

HSM は生産効率を向上させます。従来の方法よりも早く切断できます。この速度により製造時間が短縮され、航空宇宙製造における生産サイクルの短縮につながります。

このガイドでは、高速加工の速度と送りをマスターするために不可欠な知識を提供します。さらに詳しい専門知識とツールについては、CNCYANGSEN をご覧ください。自信と精度を持って CNC 操作を向上させます。