横型フライス盤 は、産業用途で最も多用途で広く使用されているタイプのフライス装置の 1 つです。他のフライス盤と比較して、横型フライス盤にはいくつかの明確な利点があり、製造業者にとって不可欠な資産となっています。

切削工具を保持する主軸を水平に設置したフライス加工装置です。このスピンドルはテーブルに固定されたワークピースに送り込まれ、複雑なカットやパターンの加工が可能になります。重要な特徴は切削工具スピンドルのこの水平方向の配置であり、これにより独自の利点が得られます。

横型ミルは、自動車、航空宇宙、建設、一般機械加工など、さまざまな業界で使用されています。

これらを使用すると、メーカーは立型フライス盤では実用的でない可能性がある大きくて重いワークピースを効率的に加工できるようになります。剛性の向上と切削工具のたわみの最小化により、精度の要件も満たされます。

この記事では、横型フライス盤とは何か、その利点、および横型フライス盤に関連する最新の技術トレンドについて明確に理解します。

それでは始めましょう!

フライス盤は、加工作業に使用される最も汎用性の高い産業機器の 1 つです。これらは、ワークピース上で複雑かつ正確な切断を実行できるため、さまざまな業界で金属や合金の成形に広く使用されています。

方向性と機能に基づいて、フライス盤は主に 3 つのタイプに大別できます。

● 立型フライス盤: 切削工具スピンドルはワークテーブルの上に垂直に向けられています。高い精度と精度を提供するため、複雑な作業や金型の製造に最適です。

● 横型フライス盤: 切削工具を保持するスピンドルは水平に配置されます。これにより、より大きなワークピースの安定性を高めた加工が可能になります。

● 万能フライス盤: 垂直ミルと水平ミルの両方の柔軟性を 1 つのユニットに統合します。複数のスピンドル方向が利用可能であり、機能を拡張するためのアタッチメントを備えたユニバーサル ミルは、優れた多用途性を提供します。

スピンドルの向きに基づいてこれらの主なタイプのフライス盤を理解することは、さまざまな生産環境や加工要件における理想的な用途を理解するのに役立ちます。

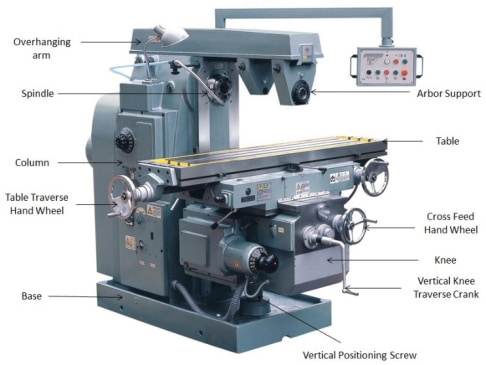

横型ミルに独特の利点がある理由を理解するには、まずその基本的なコンポーネントと構造を理解することが重要です。

水平ミルの中心には、切削工具を高速で回転させる水平方向のスピンドルが含まれています。このスピンドルは、ワークテーブルに取り付けられた固定ワークピースに送り込まれ、複雑な形状を加工します。

横型ミルに独特の機能を与える主要なコンポーネントは次のとおりです。

● スピンドル: フライスを保持して回転させるシャフト。統合されたモーターによって駆動され、材料の除去に必要なトルクと RPM を提供します。

● アーバー: 実際のカッターまたはツールビットをスピンドルに取り付ける中間テーパーシャフト。剛性があり、素早い交換が可能です。

● 仕事台: バイスやクランプなどの固定具を使用してワークピースコンポーネントをしっかりと取り付ける頑丈なプラットフォーム。水平方向の X 軸と Y 軸に移動できます。

● サドル: ベッド上に設置してワークテーブルを支持するクロススライドユニットで、ワークユニット全体を直線または斜めに位置変更できます。

これらのコア構造要素が連携して切削工具とワークピースを相互に操作し、正確な材料除去と複雑な最終形状を実現します。

横型フライス盤は、構造的および機能的な違いに基づいて、さらに 3 つの主要なタイプに分類できます。

コラムに水平スピンドルを取り付けた最もベーシックなデザインです。ベッドに沿ってスライドするサドルを使用して、ワークをカッターの下に送ります。単純なフライス加工や軽作業に最適です。基本的な横フライス機能を低コストで提供します。

水平主軸の旋回機能を追加した高機能タイプです。これにより、ワークピースを角度を付けて設定した角度フライス加工が可能になります。サドルテーブルは、複雑な切断のために複合角度に回転することもできます。複雑な加工作業に最適です。

コラムに可動ラムを備え、重いワークを加工する際に主軸をしっかりとサポートします。頑丈な箱型のコラムとラムの設計により、大量の材料を除去する際の安定性が得られます。通常、重量が 2 トンを超える大型の鋳物や組立品を機械加工するために使用されます。

横型フライス盤は、他の加工機に比べて明らかなメリットをもたらし、その向上に貢献します。さまざまな実稼働環境で人気があります。

これらの技術的および運用上の利点を理解することは、現代のメーカーが水平技術の採用を増やしている理由を認識するために不可欠です。

横型フライス盤の利点は次のとおりです。

横型フライス盤の主な利点は、精度を維持しながらより重い切削を処理できることです。

これは、幅広のボックス型コラムと低重心サドル設計を組み合わせた剛性の高い構造に由来しています。この頑丈な構造により、不要な振動やガタつきが最小限に抑えられます。

全体的な安定性により、より深い切削パラメータが可能になり、優れた材料除去率が実現します。新しい高性能ツールを最大限に活用できます。

フライス加工では問題のある切りくずや切り粉が生成され、適切に排出されないと二次的な品質問題を引き起こす可能性があります。

横型ミルは、重力がフライス加工プロセスと相乗的に作用するため、効率的な切りくず処理という点では比類のないものです。

切りくずやバリは、再溶接したり将来の切断を妨げたりすることなく、作業テーブルから自然に落ちます。これにより、優れた表面仕上げが実現され、二次洗浄/バリ取り時間も短縮されます。

水平方向の配置により、カッターは 1 回のセットアップで複数の側面および角度からアクセスできます。

統合された B 軸または回転テーブルと組み合わせると、複数の軸に沿って同時に輪郭を描くことで複雑な 3D 形状を加工できます。

これにより、標準的な垂直装置では不可能な翼のような複雑な形状の精度を維持しながら、材料の迅速な除去が容易になります。

今日の高度な横型ミルは、最初のワークピースを加工している間に 2 番目のワークピースを取り付けることができるサーボ駆動のパレット チェンジャーを備えています。

これにより、生産サイクル間の非カット時間が最小限に抑えられ、メーカーは無人で消灯を実行できるようになります。ツールとジョブの切り替えが迅速に行われるため、運用コストが削減され、顧客への納品が迅速化されます。

優れた振動減衰を実現する水平フライス加工の拡張機能は、最大スピンドル速度で動作している場合でも精度を維持できることです。

幅広のコラムと低いサドル位置の組み合わせにより、アーバーとカッターに作用する遠心力に対抗することができます。

これにより、メーカーは精度や仕上げ品質を損なうことなく、より軽い切込み深さでより迅速な材料除去戦略を実装できるようになります。

スピンドルの前の広々とした作業ゾーンは、縦型ミルには適さない異常な形状の長いワークピースや背の高いワークピースを割り出すためのスペースを提供します。

水平ミルは両側からフィーチャーにアクセスできるため、非常に薄い壁のセクションや深いキャビティやポケットを処理できます。

重い塊を上から簡単に積み込めるため、危険な頭上吊り上げやクレーンの調整も回避できます。この柔軟性は、新しいプロトタイプの形状を扱う場合に非常に貴重です。

初期資本支出は垂直型ミルよりも高くなる可能性がありますが、水平型ミルは部品あたりのコストが最も低く、大規模な生産バッチに最適です。

より多くの刃先をより速い速度で材料に接触させると、サイクルタイムが大幅に短縮されます。効率的な切りくず除去と相まって、工具寿命も大幅に向上します。これは、運営費の削減を通じて利益率の向上に直接つながります。

水平構成により、機械オペレーターはより自然で人間工学に基づいたワークスペースへのアクセスが可能になります。制御装置は加工プロセスが見やすい腰の高さに配置できます。

ワークピースをフロントローディングすることで、厄介な操作が不要になり、一般にオペレータの疲労や怪我につながる重量物の繰り返し作業が最小限に抑えられます。全体として、横型ミルは職場の効率を向上させます。

追加のベンチトップ検査を受ける高精度コンポーネントを扱う場合、水平方向にするとデータムと座標の設定が容易になります。

スピンテストや機械に直接取り付けられたタッチトリガープローブの使用などの品質チェックも簡単です。

完成したら、完成した部品は、垂直機械の下の乱雑な収集ビンやコンベアを避けて、作業テーブルの上部から簡単に降ろすことができます。

ほとんどの横型ミルのモジュール構造とアクセス可能な作業ゾーンにより、大量生産に伴う部品移動タスクを簡単に自動化できます。作業ロボットは、繰り返しの積み降ろし作業に導入できます。

コンベヤシステムは、パレットに積まれたワークピースを作業エリアに出入りします。 ATCの容量が大きいため、長時間の消灯運転も可能です。無人生産を柔軟に拡張します。

横型フライス盤は、さまざまな製造分野の生産に変革をもたらしています。導入の最前線にある著名な業界には次のようなものがあります。

● 航空宇宙と防衛: 航空機やタービンの部品は複雑な 3D 形状をしており、広い表面積にわたって極めて高い寸法精度が求められます。横型ミルは、軽量合金を急速に買い占めながら、これらの厳しい航空グレードの要件を満たします。大手航空宇宙 OEM は現在、翼コンポーネントやエンジン ブロックの加工に水平 5 軸機能を依存しています。

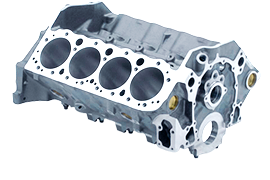

● 自動車: 未加工のエンジン ブロック鋳造から精密シリンダー ヘッドやトランスミッション ケースに至るまで、重要な自動車部品を大量に加工するには横型ミルが標準的です。その安定性により、圧縮黒鉛鉄などの困難な材料を厳しい公差で切断できます。自動車メーカーはこれをエンジン部品の生産に活用しています。

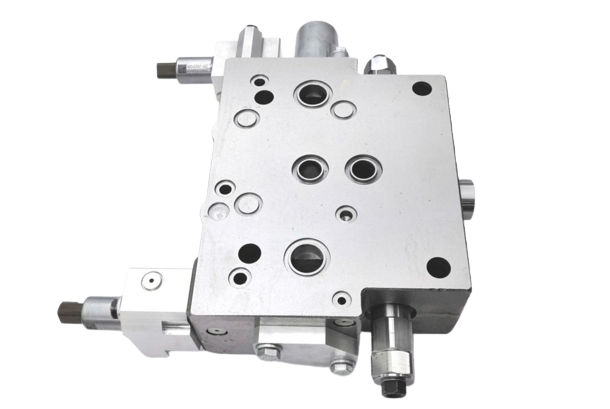

● 金型と金型: より大きな金型表面とより深いコアキャビティにより、横型マシニング センターはこれらの工場に最適です。これらは、密閉されたダイの細部から問題のある切りくずを効果的に排出しながら、素早い材料除去と精密な仕上げの間で最適なバランスを提供します。これにより、再堆積した切り粉によって引き起こされる品質問題が軽減されます。

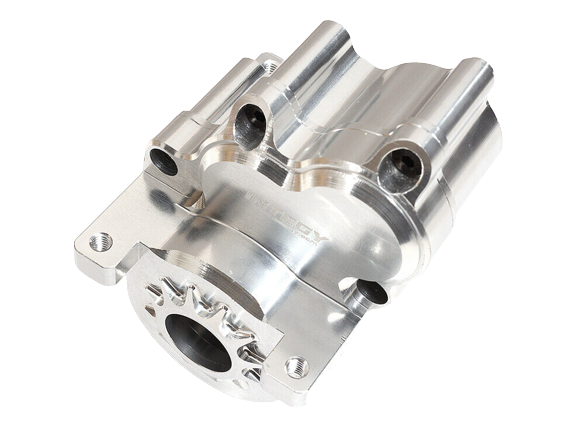

|  |  |  |

| シリンダーブロック | ポンプ本体 | ギアボックスハウジング | 油圧制御弁 |

横型加工は、自動化、データ駆動型の最適化、スマート接続システムにおける最新の技術進歩を組み込むことにより急速に進化しています。水平フライス加工が次にどこへ向かうのかを理解することで、このプラットフォームを今すぐ採用する動機がさらに高まります。

今後の注目すべきイノベーションとしては、AI と機械学習を活用して自律的なプロセスを改善する自己学習 CAM システム、柔軟な自動化を実現するコボットやモバイル ロボットの採用拡大、遠隔監視と診断を可能にする広範な接続などが挙げられます。

機械自体のアップグレードには、高 RPM 能力を損なうことなく、より重度の荒加工を可能にするスピンドル出力とトルク密度のさらなる向上、剛性と振動減衰のための複合材と 3D プリントされたコンポーネントを使用したハイブリッド機械構造、および超高速ツール チェンジャーとパレット交換が含まれており、不使用を最小限に抑えます。 -時間をカットします。

作業現場のネットワーク化された水平フライス加工フリートを集中管理するための、クラウドベースのソフトウェア プラットフォームも登場します。これにより、個々のツールの制約だけではなく、製造システム全体の制約に基づいて生産を最適化するための基盤が築かれます。

インダストリー 4.0 に重点を置いた機能強化の到来により、横型工場は次世代のスマート生産戦略のさらに魅力的な推進力となるでしょう。今こそ、この最先端のテクノロジーの軌跡を受け入れる時です。

横型フライス盤には、さまざまな製造ニーズに役立つ多くの利点があります。特別な設計により、より重く安定したカット、より迅速な生産セットアップ、より簡単なワークフローが可能になります。主要産業ではすでに横型フライスを使用して複雑な部品を正確かつ効率的に加工しています。

新しいスマート技術のアップグレードが出現するにつれて、これらの先進的な工場は現代の工場にとってさらに重要になるでしょう。未来は、データを使用してプロセスを改善する柔軟な製造です。

したがって、ものをより速く作り、お金を節約し、未来のものづくりに参加したいのであれば、今すぐ横型フライス盤を使い始めるのが賢明な選択です。お見逃しなく。今すぐ水平フライス革命に乗りましょう!