5 軸 CNC 加工は、現在利用可能な最も先進的なプロセスの 1 つです。サブトラクティブマシニング技術を使用して、部品作成に無限の可能性を提供します。この技術は、5 軸で動作する切削工具を使用して、ワークを希望の形状とサイズに切断します。 5 軸加工により、精度と精度、効率性と信頼性が向上します。軸数の増加により、5 軸フライス盤の機能も同様の製品よりも向上します。さらに、このプロセスでは、コンピューター数値制御 (CNC) を使用した完全な自動化と管理が可能です。したがって、多くの信頼できる CNC 機械工場は、精密 CNC 機械加工サービスにこのテクノロジーを利用しています。

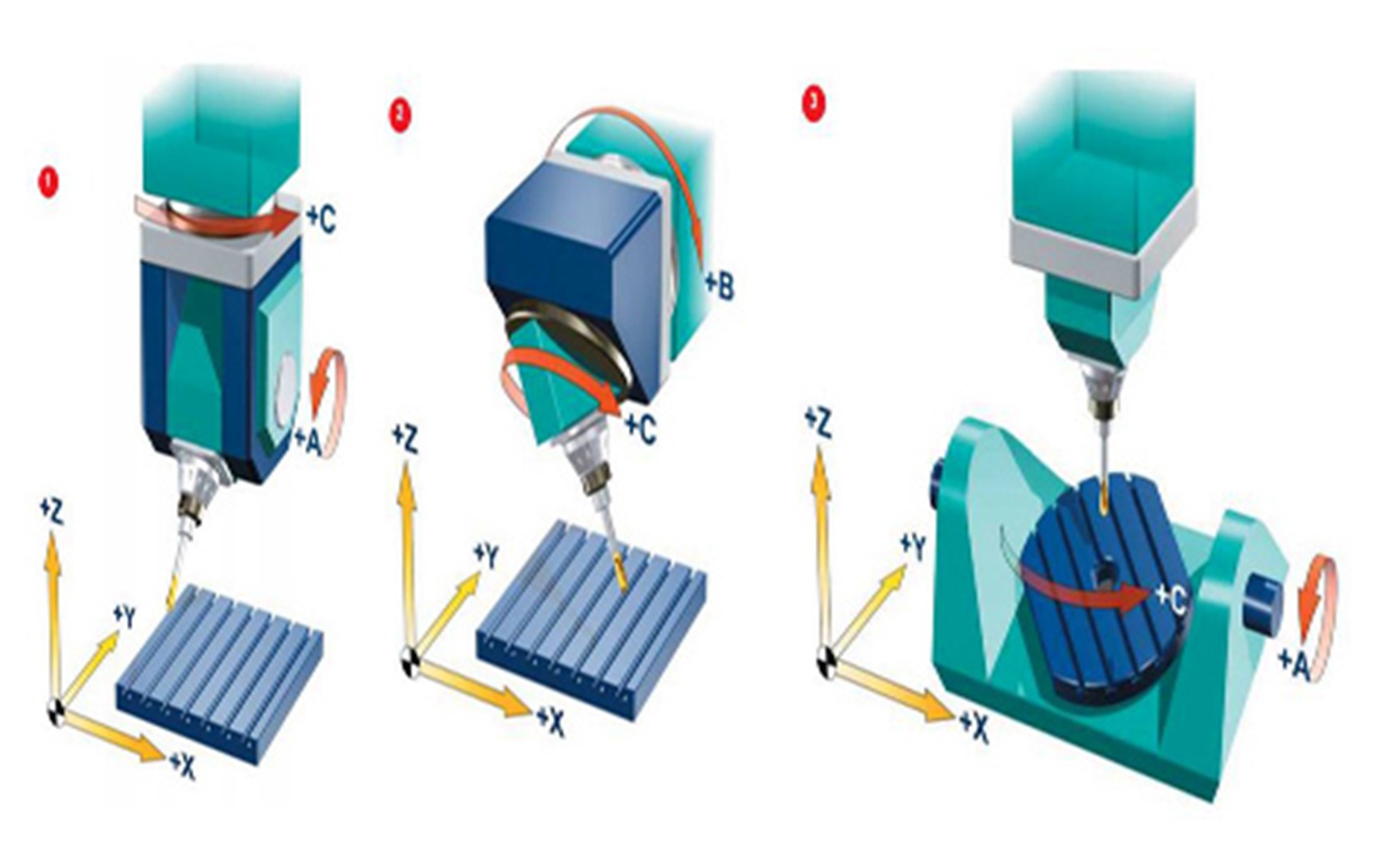

このプロセスでは、切削工具が 5 つの軸で同時に移動します。 5 軸 CNC マシンは、複雑な部品を作成するために同時に動作する 3 つの直線軸と 2 つの回転軸を提供します。これには通常、テーブルまたはツールの傾きを大きくすることが含まれ、その結果、回転と動きが増加します。

5 番目の軸により、機械工は 1 回の操作で最大 5 つの面を製造できます。これにより、プロセスが非常に効率的かつ正確になります。また、最小限のセットアップで複雑な構造や機能を作成するのにも適しています。複数の部品で 5 面の一貫した加工が必要となるため、このプロセスは複数の業界にとってますます価値が高まっています。

の軸を理解するのに役立ちます。 5軸CNCミル、CNC加工における軸数の重要性について説明しましょう。加工軸の数は、目的の製品を作成するために切削工具 (または原材料) が移動できる方向の数です。たとえば、従来の CNC マシンには 3 つの軸があります。したがって、ツールは X、Y、Z 軸内でのみ移動できます。

ツールの動き:

X 軸上で水平方向。

Y 軸は垂直です。

Z 軸上で前後に移動します。

5 軸マシニング センターは、テーブルを傾斜 (および回転) することで直線軸機能を追加します。 A 軸と C 軸と呼ばれる 2 つの追加の回転軸があります。 A 軸はチルトテーブル軸とも呼ばれ、B 軸はテーブル回転軸と呼ばれます。これらの軸を含めることにより、2 軸または 3 軸 CNC 機械で可能であるよりも複雑な形状の加工が可能になります。

他の CNC マシンと同様に、5 軸 CNC フライス盤はコンピュータの命令に依存します。機械のプログラムされた命令は、切削工具とワークピースの動きを制御します。 5 軸加工プロセスは、目的のコンポーネントの 3D CAD モデルの作成から始まります。

この後、CAD モデルは CAM ソフトウェアにエクスポートされ、CAD モデルはコンピュータ プログラム (G コード) に変換されます。 G コードには、CNC マシンの命令が含まれています。これには、必要な部品形状に従って作成されたツールパスが含まれています。これらの命令は、直線軸 (X、Y、Z) に沿った切削工具の動きを制御します。また、回転軸 (A および B) に沿ったテーブルの向きを制御して、目的のパーツを作成します。

このプロセスでは、1 回のクランプでワークピースの 5 つの側面を加工できます。その結果、製造時間とコストが節約され、製品をより早く市場に投入できるようになります。ただし、移動の速度と方向は 5 軸加工機の種類と構成によって異なることに注意してください。

5 軸加工機は加工プログラムを強化し、拡張性を高めます。これらのマシニングセンタは、製造業のニーズに合わせてさまざまなタイプがあります。

5 軸 CNC マシンの主なタイプは次の 3 つです。

ヘッド/ヘッドマシンの回転軸はヘッド内にあります。それらの 5 軸頂点は、固定テーブル上を移動するプラットフォーム上にあり、ワークピースを所定の位置に保持します。そのため、工作機械主軸頭への工具干渉の心配がありません。

この方法では、頂点がワークピースの周囲を移動する可能性が高くなるため、大きくて重い部品の製造に適しています。機械テーブルは回転エースの精度に影響を与えることなく重量物に耐えることができます。ただし、これらの機械の設計により、回転軸に沿った動きが制限されます。

ヘッド/テーブル マシンのセットアップには、ヘッドに 1 つの回転軸があり、回転テーブルにもう 1 つの回転軸があります。ヘッド内にある回転軸の範囲は限られています。一方、回転軸の範囲はより広く (無制限)、テーブル内に配置されます。

この設定は、ワークピースを制限なく一貫して回転できるため、有益です。ただし、製作できるパーツの数には限りがございます。これは、ワークが回転軸上にあるためです。

この設定では、5 軸機械の回転軸がワークテーブル内にあります。したがって、回転はすべてテーブル上で行われ、ヘッドは動きません。これらの機械の設計は、アンダーカットの加工に適しています。さらに、カッターヘッドが回転しないため、機械工はプログラミング段階でどのように切断されるかを簡単に確認できます。

ただし、この機械レイアウトは、大型または重量のあるコンポーネントの加工にはあまり適していません。この制限は、テーブルが多くの重量を支えることができないためです。

前述したように、5 軸製造中の軸の動きは CNC プログラムの命令によって決定されます。 5 軸に適した CNC 加工操作には、基本的に 2 つのタイプがあります。

トラニオン機の動作原理は、A 軸が X 軸を中心に回転し、C 軸が Z 軸を中心に回転します。テーブルの動きは回転軸を表します。つまり、両方の回転軸がテーブル内にあり、ヘッドは静止したままになります (テーブル/テーブル)。トラニオン 5 軸 CNC 工作機械は次の用途に適しています。

重い作業負荷

ヘッドを動かさずに重金属を除去します。

優れたアンダーカット能力

回転 5 軸 CNC 機械の動作原理は、B 軸が Y 軸を中心に回転し、C 軸が Z 軸を中心に回転することです。この動きは、カット全体を通してテーブルが水平に保たれるという点でトラニオン スタイルとは異なります。したがって、より重いコンポーネントをサポートできます。ロータリー ロータリー機械は次の用途に適しています。

大型部品の機械加工

短い切削工具を使用する

切削工具とワークピースを最大 5 つの面で同時に移動できることは、多くの業界にいくつかの利点をもたらします。これにより、複雑な部品をコスト効率よく製造できます。

5 軸 CNC 機械を使用すると、5 つの表面を同時に加工できます。従来の 3 軸加工では、多くの面を持つ部品を加工するために複数のセットアップが必要になる場合があります。 5 軸テクノロジーにより、輪郭部品やその他の多面部品の加工が 1 つの構造で完了します。これにより、複雑な形状のコンポーネントを少ないセットアップで製造できるようになります。

このプロセス中に追加の回転を行うと、より複雑なデザインや形状を実現するのに役立ちます。この機械により、これまでは複数の特殊な治具を使用してのみ可能であった円弧や角度のシームレスな加工が可能になります。 5 軸フライス加工プロセスでは、部品を回転させて 1 回の操作で目的の形状を得ることができるため、複雑な固定具の必要がなくなります。さらに、このテクノロジーは GD&T アノテーションと完全に組み合わせて、1 回の操作でデータム フィーチャを生成します。 5 軸フライス加工は、複雑な輪郭表面の表面プロファイル公差を必要とする CNC 加工アプリケーションにも適しています。

CNC 加工と比較して手動加工では余分なセットアップが必要となるため、製造プロセス中に機械工が正確な位置合わせを失う原因になります。ただし、5 軸 CNC フライス加工に必要な最小限のセットアップにより、エラーの可能性が減り、優れた品質を達成するために必要な精度が向上します。現在利用可能なさまざまなタイプの 5 軸機械により、加工プロセス中にワークピースをさまざまな角度で再配置する必要がなくなります。したがって、加工公差が確実に向上します。さらに、一部の機械構成では、より短い切削工具の使用が可能になります。これにより、工具寿命が延長され、再現性が保証されます。

5 軸加工により、切削工具は切削面に対して接線方向になります。この配置により、ツールが回転するたびにより多くの材料を除去できます。したがって、サイクルタイムと全体的な加工コストが削減されます。

このテクノロジーの追加の軸により、ワークピースの正しい方向が保証され、ワークピースが切削工具に近づきます。したがって、より短い切削工具を使用して目的の形状を作成できます。これらの短い工具は、ほとんど振動せずに非常に高速で切断できます。振動が少なくなると、完成品に「ビビリ」マークが現れる可能性がさらに低くなります。垂直加工により、角度のある表面を加工する際のスピンドルの使用率も向上します。このように、このテクノロジーを使用してより良い表面仕上げを実現し、後処理に関連するコストと時間を削減できます。

プロセスが高速であるため、5 軸加工部品は 1 回の操作で完成することがよくあります。セットアップを 1 回行うだけで、時間と費用を節約できます。さらに、寿命が長く、切削工具が短いため、工具を頻繁に交換する必要がなくなり、お金と時間を節約できます。さらに、5 軸フライス加工プロセスを自動化できるため、手作業と労力の必要性が軽減されます。これにより、プロセスに関連する人件費が削減されます。したがって、5 軸 CNC 加工は、製品をより早く市場に投入するためのコスト効率の高いソリューションです。

5 軸 CNC テクノロジーには多くの利点がありますが、その使用は一部の用途には適していません。

5 軸 CNC マシンとその基本ソフトウェアの購入コストは高くなります。 3 軸マシニング センターに必要な値よりもはるかに高い値です。同様に、機械のメンテナンス要件も従来の工作機械よりも困難です。この側面も、5 軸加工部品の加工コストを直接増加させます。

これら 2 つの追加の回転運動とその空間軌跡は抽象的で複雑です。たとえば、自由曲面を処理するには、次のことを行う必要があります。

複数の座標変換を通じて。

複雑な空間ジオメトリ操作を実行します。

各軸の動きの連携を考えてみましょう。

これらはすべて、衝突や干渉を回避し、正しい量の補間モーションを確保するために必要です。したがって、必要な加工精度、精度、表面品質を達成するためのプログラムを作成することはより困難になります。

5 軸 CNC フライス加工は、高度なプログラミング、機械のセットアップ、操作を必要とする高度なテクノロジーです。したがって、このプロセスには高度な技術を持ったオペレーターが必要です。これは多くの場合、人件費の増加につながります。

5 軸機能が十分に活用されていないのはよくある現象です。オペレーターの中には、機械の機能をすべて理解していない人もいます。最先端の操作のためのプログラミング知識を持たない人もいるでしょう。

次のヒントは、この製造プロセスを活用するのに役立ちます。

5 軸テクノロジーの使用を決定する前に、十分な情報を得るようにしてください。顧客から受け取ったデータを分析し、正確性を確認します。コンポーネントをよく見て、事前テストが必要かどうかを確認してください。シミュレーション ソフトウェアは、CAD 設計を CAM モデルに変換する前にプロセスを検証するのに役立ちます。このソフトウェアは、工具の長さ、干渉、部品の寸法を監視するのに役立ちます。 5 軸機械の機能を補完するプログラムとソフトウェアへの投資が必要です。さらに、コスト分析を実行して、最もコスト効率の高いワークフローを使用していることを確認することをお勧めします。

5 軸ツールパスの作成には、多くの場合、高速切削と衝突リスクの軽減との間の通常のトレードオフが伴います。衝突すると、コンポーネントが破損したり、機械が損傷したり、部品が廃棄される可能性があります。幸いなことに、これは特定のソフトウェア ツールを使用して排除できます。ソフトウェア プログラムは、ツールのあらゆる動作を事前にチェックして、何かが発生するかどうかを確認します。 CNC 加工設計が正しくモデル化されている限り、ソフトウェアは衝突が発生する前に検出します。

5 軸 CNC 加工は高い生産性を保証しますが、エラーのリスクも高まる可能性があります。これは、間違った工具の使用または切削工具の損傷として現れる可能性があります。工具検出システムを使用すると、このようなエラーを最小限に抑えることができます。このシステムは、使用したいツールを分析して、適切なツールを確実に選択できるようにします。

ランニングダイナミクスは、各機能の詳細をより正確に実現します。これは、軸の回転点に対する切削工具の正しい位置を理解するのに役立ちます。

この製造プロセスは、高精度、複雑な形状、厳しい公差を必要とするさまざまな業界の用途に適しています。

典型的なアプリケーションは次のとおりです。

航空宇宙産業では、輪郭のあるエッジや複合形状を備えた有機的な形状の部品が必要です。航空宇宙部品は独特で複雑な形状をしているため、5 軸加工は理想的な技術の選択肢となります。このプロセスにより、高レベルの詳細が実現され、カッティング ヘッドを再固定する必要性が減ります。したがって、航空宇宙用途の部品は可能な限り正確に保たれ、業界標準に準拠しています。

医療機器を製造する場合、品質と精度に妥協することはできません。 5 軸製造プロセスの高精度機能により、厳しい医療要件を満たすインプラント、デバイス、その他の機器の製造が容易になります。ほとんどのコンポーネントは小さくて複雑です。その他には、高度な電子スキャンおよび監視装置があります。 5 軸テクノロジーは、これらのコンポーネントを製造するための効率的かつコスト効率の高い方法を提供します。

エネルギー業界では、太陽光発電システムや発電所など、複雑で高度なコンポーネントが必要になることがよくあります。 5 軸加工の急速な出現により、エネルギー機器の洗練された特殊な部品の CNC 精密加工が保証されます。これらの部品は耐久性を高めるために機械加工されており、作業スペースに安定性をもたらします。

5 軸マシニング センターと他のテクノロジーのどちらを選択するかは、非常に難しい場合があります。最良の選択を確実に行うために考慮すべき要素は数多くあります。ここでは、この手法と他の手法を比較します。

多くの人がこれら 2 つのテクニックを混同する傾向があります。連続 5 軸加工とも呼ばれる 5 軸 CNC 加工には、5 軸に沿った工具の連続回転が含まれます。これに対し、5+5 軸加工では 3 軸のプログラムを実行します。このプロセス中、ツールは特定の角度でロックされます。 2 つの回転軸によってこの角度が決まります。

3+2 軸 CNC 加工に対する 5 軸の主な利点は速度です。後者では、各工具の向きの間に機械を常に停止および起動する必要があります。しかし、前者は一度で切断が完了します。さらに、5 軸加工は複雑な表面に適していますが、3+2 軸 CNC 加工は主に平面加工に使用されます。

5 軸加工機は必要な治具が少なく、特別な治具が不要なため、3+2 軸加工機よりも加工コストが低くなります。ただし、5 軸テクノロジーに関連するプログラミングは 3+2 軸加工よりもはるかに複雑であることに注意してください。

5 軸 CNC 加工とは異なり、3D プリントはコンポーネントを一度に 1 層ずつ構築する積層造形プロセスです。これらのテクノロジーには異なる動作モードがありますが、アプリケーションには重複する部分が多くあります。これらはすべて、高精度、迅速な納期、改善された再現性、優れた表面仕上げを提供します。

3D プリントには特別な治具やツールは必要ありません。そのため、初期導入コストも安く済みます。ただし、5 軸 CNC マシンは 3D プリントよりも優れた寸法精度を提供します。小さな部品から大きな部品まで正確に加工できます。 3D プリントを通じて非常に厳しい公差を得るには、追加の後処理操作が必要になります。

Yangsen は、世界中に拠点を置く大手 CNC 加工サービス プロバイダーです。当社は、YSMT-6042、YSMV-3018、YS650-5AX、YSV-855 などの 5 軸 CNC 機械を複数台保有しています。当社の強力な 5 軸 CNC 加工サービスは、高品質で高速なリードで高精度の CNC 機械加工部品を製造できます。時間と競争力のある価格。

当社の高度な熟練技術者は、お客様が当社の加工技術と生産グレードの材料のどちらかを選択できるようサポートする技術サポートも提供します。あなたのプロジェクトについてご相談させていただきますので、今すぐお問い合わせください。