フライス盤の軸方向は、ツールパスとインターフェースの精度を設定するために重要です。これは、0.001 インチの精度レベルを満たすマシニング センターやフライス盤などの複雑な CNC 機構にとって不可欠な要素です。 X、Y、または Z 方向において、ツールは材料と完全にかみ合うように位置合わせされます。カットのプロファイル形状を維持するには、厳密に変更する必要があります。各平面サーフェス プロジェクトまたは 3D 彫刻家は、完成品が要件に準拠していることを確認するために軸の位置によって決定されます。

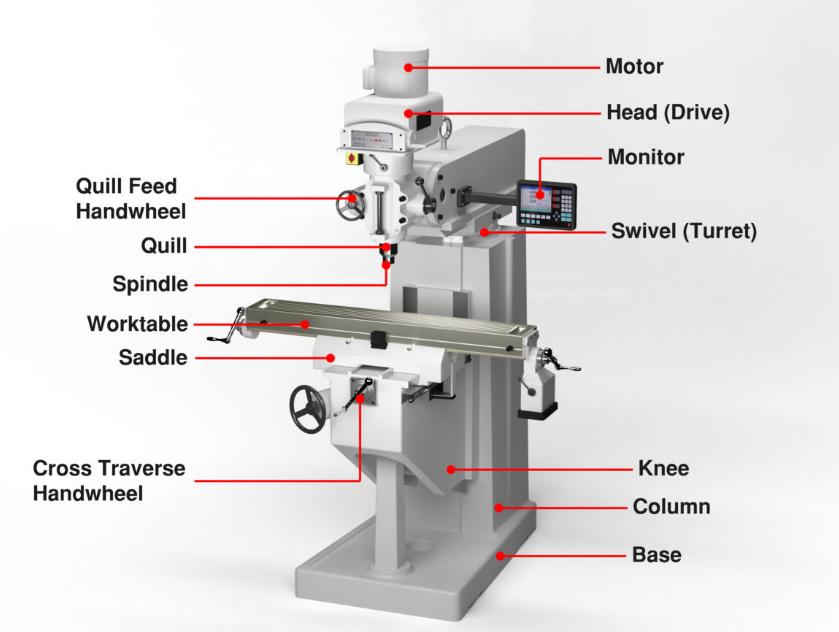

フライス盤は複数の軸を備えた回転ツールを使用します。 Z軸でのスピンドルの回転により、深さの調整が可能になります。ツールは最大 12000 RPM の速度で回転します。主要なコンポーネントには、チャック、コレット、カッター ヘッドが含まれます。代表的な工具としては、エンドミル、ドリル、タップなどがあります。

で フライス盤、材料の送り方向は X 軸と Y 軸に相関します。オペレータは、ツールの速度に合わせて送り速度を設定します。このプロセスにはテーブルが関与し、ワークピースをツールの下で正確に移動させます。一般的な送り機構はボールねじとサーボモーターです。

フライス加工は、正面切削、平面切削、角度切削に分類されます。各タイプは、異なる軸の動きを使用します (X は水平方向、Y は垂直方向のカット)。機械は複雑なタスクのために CNC (コンピューター数値制御) を提供します。重要な作業には、溝入れ、溝入れ、輪郭加工などが含まれ、精密な金型プログラミングで実行されます。

フライス盤の X 軸は、前述のように、ワークピース全体の水平方向の動きを制御します。ほとんどの側面フライス加工およびチャンネル切断操作は、この軸によってサポートされます。 X 軸全体の機械の精度は親ねじと DRO * システムによって確立され、通常は最大 200 です。

Y 軸はフライス盤の垂直方向の動きに関連付けられています。たとえば、ほとんどの正面フライス加工や溝加工作業は、この軸を使用して実行されます。 Y 軸の設定には、ガイド レールとモーター ドライブによって維持される送りが含まれます。 CNC マシンの助けを借りて正確なタスク管理が改善され、適切な許容範囲に制限された即時かつ正確な動作が保証されます。

最後に、Z 軸はミリング ヘッドの垂直方向の揚力に相当します。すべてのドリリングおよびプランジ ミーリング操作は、深さを調整できる Z 軸 * の恩恵を受けます。通常、スピンドルモーターとボールネジで管理され、明確かつスムーズな深さの変更が可能になります。

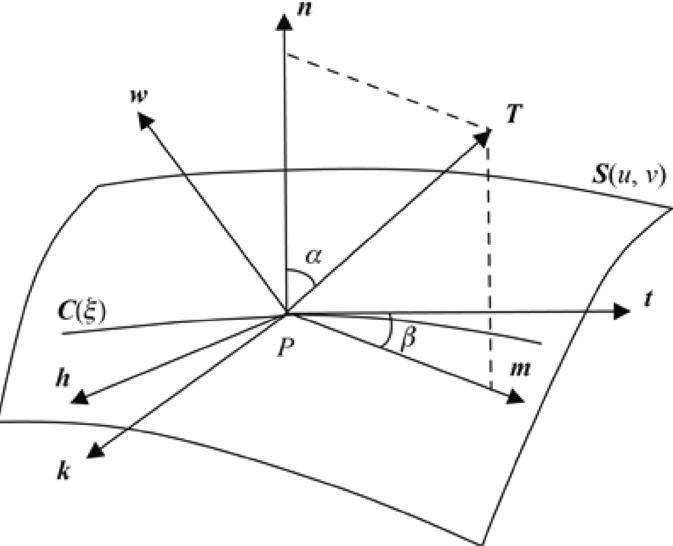

フライス盤のデカルト平面は直角の X、Y、Z 軸の交差に関連付けられており、材料操作のための 3 次元空間を作成します。各軸は即座に動くように調整されており、正確な幾何学的カットが保証されます。

軸方向の校正誤差は、フライス加工の精度に直接影響します。 X、Y、または Z 軸が不正確に校正されている場合、寸法の変動は最大 0.005 になる可能性があります。レーザー システムとテスト アーティファクトを使用した定期的な校正チェックが必要です。フィールドが適切に校正されていない場合、切削工具が通過する経路が損なわれ、最終製品にばらつきが生じます。軸方向は、フライス加工プロセスにおけるカットの精度を決定するために発行されます。

軸方向は、フライス加工プロセスにおけるカットの精度を決定するために重要です。 X、Y、Z 軸方向は、カッターが輪郭に従うことが保証されます。精度は低く保たれます。 0.010未満に維持されており、より精細な描画が可能です。

軸方向のずれはリスクが大きすぎます。 X 軸と Y 軸のわずかなずれでも、いくつかの点でカットが行われ、アセンブリの適合につながる可能性があります。すべての軸が無菌で応答性が高いことを確認するために、定期的なメンテナンスと位置合わせチェックの必要性が強調されています。

フライス加工における誤差の原因には、X、Y、または Z 軸のバックラッシュ、熱膨張、機械的摩耗などがあります。これらの値により、最大 0.020 の位置誤差が発生する可能性があります。エンコーダなどのフィードバック システムによりエラーが最小限に抑えられます。これにより、全体的なパフォーマンスが向上し、測定の整合性が維持され、マシンの信頼性が向上します。

スピンドルは、ワークテーブルに対して垂直な Z 軸に沿って配置されます。垂直構造はプランジ作業や穴あけ作業によく使用されます。エンドミルとフェイスミルが使用されます。速度はさまざまな方向に変化するため、さまざまな材料に対してさまざまな工具寿命と精度が可能になります。

ワークテーブルは、X 軸上にあるスピンドルの横にあります。上記の構造は、溝入れや成形など、ワークピースの大きなデザインを切断する重い材料に適しています。横型ミルには複数のタイプのカッターが含まれており、さまざまな加工オプションの可能性が高まります。

回転テーブルは角度運動を導入し、その軸をA軸と呼びます。 3 軸機械を超えた、より自由な設計が可能になります。その後、ワークピースの位置を変更することなく、より複雑なデザインや複数の角度が可能になります。自由形状フライス加工では、同心性と対称性がフライス加工プロセスの重要な要素であるため、最良の結果を得るにはロータリーが正確である必要があります。

軸の設定は最終結果に大きく影響します。 立形加工 セットアップではアクセスは拒否されますが、詳細な作業に必要な良好な可視性が提供されます。水平セットアップではアクセスが少なくなりますが、最終的にはより安定します。第 4 軸と第 5 軸のフリーフォームミリングにより、ダイナミクスが向上し、プロセスの時間が短縮されます。

多軸加工という用語は、3 つ以上の軸が正確に制御されるプロセスを指します。その結果、この機械はセットアップ時間を短縮しながら複雑な部品を製造する能力が向上しました。工具の動きに合わせて工具の方向レベルを最適化できる機能により、最大の加工精度が維持されます。

ツールの動きは CNC テクノロジーによって制御され、X、Y、Z 軸全体で 0.001 の精度を保証します。多軸には通常、A、B、または C という名前の追加の回転軸があり、機械の機能が向上します。これらの機能は、複雑な形状を扱うのに役立ちます。

複雑な形状では、詳細な設計を実現するために複数の軸の相互作用が必要になります。 4つの軸。 X、Y、Z、そして多くの場合回転により、複雑な曲線、複雑なデザイン、および 3 軸セットでは作成できない不可能な金型の製造が可能になります。

ハンドルの加工により、航空宇宙部品や多軸の複雑な曲線や角度などの高解像度コンポーネントが可能になります。

複雑なフライス加工作業には、詳細な動きとフライス加工プロセスが含まれます。彫刻、ねじ切り、微細加工などの複雑なタスクには、正確なツールの位置と速度が必要です。 CNC はツールの加工性を処理し、関連する軸は精密コンポーネントを満たすために、0.010 程度の厳しい公差を維持する必要があります。

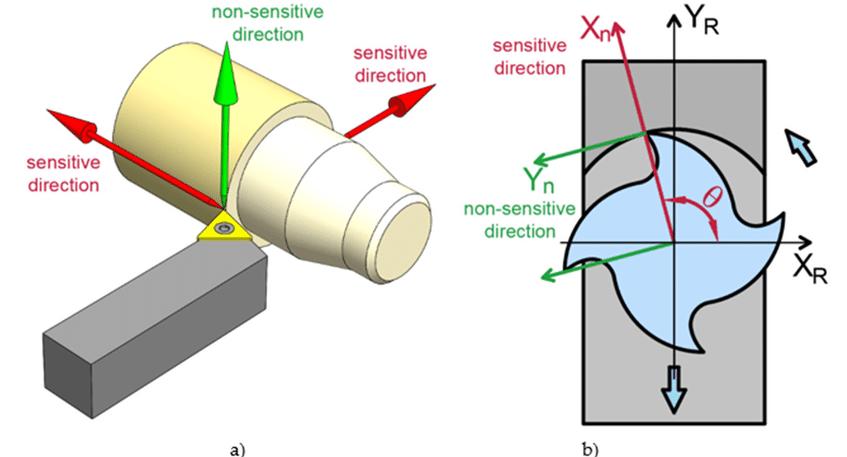

同様に、軸の向きによって、最適なパフォーマンスを実現するための工具位置合わせのタイプが決まります。垂直軸はエンドミルやドリルで使用するように設計されており、水平軸はサイドカッターに特化しています。 X、Y、Z 軸に沿った正確な工具の位置合わせにより、工具の刃先が正しい角度で作業面の材質と接触し、工具の性能と作業面の仕上げが最適化されます。

カットパターンは軸方向の視点の影響を受けます。垂直セットアップは、パターンをサポートする一貫した側面接触により、ポケットやプロファイルでの使用に最適です。直線パターンが単純であるため、水平軸は溝加工と端面加工に最も効果的です。各軸の適切な位置合わせとパスに沿った最適なスピンドル方向を組み合わせることで、びびりやずれのない複雑なカット パターン全体でのきれいなカットが可能になります。

切削アプローチのバリエーションは主に軸方向の視点に依存します。水平な作業面により、X 軸に沿って深く重い切り込みを行うことができ、垂直軸の Z 軸ではより詳細な作業を行うことができます。選択には、スピンドル側の向きとプロセスで生成される動的力を理解すると同時に、工具寿命と材料除去を最適化することが含まれます。

工具の方法は主にフライス軸に依存します。標準的な 3 軸生産フライス加工には、ヘリカル フライス加工などの高度なプロセスは含まれていません。これは主に多軸ツーリングのセットアップによって容易になります。この作業には、複雑な軌道に沿って移動できるボールノーズエンドミルやステロイドカッターなどの特殊工具も同時に必要です。

要素 | 縦軸の向き | 横軸の向き |

ツールの位置合わせ

| ツールが垂直方向に整列します | ツールが水平に整列します |

エンドミル、フェースミルを好む | サイドカッターとフェイスカッターを使用 | |

カットパターン

| 穴あけ、プランジカットに最適 | 溝加工、外周フライス加工に最適 |

深いポケット、詳細な輪郭 | 長くてまっすぐなカット | |

切削アプローチ

| ツールが材料内に移動します | 工具は材料を横切って切断します |

正確な深度制御 | 広範な材料除去 | |

ツーリング方法

| 正確な Z 軸制御が必要 | 送り速度に X 軸を活用 |

細かい作業に最適 | 重切削作業をサポート | |

セットアップの複雑さ | 中程度、深さの精度に依存 | 高、安定したセットアップが必要 |

代表的なアプリケーション | 型作り、微細彫刻 | 重機械加工、歯切り加工 |

工具の摩耗 | プランジ加工とドリリング加工がより高い | 水平送りによる均一摩耗 |

軸の方向がツールの選択とセットアップにどのような影響を与えるかを示す表!

磨耗の問題 フライス盤のコンポーネントの磨耗の問題は、軸方向に大きな影響を与えます。親ネジやガイド レールなどのコンポーネントは時間の経過とともに劣化し、X、Y、Z 軸の精度が低下します。

ツール パスは希望のパスから 0.005 程度逸脱する可能性があり、これは切削と部品の品質に影響を与えます。軸方向の完全性を維持するには、これらの部品を頻繁に評価して交換することが重要です。

軸方向を維持する必要があることを考慮すると、メンテナンスは複雑であることがわかります。注油、アライメント、バックラッシュ調整を全て行っております。

定期的なメンテナンスを行わないと、一部の軸がずれて、加工プロセス中にエラーが発生する可能性があります。 CNC システムを設置すると、軸が正確なコマンドを確実に実行できるようにするために、引き続き頻繁な更新と校正が必要になります。

軸の調整ミス 軸の調整は、フライス盤の軸に重大な脅威をもたらします。取り付け誤差、熱膨張、機械的動作はすべて位置ずれの原因となります。このようなずれが発生すると、工具の位置が数ポイントずれてしまい、最終製品に欠陥が生じます。軸の調整の問題を解決するには、キャリブレーションを頻繁かつ戦略的に実行する必要があります。

一般的な軸方向の問題が発生していますか?軸方向の問題への取り組みは、常にミスアライメントチェックを実行することから始まります。ダイヤルインジケータなどの精密検査ツールを使用して、3 つの軸すべての偏差を測定します。偏差は 0.001 を超えてはなりません。

各軸を個別にチェックするときは、それぞれのバイアス偏差を特定します。この測定により、各軸が正しく再調整されていることを確認しながら、機械のどこで機械的な調整を行う必要があるかを示します。

一方、校正プロセスでは、校正済みのレーザー システムを使用して、軸方向の問題による機械の位置の不正確さを測定します。各軸が規定の許容範囲内で動作することを確認するために、キャリブレーションを定期的に繰り返す必要があります。

この措置は、さらに機械的な調整を行ったり、部品を交換したりする場合に最も重要です。

メンテナンス戦略 それまでの間、機械に注油しながら緩んだコンポーネントを締めたり、磨耗した部品を交換したりするなど、定期的なメンテナンスを実施する必要があります。このようなメンテナンスを行うことで、軸ずれのリスクを軽減し、機械の使用期間をさらに延ばすことができます。詳細に整理されたログを利用して定期的なメンテナンスを確保します。

最後に、軸方向の問題が始まる前に停止するようにしてください。担当スタッフへの追加トレーニングや予知保全ソフトウェアなどの品質保証慣行の実装。この措置により、事前にステータスの問題が発生した場合にユーザーに警告が表示されるため、マシンのダウンタイムが短縮されます。

フライス盤の軸方向は大きな影響を与えます。 CNC 加工の効率と精度は彼らによって決まります。各ポジションが業務上の影響にどのような影響を与えるかをより深く理解するには、CNCYANGSEN にアクセスしてください。工具の性能と製品の完全性を高めるために、フライス盤の軸方向を修正し、配線し直し、改良する必要があります。これにより、最高の加工方法と最高のパフォーマンスが実現します。