区別を理解する 間 正面フライスとエンドミルの技術は機械加工の世界では不可欠です。フェースフライス加工とエンドミル加工という 2 つの一般的なフライス加工方法を詳しく掘り下げます。両方の技術の専門性、違い、および応用を理解します。正確な知識を身につけて、加工タスクを最適化してください。

CNCとはコンピュータ数値制御のことです。次に、旋盤は材料を回転させる工具です。対照的に、ミルは回転カッターを使用して材料を成形します。どちらの CNC もフライス盤と旋盤を制御します。高精度は CNC の利点です。

旋盤は円筒形の物体を作ります。ミルは複雑な形状を処理します。 CNC は迅速な生産を提供し、旋盤とフライス盤は詳細を提供します。

その間 CNCフライス盤、ワークピースは静止したままになります。旋盤ではワークが回転します。 CNC システムが正確な動きをガイドします。旋盤の操作には回転運動が必要です。工場では、X、Y、Z の動きを正確に調整する必要があります。

送り速度はフライス加工の成功に影響します。送り速度が速いほど、材料の除去も速くなります。ただし、精度が低下する可能性があります。 CNC はこの速度を制御します。旋盤は回転速度を優先します。ミーリング加工は送り速度を重視します。送り速度に関する決定は、製品の仕上がりと寿命に影響を与える可能性があります。

フライス盤や旋盤は切りくずを形成します。材料を除去すると切りくずが形成されます。 CNC マシンは切りくず形成を最適化します。旋盤では長くカールした切りくずが生成されます。ミルではより小さなチップが生成される可能性があります。効果的な切りくず形成により工具寿命が延長されます。

RPM はスピンドル速度を測定します。 RPM が高いということは、材料の除去がより速いことを意味します。 CNC はこれらの速度を調整します。旋盤では、主軸速度によって表面仕上げが決まります。フライス盤では、主軸速度がチップサイズと工具寿命に影響します。

CNC はツールパスを決定します。ミルでは、複雑な形状を作るために複雑なパスが必要です。旋盤はより単純な直線的なパスをたどります。フライス加工では、ツールパスが複雑になる場合があります。最適なツールパスを確保することは、品質の高い成果を得るために極めて重要です。

CNC はコンピューター数値制御の略です。次に旋盤で素材を回転させて形を整えます。一方、ミルは回転式のカッターを使用します。

ミルカッターは材料を切断して除去します。 CNC は旋盤とフライス盤の両方を制御して精度を高めます。精密な部品にはCNC制御が必要です。したがって、CNC は最高の結果を保証します。

フライス加工では深さが重要な役割を果たします。 CNC マシンはプログラミングを使用して深さを設定します。旋盤は回転しながら層を除去します。対照的に、工場は素材を深く掘り下げます。深く切るとさらに時間がかかります。浅く切ると速いです。 CNC ミルと旋盤の両方で適切な深さを確保します。

フライス加工では工具が重要です。 CNC の場合、ツールの位置は非常に重要です。旋盤には回転する材料に触れる工具が付いています。ミルには、材料に向かって動くカッターが付いています。

工具を正しくかみ合わせると、より良い結果が得られます。かみ合わせを間違えるとワークが破損します。 CNC システムはそのような間違いを防ぎます。

送りとはカッターの動きのことです。 CNC システムでは送り速度が重要です。旋盤は設定された速度で工具を動かします。工場には特定の速度で動くカッターが付いています。刃当りの送りはカッターの歯に関係します。歯当たりの適切な送りにより工具の磨耗を防ぎます。正確な送りにより工具寿命が延びます。

力はフライス加工の結果に影響します。 CNC システムは力のレベルを監視します。旋盤は力を加えてワークピースを成形します。ミルはカッターで力を加えます。力を入れすぎると工具が損傷します。適切な力でスムーズな切断を実現します。 CNC ツールは最良の結果を得るために力を最適化します。

CNC は Computer Numeric Control の略で、機械部品をガイドします。次に旋盤でワークを回転させます。旋盤は鋭利な工具を使用して物体を削ります。

ただし、ミルでは金属の形状が異なります。工場ではスピニングツールを使用します。旋盤とは異なり、工場内のワークピースは静止したままです。このように、正面フライス加工では広範囲を正確に切削します。

フライス盤は滑らかな表面を作成します。旋盤では主に円筒形状を加工します。 CNC はガイド ロジックを提供します。 CNC がないと精度が損なわれます。特に複雑なジョブでは、CNC が非常に貴重であることがわかります。各マシンには独自のサーフェス作成機能があります。

ミルには垂直と 水平 種類。特に縦型ミルは軸方向の切断を実行します。旋盤にはこの機能がありません。軸方向の切削により材料を深く掘り下げます。 CNC システムは深さと方向を制御します。

フライス工具は材料と広範囲に接触します。点に接触する旋盤ツールとは異なり、ミルは領域をカバーします。 CNC は極めて重要な役割を果たします。これにより、ツールが表面全体に均一に広がります。広い接触により均一な結果が保証されます。

フェースミルには複数の切削歯があります。対照的に、旋盤は一点切削を使用します。 CNC はこれらの歯をミルで調整します。歯数は表面仕上げと速度に影響します。

正面フライスは表面の平坦化に優れます。ミルは材料を完全に平らにします。 CNC は最適な機械の動きを保証します。旋盤では同様の平坦度は得られません。平坦化は依然としてミルの主な利点です。

輪郭加工では、材料を希望のプロファイルに成形します。多様な形状を簡単に実現します。旋盤は主に丸い輪郭を扱います。 CNC 制御のミルにより、複雑な輪郭を効率的に実現します。

スロッティングは材料に溝を彫ります。ミルズはこれを非常に正確に行います。旋盤は溝加工には最適ではありません。 CNC ガイダンスは極めて重要です。これにより、スロットの寸法が要件を満たしていることが保証されます。

ミルは完璧な四角い肩を作成します。ショルダーは材料上に直角のエッジを形成します。旋盤ではこれを正確に達成することはできません。 CNC システムは、ミルでのこの肩の作成を制御します。

ポケット加工とは、材料に凹みを作ることを意味します。ミルズさんの指導で CNC、エクセルはこちら。旋盤はポケット加工には適していません。ポケットの深さと形状はCNCの精度に依存します。

CNC はコンピューター数値制御の略です。基本的に、CNC は工作機械を自動化します。一方、旋盤は物体を回転させて形を整えます。

対照的に、工場は工具を使用して材料を希望の形状に切断します。 CNC 機械、旋盤、フライス盤は製造において極めて重要な役割を果たします。

旋盤はワークを回転させます。この間に、固定された切削工具が形状を整えます。 CNC にはコンピューターによる機械制御が含まれており、精度が高くなります。ミルは異なり、回転カッターを使用して材料を除去します。 CNC、旋盤、フライス盤の 3 つのツールはすべて、現代の製造を定義します。

CNCシステムが機械を精密に制御し、出力を高めます。伝統的に手動である旋盤も CNC 技術の恩恵を受けています。フライス盤は旋盤とは異なり、切削工具を使用してワークピースを成形します。 CNC、旋盤、フライス盤の知識により、効率的な生産が保証されます。

CNC マシンはコンピューターの入力に基づいて動作し、正確性を保証します。旋盤はワークピースを回転させ、ワークピースに切削工具を当てます。旋盤とは異なり、ミルでは回転工具を使用して成形します。 CNC、旋盤、フライス盤などのこれらのツールは、業界において個別でありながら相互に関連した役割を果たしています。

製造において、CNC は技術の進化を表し、機械の動きを制御します。古代のツールである旋盤は、固定カッターに対してワークを回転させるために今でも重要な役割を果たしています。対照的に、工場はカッターを動かして製品を成形します。 CNC、旋盤、フライス盤: それぞれが現代の産業において独自の機能を果たしています。

属性/カテゴリ | 正面フライス加工 | 核心概念 | アプリケーション | 使用したツール |

説明 | 材料の表面のフライス加工を詳しく調査します。 | フライス加工プロセスの主要な基礎。 | 主な利用シーン。 | 機器と設備が配備されました。 |

詳細なアイテムの数 | 該当なし | 5 | 5 | 5 |

最初のアイテム | 該当なし | ワイドカッティング | 表面の平坦化 | シェルミル |

2 番目の項目 | 該当なし | サーフェスの作成 | 輪郭加工 | ソリッドカッター |

3番目の項目 | 該当なし | アキシャルカット | スロッティング | 高送りミル |

4番目の項目 | 該当なし | 幅広い連絡先 | スクエアショルダー | ヘリカルカッター |

5番目の項目 | 該当なし | 複数の歯 | ポケット加工 | カッターアーバー |

正面フライス加工のテーブルを詳しく見てみましょう!

エンドミル加工は CNC 加工です。 CNC はコンピューター数値制御の略です。 CNC では、コンピューターが機械をガイドします。旋盤とフライス盤は 2 つの主要な機械です。旋盤はワークを回転させます。一方、ミルは工具を回転させます。エンドミル加工はミル特有の加工です。

ここでエンドミルと呼ばれる工具で材料を切削します。ツールが動いている間、材料は静止したままです。 CNC により正確な動作が保証されます。エンドミルにはさまざまなサイズがあります。さまざまな形状にすることもできます。多くの産業ではエンドミル加工が使用されています。自動車からガジェットまで、エンドミル加工にはさまざまな役割があります。

スロッティングでは、エンドミルを使用して溝を作成します。これらのスロットはさまざまな幅にすることができます。それらは機械部品に現れます。スロットは構造を組み立てるのに役立ちます。

プロファイリングにより、材料の側面が形作られます。エンドミルは設定されたパターンに従います。正確なエッジとプロファイルが現れます。このような精度は、コンポーネントの取り付けに役立ちます。

突き込みは材料に直接飛び込みます。エンドミルは材料に垂直に進入します。穴や深い空洞ができてしまいます。中空部分が必要な機械を思い浮かべてください。

ランプミーリングでは、エンドミルが斜めに動きます。真っすぐには下がらない。この方法により、よりスムーズな切断が保証されます。航空機部品などのコンポーネントが恩恵を受けます。

ここでエンドミルは曲線を作成します。輪郭は複雑になる場合があります。車のボディ部分を思い浮かべてください。輪郭フライス加工により、必要な精度が得られます。

フルートエンドミルにはスパイラル状の溝が刻まれています。これらの溝は切りくずの除去に役立ちます。フルートは多数あります。フルートの数が多いほど、仕上げがより細かくなります。

面取りミルは角度を作成します。通常は、素材の端にあります。組み立てが簡単になります。完璧なエッジによりフィッティングエラーが軽減されます。

ラフィングエンドミルは初期切削を行います。多くの物質を迅速に除去します。これらは仕上げ用ではなく、材料を迅速に除去するためのものです。

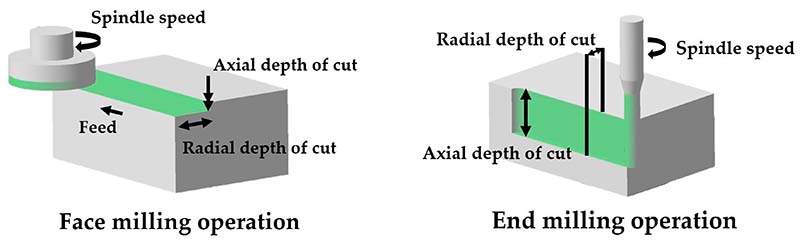

正面フライス加工では、切削動作は主に軸方向、つまり工具の面または端で発生します。一方、外周加工やエンドミル加工では、刃の周囲で急激な切削が行われます。

面接触

仕上がり品質

材料率

スピードの利点

表面仕上げ

工具寿命

材料の適合性

送りの調整

ツールの選択

主軸速度

ツールが回転する RPM (1 分あたりの回転数) が重要です。 RPM が高くなると、過剰な熱が発生する可能性があります。逆に、RPM が遅いと工具が摩耗する可能性があります。

クーラントの使用

パスオーバーラップ

ランプミリング

さまざまなミリング技術に移行する場合は、ランプ ミリングを検討してください。 CNC プロセス内では、切削工具はワークピースの表面に対して垂直方向だけでなく、ある角度で移動します。

プランジフライス加工

リストの次はプランジミリングです。従来のフライス加工方法とは異なり、ここでは工具が材料内に垂直に移動します。 CNC マシンが真下に落ちて深いスロットを形成することを考えてください。プランジ加工では、深さが主なパラメータになります。

高速ミーリング

極低温ミリング

高度な技術をさらに深く掘り下げると、極低温フライス加工に出会うことができます。ここでは、液体窒素が作業中に切削工具を冷却します。多くの場合、毎分リットルで測定される冷却速度が決定要因として際立っています。

ダイナミックミリング

工具径 フライス加工では工具の直径が影響します 極めて重要な役割。直径が大きいほど、切断中の安定性が向上します。

それは、目の前のタスクに適したサイズを選択するかどうかによって決まります。

アルミニウム、スチール、チタンなどの金属にはさまざまな特性があります。それぞれの素材の特性を認識します。アルミニウムのような柔らかい材料は、硬いステンレス鋼とは異なるパラメータを必要とします。最適なパフォーマンスを得るために工具の材質を一致させます。

重要なパラメータである機械の出力は、硬い材料を処理できる能力を決定します。より大きな馬力により、より速く、より深い切断が可能になります。正確な詳細については、必ず機械の仕様書を参照してください。

これは、各カッターの歯によって除去される材料の量を指します。チップロードを正しく設定することで工具の折損を防ぎます。切りくず負荷を監視および調整して工具を保護し、優れた仕上げを実現します。

ワークピースのサイズは重要です。大きなワークピースの場合、より大きな工具径とより高い機械出力が不可欠になります。マシンベッドがワークピースを収容できることを確認してください。 この議論を通じて、正面フライス加工技術とエンドミル加工技術の複雑さが検討されてきました。各方法の違い、長所、短所を認識することで、機械加工作業におけるより適切な意思決定が可能になります。一流のフライス加工ツールと専門知識については、信頼してください。.