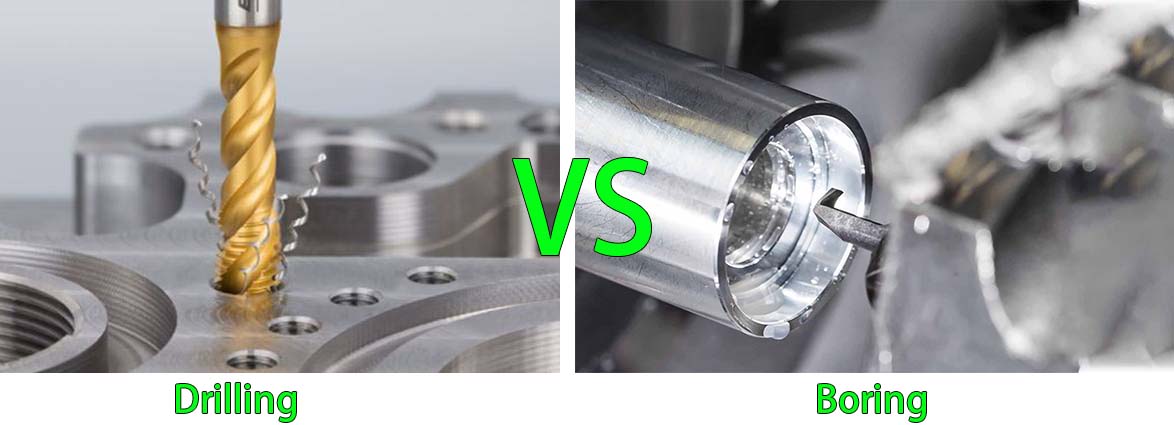

CNC 加工の分野では、精度と効率が最も重要です。ワークピースに穴やキャビティを作成する場合、ボーリングとドリリングという 2 つの主要な技術が注目を集めます。

この記事では、ボーリング加工とドリル加工の機械加工プロセスの微妙な違いを掘り下げ、その用途を探り、当社が提供する製品に光を当てます。 CNC ヤンセン 加工業務に革命をもたらす可能性があります。

掘削 CNC (Computer Numerical Control) 加工の世界における基本的な加工プロセスです。ドリルビットとして知られる回転工具を使用してワークピースに穴を作成する作業が含まれます。このプロセスは汎用性があり、その効率性とシンプルさによりさまざまな業界で広く使用されています。

ボール盤は、さまざまな材料に穴を開けるために使用される多用途のツールです。これらにはさまざまなタイプがあり、それぞれが特定の用途や業界向けに設計されています。一般的なボール盤の種類をいくつか紹介します。

● ポータブルボール盤: これらは、簡単に移動できるように設計された軽量でコンパクトなマシンです。さまざまな場所の穴あけに適しており、建設作業やメンテナンス作業でよく使用されます。

● ベンチボール盤: 通常、これらの機械は作業台に固定され、安定性と精度を提供します。これらは、ワークショップや小規模製造における汎用の穴あけ作業に好まれています。

● ピラーボール盤: これらの機械は剛性と精度が向上しており、頑丈な支柱を備えています。これらは大きなワークピースに穴を開けるのに最適であり、工業現場でよく見られます。

● ラジアルボール盤: ラジアルボール盤は、コラムの周りを回転できる調整可能なアームを備えており、穴あけ位置に優れた汎用性を提供します。これらの機械は、大きくて重いワークピースの取り扱いに特に適しており、建設や金属加工などの業界では欠かせないものとなっています。

● ギャングボール盤: ギャングボール盤は、単一のワークピースに複数の穴を同時に開けることを目的として設計されています。その効率は大量生産現場で威力を発揮し、自動車部品やプリント基板の製造によく使用されます。

● マルチスピンドルボール盤: Tマルチスピンドルボール盤は複数のスピンドルを装備しており、同時に複数の穴をあけることができます。これらの機械は大量生産産業で広く使用されており、効率を大幅に向上させ、サイクルタイムを短縮します。

● 深穴ボール盤: 深穴ボール盤は、非常に深くて正確な穴を作成することに特化しています。これらは、厳しい公差の深い穴が必要とされる航空宇宙産業や銃器製造産業では不可欠です。

穴あけ加工は、さまざまな業界で応用される多用途の機械加工プロセスです。ここでは、掘削が重要な役割を果たす主要な分野をいくつか紹介します。

自動車産業では、エンジン部品、トランスミッション部品、シャーシ部品に穴を開ける穴あけ加工が不可欠です。これらの穴は、取り付けボルトから流体通路まで、さまざまな目的に役立ちます。穴あけ加工はエンジン製造に不可欠な部分であり、重要なコンポーネントの組み立てを確実に行います。

エレクトロニクス製造において、ドリル加工はプリント基板 (PCB) に穴を開けるための基本です。これらの穴は電子部品を収容し、電気接続を可能にします。 PCB 製造における穴あけの精度は、電子デバイスが適切に機能することを確認するために非常に重要です。

掘削は建設業界において重要な役割を果たしており、コンクリート、石材、木材に穴を開けます。これらの穴は、アンカーの取り付け、電気配線、配管用途に必要です。建設プロジェクトでは、掘削の速度と効率が非常に重要です。

穴あけ加工には、さまざまな状況で好まれる加工プロセスとなるいくつかの利点があります。

● スピード: 穴あけは一般的に高速であり、大量生産など、スピードが重要な用途に最適です。材料の効率的な除去により、迅速な穴の作成が可能になります。

● 多用途性: 穴あけ加工は、金属、木材、プラスチック、セラミックなどのさまざまな材料を使用する多用途の加工プロセスです。この適応性により、さまざまな業界の数多くの機械加工タスクに適しています。

● 費用対効果の高い: ドリル加工は、そのシンプルさと効率性により、多くの場合、ワークピースに穴を開けるためのコスト効率の高いソリューションです。穴あけに必要な機器や工具は、より特殊な機械加工プロセスに比べて比較的手頃な価格です。

穴あけには多くの利点がありますが、次のような制限もあります。

● 精度: 多くの用途に適していますが、穴あけ加工は他の用途と同じレベルの精度を達成できない場合があります。ボーリングなどの機械加工プロセス。非常に厳しい公差が必要な場合、穴あけは最良の選択ではない可能性があります。

● 表面仕上げ: 穴あけによって得られる表面仕上げは、より特殊なプロセスによって得られるものほど滑らかで正確ではない場合があります。これは、高品質の表面仕上げが必要な用途では制限となる場合があります。

つまらない CNC (コンピューター数値制御) 加工で優れた精度と表面仕上げを達成するために重要な精密加工プロセスです。穴を作成するドリル加工とは異なり、ボーリング加工は既存の穴を細心の精度で拡大します。

ここでは、さまざまなタイプのボーリング CNC マシンの簡潔な概要を示します。

● 精密ボーリング: 既存の開口部を拡大して、正確な内部円筒面を作成する 1 点切断操作です。小さな切り粉などの物質を除去しながら、穴を真っ直ぐにしたり拡大したりできます。

● 水平ボーリング: シングルポイント切削工具を使用して、既存のワークの開口部を正確に拡大します。特に重いワークピースに対して、フライス加工、穴あけ、リーマ加工、タッピングなどの多用途性を提供します。横中ぐり盤にはテーブル型、プレーナー型、フロア型、多軸型などさまざまな形式があります。

● ジグボーリング: 既存の開口部を拡大して、正確な内部円筒面を作成します。これは、静止したワークピース内で穴の軸に平行に前進する片刃カッターを利用し、多くの場合、深穴ボーリング用の堅固なセットアップを特徴とします。

● 旋盤ボーリング: 円錐面および円筒面の作成に使用されます。切削工具をワークの回転軸と平行に移動させることで、既存の開口部を拡大します。

● 垂直ボーリング: 開口部を拡大することにより、正確な円筒面または円錐内面を生成します。ワークピースは垂直軸を中心に回転し、ツールは垂直および水平に前進します。

ボーリングは、精度と精度が最も重要な産業において不可欠な機械加工プロセスです。以下に、ボーリングが重要な用途に見出される主要な分野をいくつか示します。

安全性とパフォーマンスが交渉の余地のない航空宇宙製造では、ボーリング作業が不可欠です。このプロセスは、航空機のコンポーネントに精密な穴をあけ、航空宇宙産業の厳しい要件を確実に満たすために使用されます。ボーリングにより、重要な部品の正確な位置合わせが保証されます。

自動車産業は、エンジン ブロックのシリンダー ボアに必要な正確な公差を達成するためにボーリングに依存しています。ボーリングによりエンジンコンポーネントが完璧にフィットし、最適なエンジン性能と寿命に貢献します。信頼性が重要な業界では、ボーリング加工が重要な役割を果たします。

ボーリングにはいくつかの明確な利点があるため、特定の加工シナリオでは好ましい選択肢となります。

● 精度と精度: ボーリングは非常に厳しい公差を達成することに優れており、精度が最も重要な用途に最適です。厳しい寸法要件を満たす能力は、ボーリング加工の特徴です。

● 表面仕上げ: ボーリング加工の最も大きな利点の 1 つは、優れた表面仕上げが得られることです。機械加工された表面は滑らかで正確で、欠陥がありません。この特性は、衛生状態と製品の品質が重要である医療機器製造のような業界では非常に重要です。

● 真円度: ボーリングにより穴の真円度を大幅に向上させることができます。これにより、特にベアリングやギアの製造など、コンポーネントがスムーズに回転する必要がある用途において、機械加工されたコンポーネントが望ましい仕様を満たすことが保証されます。

ボーリング加工には優れた精度と表面仕上げが得られますが、次のような制限もあります。

● サイズ: ボーリング技術を使用して、届きにくい領域に穴を開けるのは困難な場合があります。

● 材質の互換性: 材料によっては、中ぐり盤で使用される切削工具には硬すぎる、または脆い場合があります。

● 形状: このプロセスは、複雑な内部形状や非常に小さな穴の作成には適さない場合があります。

ボーリングの効果は、工具の選択、機械の能力、ワークの特性によって異なります。

穴あけとボーリングは、CNC (コンピューター数値制御) 加工において異なる目的を果たす 2 つの異なる加工プロセスです。以下に、ボーリングとドリリングの詳細な比較と対比を示し、主な違いを強調します。

側面 | つまらない | 掘削 |

目的 | 既存の穴の直径を拡大/拡大します。 | ワークに穴を開けること。 |

切削工具 | 退屈なバー。 | ドリルビット。 |

穴径 | 既存の穴の直径を拡大するために使用します。 | ドリル径により制限されます。 |

穴の形状 | テーパ穴の作成によく使用されます。 | 通常は円筒形ですが、特殊なビットを使用すると円錐形にすることもできます。 |

操作の順序 | 穴あけ後に実行されます。既存の穴が必要です。 | 通常、最初のステップは穴加工ですが、穴開けの前に芯出しを行う場合もあります。 |

軸方向長さ調整 | ボーリング工具ではプランジングは不可能です。穴の長さを長くすることはできません。 | 突き込みにより穴の長さを延長することができます。 |

最先端 | 1つの主切れ刃を備えたシングルポイントカッター。 | 2 つ以上の切れ刃を備えた多点カッター。 |

工具定格速度 | ボーリング加工における工具評価速度が遅い。 | 穴あけ作業における高い工具評価速度。 |

材料除去率 | 穴あけに比べて材料除去率が低い。 | 穴あけ加工時の材料除去率が高い。 |

穴径の制限 | ボーリングは特に穴の直径を大きくするために使用されます。 | ドリル径に制限されます。 |

表面仕上げ | ドリル加工に比べて穴の表面仕上げが良好です。 | 穴表面の仕上がりが良くない場合があります。 |

CNC 加工プロジェクトで穴あけとボーリングのどちらを行うかを決定するときは、望ましい結果を確実に達成するために、いくつかの重要な要素を考慮することが重要です。考慮すべき主な要素は次のとおりです。

公差と仕様は、あらゆる加工プロジェクトの基本的な側面です。これらは理想的な寸法からの許容誤差を規定し、完成品に必要な精度を決定します。より詳細な内訳は次のとおりです。

側面 | 掘削 | つまらない |

公差と仕様 | ドリルビットを慎重に選択する必要があり、公差を厳しくするためにリーミングなどの追加のプロセスが必要になる場合があります。 | 優れた精度を提供し、非常に厳しい公差や特定の寸法要件に適しています。 |

寸法精度と表面仕上げは、機械加工部品の機能と美観にとって非常に重要です。これらの要素がプロジェクトの目的とどのように一致するかを検討してください。

側面 | 掘削 | つまらない |

表面仕上げと寸法精度 | 表面仕上げが高精度の要件を満たさない場合があります。 | 優れた表面仕上げと寸法精度を提供し、重要な用途に最適です。 |

材料が異なれば、加工の課題や特性も異なります。材料の選択は、穴あけまたはボーリングの適合性に影響します。

側面 | 掘削 | つまらない |

材料の種類 | さまざまな材料に適していますが、異なるドリルビットの材料とコーティングが必要になる場合があります。 | 金属や複合材料など、精度と表面仕上げが重要な材料に適しています。 |

作成する必要がある穴の深さとサイズを考慮してください。これらの要因は、掘削かボーリングかの選択に影響します。

側面 | 掘削 | つまらない |

穴のサイズと深さ | 深さが限られた小さな穴に最適です。 | 既存の穴の拡大や、より大きく深い穴を高精度に加工するのに最適です。 |

生産量と機械加工作業に必要な速度は、極めて重要な考慮事項です。

側面 | 掘削 | つまらない |

生産量とスピード | 迅速な穴作成を伴う大量生産環境に最適です。 | 生産量が少ない場合や、精度が必要な特殊な用途に適しています。 |

選択した加工プロセスに必要な機器と工具があることを確認してください。

側面 | 掘削 | つまらない |

利用可能な機器と工具 | ボール盤と適切なドリルビットが必要です。 | ボーリングマシンと専用のボーリングバーが必要です。 |

CNC 加工では、ボーリングとドリリングのどちらを選択するかは、精度と効率の微妙なバランスに左右されます。ボーリングは厳しい公差と完璧な表面仕上げを実現するのに優れていますが、ドリルは迅速な穴の作成に最適なオプションです。

CNC 機械技師とエンジニアは、プロジェクトの要件を慎重に評価して、正しい選択を行い、多くの業界向けに高品質の部品を製造する必要があります。技術の進歩に伴い、CNC 加工技術も進化し、ボーリングや穴あけ作業の精度と効率がさらに向上します。

CNC Yangsen は、この旅において信頼できるパートナーであり、幅広い精密ツールと揺るぎないサポートを提供します。 CNC Yangsen をそばに置くことで、CNC 加工の真の可能性を解き放ち、かつては想像もできなかったレベルの精度と効率を達成できます。