CNC 旋盤マシンのプログラミングの謎を解き明かすことが、このブログの極めて重要な目標です。これらのチュートリアルでは、スピンドル モーター、ツール タレット、キャリッジ スライド、および複雑な G コード操作を習得できる広大な世界が展開されます。旋盤の能力を最大限に活用し、正確にプログラムし、最高の効率を得るために操作を最適化する方法を学びます。現実世界の専門知識につながる洞察を獲得します。

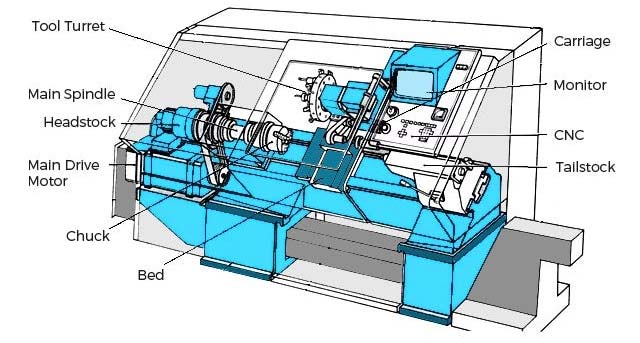

· スピンドル モーター: 心臓部と考えられることが多く、メイン スピンドルを駆動します。 RPM (1 分あたりの回転数) は、マシンの速度能力を定義します。

· ツールタレット: 複数の切削工具を保持します。素早い工具交換が可能になり、効率が向上します。

· キャリッジスライド: 可能 水平 動き。工具をワークピースに対して正確に配置します。

· ベッド レール: 頑丈な基盤 - ツールのまっすぐな動きを保証します。

· テールストック: 端に配置され、長いワークピースをサポートします。

· チャック:ワークを確実に保持し、正確でスムーズな動作を実現します。

· 刃物台:キャリッジ上に切削工具を固定します。

· 送りねじ: ツールの動きを決定し、回転運動を直線運動に変換します。

· コントロール パネル: 指令センター。ここからオペレーターは重要なデータを入力します。

· フィードバック システム: 精度を高めるために不可欠です。機械の動作を継続的に監視し、調整します。

· ボールねじ: 回転運動を直線運動に変換します。正確な工具の動きを保証します。

· 軸モーター: マシンの軸を駆動します。移動方向と速度を定義します。

· 冷却システム: 冷却液を供給します。工具寿命を延ばし、スムーズな切断を保証します。

· リニアガイド:工具の動きを補助します。摩擦を軽減し、精度を維持します。

· 安全シールド: 飛散物や偶発的な接触からオペレーターを保護します。

Gコード は CNC 操作の世界共通言語です。それは動き、速度、方向を決定します。各 G コード番号は、直線運動の G01 など、特定のタスクに対応します。

Mコードは機械の機能を制御します。また、クーラントの活性化、ツールの交換なども行います。たとえば、M03 はスピンドルの回転を開始する可能性があります。

CNC 旋盤プログラミングでは、線形補間により 2 点間の直線パスがプロットされます。 G01 コマンドを使用して、X、Z 軸に沿ってツールを方向付けます。

彫刻する前に、ツールの位置が正しいことを確認してください。工具オフセットは偏差を調整します。 G10 では、補正がリアルタイムで行われるため、精度が保証されます。

端面旋削はワークの端に対応します。 G90 コードは絶対位置決めに役立ちます。正確なフェースターニング手順により、滑らかな仕上げが得られます。

外径旋削加工により円筒状のワークを成形します。正確な寸法については G92 を信頼してください。精度があれば完璧な部品が保証されるということを常に覚えておいてください。

ドリルで穴をあけます。 G81 サイクルは基本的な掘削を開始します。深さ、速度、ツールの位置によって、穴あけの結果が決まります。

タッピング 雌ねじを作成します。 G84 を使用して、スピンドルの回転と直線運動を同期させます。タップが穴の寸法と一致していることを確認してください。

これらは事前定義された操作シーケンスです。 G73、G76、G89 が代表的なコードです。固定サイクルにより CNC 操作が簡素化され、効率が向上します。

曲線を作成しますか?円弧補間は重要です。時計回りの円弧に G02 を使用し、反時計回りの円弧に G03 を使用すると、曲線パスが簡素化されます。

スレッドはグリップと接続を提供します。 G76 コマンドはスレッドを効率的に切断します。適切な同期とツール位置により、最適な結果が得られます。

深い穴の場合、G83は救世主です。ペックドリルで切りくずを分断し、目詰まりを防ぎます。最適なペック深さにより工具の破損を防ぎます。

G70コマンドにより滑らかな仕上がりを実現します。荒削りの後、G70 はワークピースを研磨します。すべての傑作には、完璧な仕上げが必要です。

初期カットにはG71が必要です。素材を素早く除去し、仕上げの準備をします。ラフなパスが完璧への準備を整えます。

パーティングは主素材からワークを切断します。特定のパラメーターを指定して T ツールを使用します。適切な送り速度と深さにより、きれいな突切りが保証されます。

主軸の作動は M3 で行われます。正しい RPM が重要です。スムーズな動作は、正しいスピンドル速度に依存します。

スピンドルの停止にはM5が必要です。安全性とメンテナンスはその重要性を強調しています。すべての操作には始まりと終わりが必要です。

タスクの後は、ツールを元の場所に戻すことが重要です。 G28 は工具を自宅に送ります。再現性を高めるために、常に既知の点から開始してください。

さまざまなタスクにはさまざまなツールが必要です。ツールチェンジャーはツールをシームレスに切り替えます。 T コードと M6 を組み合わせると、完璧な工具交換が実行されます。

CNC旋盤プログラミングにおけるミラーイメージングの提供 精度。ワークピースのコードを反転することで、左側と右側の両方の部品がシームレスに製造されます。ミラーリングされたパーツ間の移行が効率的になります。

ヘリカル補間

グルーヴプログラミング

マルチスタートスレッド

可変ペッキング

リジッドタッピング

テーパー旋削加工

G76 細目ねじ切り

高度なツールパス

サブルーチンプログラミング

複数の繰り返し

B軸の動作

複雑なプロファイル

M98 サブプログラム呼び出し

M99 サブプログラム終了

M98 呼び出しの後、M99 コマンドはサブプログラムの完了を通知します。これにより、メイン プログラムと補助プログラム間のスムーズな移行が保証されます。 | 技術 | 応用 | マシン要件 | 複雑さのレベル | ツーリング | サイクルタイムの短縮 (%) |

業界での使用法 | ミラーイメージング | 対称部品 | 2軸CNC | 適度 | 標準 | 10-15 |

航空宇宙 | ヘリカル補間 | 穴あけ、円弧 | 4軸CNC | 高い | エンドミル | 15-25 |

自動車 | グルーヴプログラミング | くぼみ、アンダーカット | 旋盤 | 適度 | 溝入れ加工 | 5-10 |

総合製造業 | マルチスタートスレッド | より速いねじのかみ合い | 多軸CNC | 高い | 糸 | 10-20 |

油圧 | 可変ペッキング | 深穴加工 | ペックサイクル付きCNC | 低から中程度 | ドリル | 20-30 |

石油ガス | リジッドタッピング | 正確なねじの作成 | シンクロスピンドル付きCNC | 高い | タップ | 10-15 |

航空宇宙 | テーパー旋削加工 | 円錐形 | オフセット付き旋盤 | 適度 | 旋回 | 5-10 |

金属加工 | G76 細目ねじ切り | 正確なねじ切り | Gコードサポート付きCNC。 | 高い | 糸 | 5-15 |

計装 | 高度なツールパス | 複雑な輪郭 | 5軸CNC | すごく高い | マルチ | 20-35 |

航空宇宙 | サブルーチンプログラミング | 繰り返し操作 | 高度なCNC | 適度 | 標準 | 10-20 |

総合製造業 | 複数の繰り返し | バッチ生産 | メモリ付きCNC | 低い | 標準 | 15-25 |

大量生産 | B軸の動作 | 角度加工 | 多軸CNC | 高い | 複雑な | 10-20 |

ツール&ダイ | 複雑なプロファイル | カスタムの形状とフォーム | 5軸CNC | すごく高い | 特別 | 15-30 |

金型製作 | M98 サブプログラム呼び出し | モジュール式プログラミング | Gコードサポート付きCNC。 | 適度 | 標準 | 10-15 |

総合製造業 | M99 サブプログラム終了 | モジュール型プログラムの終了 | Gコードサポート付きCNC。 | 低い | なし | 該当なし |

総合製造業

サイクルタイムの短縮

予行演習

エアカットを最小限に抑える

最適な送り速度

効率的なツールパス

工具摩耗補正

一定の表面速度

工具交換を最小限に抑える

熱膨張

ワーク保持

適応型クリアリング

最小限の潤滑

高速加工

ダウンタイムの削減

エラー防止

コードの簡略化

衝突検知 すべての機械のセットアップは精度を重視します。 CNC付き 旋盤機械

パスの視覚化

仮想加工

コードの検証

材料の除去

公差チェック

マシンキネマティクス

予行演習

速度調整

フィードのオーバーライド

リアルタイム監視

テストカット

バックプロット

仮想プロービング

動作解析

エラーメッセージ

工具材料 高速度鋼 (HSS) と超硬が主な選択肢となります。超硬は耐久性に優れ、ハイスは柔軟性に優れます。どちらも影響を与える CNC旋盤

工具形状

利点。

適切なホルダーを選択していることを確認してください。 BT30、CAT40、HSK が一般的な品種です。旋盤との互換性により効率を確保します。

RPM (回転数/分) と IPM (インチ/分) が重要です。正しい値をダイヤルすると、カットが最適化されます。不適切な設定は工具や材料を損傷する可能性があります。

フラッドクーラントとミストクーラントが目立ちます。フラッドクーラントはツールを浸しますが、ミストは細かい液滴を使用します。適切な冷却により工具の寿命が延びます。

すべてのオペレーターが優先すべき懸念事項です。定期的な点検により予期せぬ停止を防ぎます。破損があると製品の完全性が損なわれます。

材質に適したインサートを選択してください。 CNMG、WNMG、DNMG が一般的な形状です。それぞれが異なる回転操作を行います。

内部のカットに重要です。バーの直径がプロジェクトと一致していることを確認してください。頑丈なボーリングバーが振動を軽減し、精度を高めます。

フライス加工に不可欠です。フラット、ボール、コーナーラジアスミルには特定の用途があります。希望の表面仕上げを達成するには、賢明に選択してください。

穴あけに適したドリルを決定します。ツイストドリルとスペードドリルのバリエーションもございます。各ドリルのタイプには特定の深さと直径の範囲があります。 リーマー 正確な穴サイズを実現するのに最適です。後に使用してください

精度を高めるために。サイズの選択が最も重要です。

雌ねじを簡単に作成できます。スパイラルタップとストレート溝タップが存在します。それぞれが独自のスレッド機能を提供します。

CNC 旋盤機械のプログラミングに不可欠なツール ライブラリは、ツール パラメータを保存および呼び出します。効率的なライブラリにより、生産プロセスが合理化されます。

カッター補正はリアルタイムでツールパスを調整し、ツールの摩耗と直径の変化を認識します。したがって、製品が許容範囲内に収まることが保証されます。

ステップバイステップの統合チュートリアル!

まず、CAD 設計を CNC ソフトウェアにインポートします。シームレスな統合には、DXF、DWG、IGES などの形式を使用します。

さらに操作を進める前に、デザインの寸法が素材のサイズと一致していることを確認してください。正確な実行のためにソフトウェア内でモデルを適切にスケールします。

次に、ツールがたどるパスを決定します。 M06 (工具交換) または G01 (直線移動) は、ここで見られる一般的な G コード コマンドである可能性があります。

リアルタイム実行の前に、シミュレーションを実行します。工具の動きに潜在的なエラー、重複、または非効率がないか確認します。

満足したら、G コードを生成します。この一連の指示は、CNC 旋盤に原材料を目的の部品に加工する方法を指示します。

ポストプロセッサを使用すると、G コードを特定の CNC マシンと互換性のある言語に変換できます。 G28 (ホームに戻る) などの G コード コマンドがマシンの要件と一致していることを確認します。

ソフトウェア内で、CNC 旋盤のマシン タイプを選択します。旋盤が異なれば機能も異なるため、賢明に選択してください。

常にエラーチェックを実行してください。選択したマシンとコードの互換性を確保し、潜在的な損傷や材料の無駄を回避します。

エラーチェック後、プログラムをエクスポートします。効率的なマシン通信には、USB または直接接続を使用します。

プログラムを CNC 旋盤のコントローラーにロードします。中断のない操作のために適切なデータ転送を保証します。

フィードバック ループを組み込みます。マシンのパフォーマンスをリアルタイムで監視し、最適な結果を得るために必要な調整を行います。

ソフトウェアのツール ライブラリを活用します。材質や仕上がりに合わせてハイス(高速度鋼)や超硬などの適切な切削工具をお選びください。

プログラムは必ず保存してください。データの損失を防ぐために、ファイルを外部ドライブまたはクラウド ストレージにバックアップします。

プログラミングにおける重大な違いに適応する!

材料が異なれば硬度レベルも異なることを認識してください。 CNC 旋盤のプログラミングでは、硬度に基づいて正しいツールパスを確保することが最も重要になります。

切りくず形成を成功させるには、正確な切り込み深さと角度が必要です。これらの設定は、素材の固有の特性に由来します。

各材料には異なる熱特性があります。熱の下で材料がどのように動作するかを理解することは、切削パラメータの最適化に役立ちます。

望ましい表面仕上げには、細部への注意が必要です。ツールや設定が異なると、表面粗さにばらつきが生じます。

さまざまな送り速度と主軸速度により、効率的かつ安全な加工が保証されます。特定の素材には独自の調整が必要です。

材料が硬いと工具の摩耗が早まります。したがって、特に工具の磨耗を頻繁に検査してください。

クーラントの種類

応力緩和

素材のストレッチ

接着剤によるワークホールディング

振動減衰

クランプ力

熱処理

後加工

アニーリングに関する考慮事項

表面処理

被削性指数

材料の被削性指数をよく理解してください。指数が高いほど加工が容易であることを示し、工具の選択と設定のガイドとなります。 結論 これらの包括的なチュートリアルを使用すると、CNC 旋盤マシンのプログラミングをマスターすることが達成可能な目標になります。スピンドル モーターの理解から、複雑なマルチスタート スレッドや高度なプログラミング技術まで、基本事項を学習します。