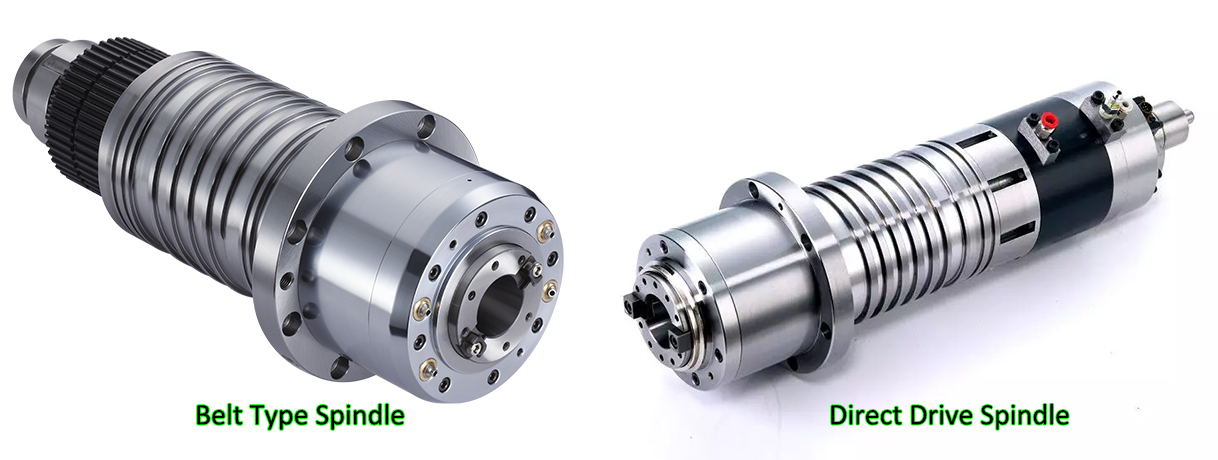

直結スピンドルとベルトタイプスピンドルが選べる!このブログは核心的な格差を分析します。パフォーマンスとメンテナンスの機能について説明します。

DCS と BTS に関しては、この 2 つはそれぞれ独自の長所を持っています。どのスピンドルがあなたに適しているかを見つけてください。マシンのパフォーマンスは、この選択によって決まります。総合的な学習にご期待ください。

直結スピンドルは、スピンドル軸にモーター軸が直結されています。

この設定により、振動が最小限に抑えられます。ベルトタイプのスピンドルでは、プーリーとベルトをベースとしたベルトドライブを使用して動力伝達が行われます。

直結タイプは可動部品が少なく高精度です。ベルトタイプは、さまざまなプーリー比を備えた多用途のオプションです。どちらも機械加工における特定の用途に適しています。

スピンドルの均一な速度は、モーターシャフトの直接リンケージによってもたらされます。これらのスピンドルにより、機械を高速で動作させることができます。このタイプのスピンドルで使用される可変プーリー直径は、速度調整に重要な役割を果たし、より柔軟になります。

これらのシステムの速度安定性はベルト張力の影響を受けます。直接接続されたシステムは、完璧に一定速度を達成します。 2 つのスピンドルは、異なる加工を処理することを目的としていました。

ストレートに接続されたカウンターシャフトがモーターから直接トルクを伝達し、動力損失を軽減します。これらのスピンドルは安定したトルクを保証します。ベルト スピンドルはベルトとプーリを介してトルクを伝達しますが、滑りの危険性があります。トルクの一貫性により、ベルトの摩耗の問題が発生する可能性があります。

直結システムにより、迅速なトルク伝達が保証されます。どちらも、アプリケーションに応じて特定の利点があります。

直接接続されたスピンドルの問題は、最初は複雑な設計のため高価であることです。通常、メンテナンスの頻度は低くなります。ベルトタイプのスピンドルはもともと安価で、部品交換も容易です。

これらのスピンドルには、より頻繁なメンテナンスが必要になる場合があります。間接システムは安価ですが、安定性が劣ります。このようなデバイスは、パフォーマンスと特定の目的の間の予算を調整します。

高精度の直結スピンドル (DCS) によりバックラッシが低減され、より高い精度が実現されます。 ±0.001mmの精度を実現しています。 BTS(ベルト式スピンドル)の振れはMLTに比べて大きくなります。 DCSは回転速度10,000rpmを超える高品質サーボモーターを採用しています。

プーリーとベルトは、BTS というバンドが活用するリソースです。 DCSでは、シャフトのアライメントが綿密に行われます。 BTS は調整のずれを経験する可能性があります。

エンコーダの高度なフィードバック ループは DCS によって提供されます。 BTS の測位精度には限界があります。 DCS システムは、熱収縮と膨張の影響を軽減します。残念ながら、BTS のベルトは時間の経過とともに摩耗し始めます。 DCS により、より適切なポーズ修正が保証されます。

BTS は振動を導入します。 DCS により再現性が向上します。 BTS は頻繁なメンテナンスが必要です。 DCS は、非常に精密な作業に最適です。 BTSは微動に苦労しています。 DCS 統合システムにより、再現性のある加工結果が得られます。

DCS (直接接続されたスピンドル) により、ピンが地面に近づくため、製造プロセスが効率化されます。効率の高い高出力サーボモーターを使用しています。

ベルトタイプ (BTS) のスピンドルは、ベルトによるエネルギーの浪費を受けやすいです。 DCS は直接電力伝送を行うため、電圧や電流の変化による信号損失がありません。 BTS には機械的な摩擦が伴います。 DCS は、応答時間が短いという機能上の特徴があります。

BTS の問題は、トルク伝達のタイミングが間違っていることが原因で発生します。 DCS モニタリングでは、一定の rpm を指定します。 BTS システムの張力は、一部のベルトでは調整されますが、他のベルトでは張力が変化しません。

対照的に、DCS ではメンテナンスによる停止が少なくなります。 BTS のベルトは常にホイールと接触しているため、定期的にベルトを交換する必要があります。 DCS は連続動作をサポートします。

BTS に滑りの問題が発生しました。 DCS は最も洗練された冷却システムを提供します。 BTSは冷却性能が悪いです。 DCS は電力使用率を最大化します。 BTS の運用効率は低下します。

直接抵抗接続スピンドル (DRCS) には、速度可変性という利点があります。これらは rpm を動的に変更する役割を果たします。ベルト タイプ スピンドル (BTS) は、その設計上、速度範囲が狭いです。一方、DCS は VFD を採用しています。

BTS は固定の伝送比で動作し、その比は一定です。 DCS は回転数の動作を調整でき、その範囲は低速から高速までです。 BTS の変速機は手作業による注意が必要です。

DCS の長所の 1 つは、切り替え時のスムーズさです。速度の一貫性は、BTS に伴う大きなマイナス点です。 DCS システムは基本的に適応速度制御の役割を果たします。

機械的な制限により、BTS は影響を受けます。 DCS を使用すると、生成速度を迅速に変更できるため、速度変更に伴うダウンタイムが減少します。調整を修正するには数回の途中降機が必要です。

ATC は、異なる巡航速度間の精度を向上させます。 BTSには柔軟性がありません。 DCS は、さまざまな原材料の特性に適応するのに十分な柔軟性を備えています。

ダイレクトコネクテッドスピンドル(DCS)と呼ばれる直結スピンドルがトルク出力を安定して伝達します。これらのロボットは、高度な精度を備えたサーボ駆動アクチュエーターを備えています。

ベルト式スピンドル(BTS)はこれらのトルク変動に対応します。 DCS は、回転域全体にわたって一定のトルク スロットルを備えています。時速 80 マイルを超える速度では、車両のトルクが低下します。

負荷調整の概念に関しては DCS の方が優れています。ベルトの拡大はBTSに直接的な影響を与えます。 DCS システムにはフィードバック ループも含まれています。

BTS の即時生成制御には不足があります。 DCS はトルクに関して正確であると宣言されています。 BTS 構造には滑りの問題が組み込まれています。 DCSは重切削加工をサポートします。

BTS は最大のトルクと加速を実現するように設計されています。 DCS は機械的摩耗を最小限に抑えます。 BTS システムは継続的に改善されるべきです。 DCSは適切なトルクをスムーズに伝達することで脈動を解消します。

直結スピンドル (DCS) は動作の安定性を生み出すと同時に、研削作業が中断されないことも保証します。防振、低騒音に役立ちます。

BTS型スピンドル(BTS)は危険なレベルの振動を発生します。 DCSはバランス構造モーターを使用しています。 BTS のスキーリフト機構は不適切に設計されており、バランスが崩れています。

DCS は一貫したパフォーマンスを提供します。 DCS は、減衰されていない振動モードの悪影響を回避するダンパー技術を提供します。 BTS には高度な振動制御機構が組み込まれていません。 DCSにより切断品質が向上します。 BTS は表面仕上げを犠牲にします。

DCSは高速加工をサポートします。 BTS は動作速度を制限します。 DCS は長期的な信頼性を保証します。 BTSはインストゥルメンタルパートを頻繁に交換しなければなりません。 DCS は計画外のダウンタイムを最小限に抑えます。

BTS ではより多くのメンテナンスが必要になります。 DCS システムは、影響を受けるすべての構造物の構造的完全性を保証します。

基準 | 直結スピンドル | ベルト式スピンドル |

精度レベル | 高精度(±0.001mm) | 中程度の精度 (±0.01 mm) |

効率の向上 | より高い効率 (90%+) | 効率の低下 (70 ~ 80%) |

速度変動 | 広範囲 (500 ~ 40,000 RPM) | 限られた範囲 (500 ~ 10,000 RPM) |

トルクの安定性 | 一貫したトルク伝達 | 可変トルク |

動作の安定性 | 安定性が高く、振動が少ない | 適度な安定性、より多くの振動 |

直接接続されたスピンドルがどのように機械のパフォーマンスを向上させるかに関する表!

ベルト付きスピンドルタイプ(BTS)により初期投資コストを削減します。彼らは安価なプーリーシステムを持っています。スピンドルを直接接続すると、モーターのコストが高くなります。

BTS はコスト効率の高いメンテナンスを提供します。 DCS には高価なコンポーネントが必要です。 BTS には非常に基本的な機械部品があります。 DCS では、オーダーメイドのサーボ モーターを作成する必要があります。

BTS システムは運営費を削減します。 DCS により保守コストが増加します。 BTS は、鉄塔や送電線の建設に代わる低コストの代替手段を提供します。 DCS は高価なダイレクト ドライブ マシンを採用しています。 BTSは小規模メーカーの低コストが利点です。

ベルト タイプ スピンドル (BTS) のもう 1 つの利点は、速度制御の多用途性です。プーリーのサイズを調整します。直接接続スピンドル (DCS) には、所定の速度範囲があります。

BTS は加速が容易です。 DCS には複雑なプログラミングが必要です。 BTS システムはさまざまな加工作業に適したものになりました。 DCS にはこの柔軟性がありません。

BTS は、さまざまな材料の処理に特に適応します。 DCS は適応性が低いです。 BTS を使用すると簡単にカスタマイズできます。 DCS の調整機能には限界があります。 BTS は運用の多様性を高めます。

ベルト型スピンドル (BTS) により、修理とメンテナンスが容易になります。ベルトも問題なく交換してもらえます。直接リンクされたスピンドル (DCS) は、特別に設計された装置を使用する必要があります。 BTS システムでは、スケジュールの中断を最小限に抑える必要があります。

DCS には複雑な修理が含まれます。 BTS はベルト交換が簡単にできるように設計されています。 DCS ではモーターの再校正が必要です。 BTS のコンポーネントはどこでも簡単に購入できます。

DCSパーツは特に希少です。 BTS はサービス間隔を短縮します。 DCS では頻繁な検査が必要です。 BTS は、簡単なトラブルシューティングを保証します。

BTS スピンドルは厳しい条件でも良好に動作します。彼らはほこりや汚れを我慢します。直結スピンドル (DCS) には、放電の少ない環境が必要です。 BTS システムは温度変化を仲介します。

DCS では熱変動の問題が発生します。 BTS は機械的ストレスに強いコンポーネントを使用しています。 DCS には精密な電子機器が必要です。

BTS は産業環境およびネットワークに対して信頼性があります。 DCS は制御された環境に適しています。 BTS は工場操業の中断を回避することを意味します。 DCSはより繊細です。 BTSは悪条件の中でも最善を尽くします。

より高い精度が必要な場合は、直結スピンドル (DCS) を使用してください。 DCSは±0.001mmの精度を実現します。ベルトタイプスピンドル (BTS) の振れもさらに大きくなります。 DCS は高解像度エンコーダーを使用します。正確な BTS システムが不足していると、その有効性が制限されます。

DCS は熱による収縮を軽減することができます。 BTS は熱ドリフトを経験します。 DCSは安定したシャフトアライメントを組み立てます。時間の経過とともにBTSの角度がずれます。 DCS は一貫した精度を保証します。 BTSは微動に苦労しています。 DCS は高精度のタスクを誇ります。

耐久性に優れたDCSをお選びください。 DCSは最高性能のサーボモーターを搭載しています。ベルト ドライブ スピンドル (BDS) はベルトで固定されているため、危険です。 DCSコンポーネントは高負荷に対応します。 BTSの部品はすぐに摩耗します。 DCS は高度な冷却システムを提供します。

BTS の熱は効率的に制御されていません。 DCS システムはメンテナンスの必要性がほとんどありません。 BTSは頻繁にベルト交換をします。 DCS は長期的な信頼性を保証します。 BTS には定期的なメンテナンスが必要です。 DCS は優れた寿命を実現します。 BTS コンポーネントはより早く劣化します。

最高速度を実現するには、DCS オプションを選択してください。 DCS には可変周波数ドライブの使用が組み込まれています。定滑車はベルトタイプ(BTS)のスピンドルを作成します。 DCS は、rpm 設定の修正された曲線を提供します。

BTS では、さまざまな手動速度調整が可能です。 CNC ただし、システムは高速加工が可能です。 BTSには依然としてボトルネックの問題が残っている。

DCSは素早い加速を実現します。 BTS では、避けられない速度遷移の遅さが発生します。 DCS はドリフト中に安定した速度を保証します。 BTSの車両には速度ムラがあります。 DCSにより加工効率が向上します。

ダイレクト ドライブ スピンドル (DCS) を選択すると、最高のトルクが得られます。 DCS は一定のねじれを提供することが特徴です。ベルト タイプ スピンドル (BTS) はトルクの変化に敏感です。 DCS は、rpm 範囲全体にわたって一定のトルクを促進します。 BTS の遠トルクは速度が高くなると減衰します。

DCS は精密に設計されたモーターを使用しています。 BTSは引っ張りの強さにさらされます。 DCSは重切削加工をサポートします。 BTS は比較的高トルクという問題に直面しています。

DCS 制御システムはリアルタイム トルク制御を使用します。 BTSにはそのような正確さが欠けています。 DCSは丁寧なリニアトルクを実現。 BTS はスリッページを経験します。

重要な機能に関しては、直接接続されたスピンドル (DCS) を選択してください。 DCS は正確なパフォーマンスを保証します。ベルト式スピンドル(BTS)は信頼性がありません。 DCS は高精度のタスクをサポートします。

BTS は精度に苦労しています。 DCSは安定した動作を維持します。 BTS は頻繁にズレを経験します。 DCS システムには、より複雑なフィードバック サイクルがあります。 BTS にはリアルタイム監視がありません。

DCS は、重要な環境で特に顕著です。 BTSはストレスでたじろぎます。 DCS は一貫した結果を提供します。 BTSには絶えず調整が必要です。正確さは、重要な加工に使用される際の DCS の利点です。

基準 | 直結スピンドル | ベルト式スピンドル |

高精度 | 必須(±0.001mm) | 重要ではない (±0.01 mm) |

耐久性の向上 | 長寿命、低メンテナンス | 寿命が短くなり、メンテナンスに手間がかかる |

最適な速度 | 高速動作に必要 | 低速のニーズには十分 |

優れたトルク | 負荷の高い作業には必須 | 軽作業ならOK |

ベルトタイプのスピンドルではなく直結スピンドルを選択すべき場合の表!

直接接続されたスピンドル (DCS) は常に徹底的に目視検査されます。このような手順には、モーターの検査やエンコーダーの校正が含まれます。ベルト締めにはベルトタイプスピンドル(BTS)が必要です。 DCS システムでは、定期的にセンサーの位置を調整する必要があります。 BTSではプーリーの磨耗を検査する必要があります。

DCS 検査は熱管理に関連します。 BTS の検査は、ベルトが損傷していないかどうかを確認することです。 DCS には振動モニタリングが必要です。 BTS はベルトが摩耗するため、頻繁に交換する必要があります。

DCS は最新の診断を利用します。 BTS はより高速なチェック手法を好みます。 DCS は長期的な精度を保証します。

直流 (DCS) 経由で接続されたスピンドルには、潤滑の必要性がほとんどありません。シールドベアリングを使用しています。ベルトタイプのスピンドル (BTS) には、定期的なベルトの注油が必要です。 DCSシステムは自動潤滑部品を利用しています。 BTSは定期的な注油が必要です。 DCS は高度なグリース除去システムで動作します。

BTS は手動潤滑を必要とします。 DCSによりグリース寿命性能が向上します。 BTS 潤滑はベルトの寿命に大きな影響を与えます。 DCSは高効率潤滑剤を使用しています。

BTSは標準オイルを採用しています。 DCS はメンテナンス間隔を短縮します。 BTS では潤滑の定期検査が必要です。

直接接続されたスピンドル (DCS) はコンポーネントを簡単に摩耗させません。精密に設計された部品を使用しています。ベルトタイプのスピンドル (BTS) は、ベルトの摩耗の一般的な原因です。

DCS システムには頑丈なベアリングが含まれています。 BTSには交換用ベルトが組み込まれています。 DCSはダイレクトドライブシステムにより摩耗を低減します。 BTSにはベルトが伸びるという欠点があります。

DCS は硬化スチールシャフトで作られています。 BTSはゴムベルトを使用しています。 DCS はメンテナンスコストを削減します。 BTS では通常、部品の交換が頻繁に発生します。 DCS は部品の長寿命化に貢献します。

他の接続スピンドルとは異なり、直接接続スピンドル (DCS) は使用可能な寿命が長くなります。それらはサーボモーターベースです。ベルトタイプスピンドル(BTS)は寿命が短くなります。

DCS システムは耐性のあるコンポーネントを使用しています。 BTSの部品はすぐに摩耗します。したがって、DCS は熱管理がより効率的であるため、従来の対流式オーブンよりも優れています。

BTS には効率的な冷却が不足しています。 DCS は長期間にわたってパフォーマンスを維持します。 BTS は徐々に劣化していきます。 DCS は修理の回数が少なくて済みます。 BTS には定期的なメンテナンスが必要です。 DCS は一貫した動作を提供します。

直結スピンドルとベルトタイプスピンドルが選べる!私たちは正確さ、迅速さ、そして長期的な生存の問題について話し合いました。 DCS は、他のデバイスでは実現できない精度と耐久性を保証します。 BTS はコストを削減し、柔軟性を高めるのに役立ちます。メンテナンスの必要性は大きく異なります。

各スピンドル タイプには、それぞれに合わせた特定の利点があります。選択はマシンのパフォーマンスの全般的な品質に影響します。すべての要素を慎重に検討してください。訪問 クンシアンセン 専門家のアドバイスが必要です。今すぐスピンドルをお選びください。

A: ダイレクト コネクテッド スピンドル (DCS) は優れた精度性能を備えており、誤差は ±0.001 mm 以内の精度に制御されます。冷間冷却と熱膨張を防止し、高レベルの精度を実現するため、あらゆる精密加工作業に適しています。

A: 直接接続スピンドル (DCS) には、緊急メンテナンスを必要としない高度な診断システムが搭載されています。ベルトタイプのスピンドル (BTS) は、定期的なベルトの交換や潤滑など、より頻繁なメンテナンスが必要です。

A: DCS は、先進的な材料とシーリングベアリングの利用により、靭性の点で非常に優れています。ベルトタイプのスピンドル (BTS) は高い効率を維持しますが、ベルトの磨耗の制約により、その動作寿命は比較的短くなります。

A: 直結スピンドル (DCS) の高トルク サーボ モーターは、均一なトルクで動的負荷を処理できます。サイレント スピンドルまたは高トルク スピンドル (BTS) は、高負荷では効果がなく、ばらつきがほとんどです。