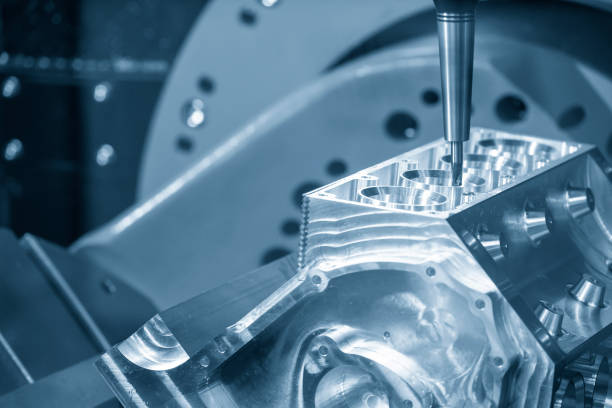

機械加工業界は市場の需要に継続的に適応しています。スピード、能力、正確さ、熟練した労働力、そして人的ミスの削減が常に求められています。これはあらゆる業種や店舗規模に当てはまります。現代のテクノロジーではより複雑な部品が必要であり、それはいくつかの点で明らかです。これらのニーズに対応するために、新しい機械、特に 5 軸の機械が開発されました。 5軸CNCマシン マシニングセンタのX、Y、Z、A、B軸を使用します。これにより、ツールは追加のセットアップなしで部品の 5 つの側面にアクセスできるようになります。 5 軸の動きをイメージするには、目の前に物体を置きます。ペン先をオブジェクトに接触させ、オブジェクトからわずかに離して置きます。オブジェクトを左右および上下に振ります。ペンを上、下、左右、内側、外側に同時に描きます。これは、5 軸機械がどのように部品を動かし、作業できるかを示しています。この記事では、動作メカニズムの核心的な詳細、長所と短所、および 5 軸 CNC マシンの効率を最大化するための実践的なヒントについて説明します。.

5軸CNC工作機械は、デジタル指令を与えられた指令に基づいて動作するCNC(Computerized Numeric Control)工作機械です。名前のとおり、切削工具とワークをX、Y、Z、A、Bの5軸で移動または回転させることができます。これらは、X、Y、Z 方向の 3 つの直線運動と、A 方向と B 方向の 2 つの回転運動です。この機械は意図した部品を正確に作成し、複雑な構造を作成できます。さらに、5 軸機械は、データム コンポーネントを 1 回の操作で作成するための (GD&T コールアウト) システムによって迅速化されます。また、このテクノロジーにより、セットアップの数と過度の手作業の必要性が最小限に抑えられます。軸に関しては;

● 通常、A 軸は X 軸方向に回転し、工具に角度を付けることができます。

● B 軸は Y 軸を中心に回転し、構造の垂直軸上の回転を可能にします。

● 複雑な操作では、角度の変化は -120 度から 120 度になる可能性があります。

● Z 軸は垂直面の移動に使用されるため、深さを制御します。

● これにより、ワークピースが全方向に同時に移動できるため、機械の複雑な 3D 形状や輪郭が可能になります。

しかし、 5軸加工機 航空宇宙、自動車、医療産業に応用されています。 +/-0.005 インチまでの小さな公差部品の作成を支援します。 5 軸 CNC マシンを最適に動作させるには、さまざまな手順があります。

このプロセスは、パーツの仮想 3D モデルを生成することから始まります。エンジニアやデザイナーは、SolidWorks や Autodesk Inventor などのコンピューター支援設計ソフトウェアを使用します。 3D モデルは、絶対スケールですべての寸法と特性を備えた意図された部品を複製します。 CAD ソフトウェアは、部品を実際に製造する前に部品を視覚化するのにも役立ちます。この段階で、デザイナーはデザインに修正や調整を加えることができます。さらなる CNC 加工には 3D モデルの高精度が不可欠です。完成したモデルは、他のプログラムが処理できるファイル形式にエクスポートされます。このモデルは、ワークに対して実行される実際の加工プロセスのガイドとして使用されます。

次に、部品の 3D CAD モデルが CAM ソフトウェアに転送されます。 CAM ソフトウェアは 3D モデルを G コードに変換します。 G コードは、機械加工で使用されるコンピューター言語で書かれた一連の命令です。コードには、送り速度、速度、ツールパスに関する情報が含まれています。 G コードは、機械加工プロセスにおける正確で標準的な操作を提供します。このステップは、実際の設計と設計の物理的な実装との間のギャップを埋めるのに役立ちます。モデル上で適切な加工を行うには、モデルを G コードに適切に変換することが重要です。

G コードは、X、Y、Z 方向に沿った切削工具の動きを決定します。また、ワークテーブルの A 方向と C 方向の移動も制御します。次に、CNC マシンはこれらの命令を忠実に実行します。 G コードのすべての行は、マシンの特定のアクションまたは動作に関連付けられています。このコードは、ツールが適切に機能し、ぎくしゃくしないことも保証します。さらに、複雑な形状や特性の発達にも役立ちます。指示は次々と実行されます。正しい結果を得るには、G コードを正しくプログラムすることが重要です。

CNC マシンは、入力された G コードに従って加工を開始します。切削ツールは計画されたパスに沿って回転し、部品を作成します。ワークテーブルを回転させて、部品のさまざまな側面にアクセスできるようにします。この動作は、材料の除去という点で最良の結果を保証するために並行して実行されます。機械の精度が高いことが、全工程を通じて特徴となっています。センサーとフィードバック システムが加工作業を監視します。測定値ができるだけ正確であることを保証するために、補正は自動的に行われます。最後の部分は、デザイナーの意図どおりに正確な寸法で作成されます。

5 軸加工の最適化は、最も効果的な技術の計画と使用にかかっています。 5 軸加工オペレーションを最大限に活用するための重要な戦略は次のとおりです。

3 軸加工と 5 軸加工のどちらを選択するかを決定するには、できるだけ多くの情報を収集してください。顧客から提供されたデータが正確であることを確認してください。部品を注意深く観察して、必要な精度レベルを達成するために事前テストを実行する必要があるかどうかを判断します。コスト評価を実行して、どの加工技術がより安価かを決定します。これは、適切な初期計画が正しい決定を下すのに役立つことを意味します。

CAD システムからマシンにプロセスを移動する前に、シミュレーション ソフトウェアがプロセスをチェックするように最適化されていることを確認します。シミュレーションは、5 軸加工では容易に想像できない干渉領域を特定するのに役立ちます。ソフトウェアは、工具の長さ、干渉、部品サイズを正確に制御できます。このような戦略により、間違いを修正するために費やされるはずだった多額の費用が節約され、効率が保証されます。

ワーク保持戦略を見直し、セットアップと処理操作の数を減らす方法を使用してください。革新的なワークホールディング ソリューションにより、部品のあらゆる側面へのアクセスが向上し、生産量が増加します。最新の方法により、製品の精度と全体的な品質が向上します。ワーク保持プロセスを最適化すると、生産性が大幅に向上します。

5 軸加工、特に高速加工向けに作られたツールを選択してください。アイデアは、パーツの最後のステップを可能な限り自動化することです。適切なツールを使用すると、作業が容易になり、作業中の製品に高品質の仕上げを施すことができます。機械加工作業を実行する際に特別なツールを使用すると、作業結果が大幅に向上します。

この後、動力学解析を行って各部の精度を高めます。この分析は、軸の回転点に対する切削工具の端の方向を決定するのに役立ちます。より良い結果を得るには、精密アプリケーションの前に動態解析を行う必要があります。機械加工プロセスを強化し、望ましい仕様を得るのに役立ちます。

技術の進歩により、5 軸加工の適用が増加しています。機械加工装置は、実行する作業と設定された生産目標に基づいて選択されます。クライアントと協力してクライアントの期待を確立し、最適なマシンを決定するようにしてください。現在のテクノロジーで自分自身をアップデートすることは、市場での関連性を確保するために不可欠です。

必要なすべてのデータを蓄積し、シミュレーション プログラムを使用し、ワークホールディングへの新しいアプローチを開発し、最適なツールを選択し、運動パラメータを計算することが実行すべきステップです。技術的なソリューションを採用し、クライアントのニーズを理解することは、常に高品質のサービスを提供するのに役立ちます。

これら 2 つのスタイルの違いを評価してみましょう。

トラニオン スタイルの 5 軸 CNC マシンは、A 軸が X 軸を中心に回転し、C 軸が Z 軸を中心に回転して動作します。この配置により、テーブルが回転軸に合わせて移動しながら、マシンヘッドを固定することができます。能力とスループット、機械のヘッドを動かさずに分極を解消する機能、および部品の複雑な形状に必要なアンダーカットにおいて優れた性能を発揮します。

対照的に、Swivel Rotate スタイルでは、B 軸が Y 軸を中心に回転し、C 軸が Z 軸を中心に回転します。加工プロセス中、テーブルは水平に保たれます。このセットアップは重要な部品の加工に役立ち、短い工具を使用して加工率を高めます。

5 軸 CNC マシンは、動作の速度と最適化が必要なプロセスに適しています。これらの機械には多くの種類があり、主に回転軸の位置によって種類が決まります。

この 5 軸 CNC マシン タイプでは、回転軸がマシンのヘッドに含まれています。この設計により、5 軸構成が別のテーブルで行われるため、工具が機械の主軸ヘッドに接触する可能性が減ります。機械加工プロセスでは、ワークピースを支持するためにテーブルが固定されている間に、頂点が回転または並進運動を行います。

ヘッド/ヘッド CNC マシンは、動作中に特定のアイテムの周りを移動できるため、大型部品の生産において非常に効率的です。ただし、この設計には回転軸に沿った範囲に関して制限がある場合があります。

一方、テーブル/ヘッド構成では、ヘッドとテーブルに回転軸が配置されます。ヘッドには 1 つの回転軸があり、コンポーネントの位置により、動きは最小限になります。しかし、テーブル上の回転軸はどの方向にも自由に回転するため、材料に対する各種作業が容易になります。

テーブル/ヘッド セットアップのもう 1 つの利点は、パーツが常に循環していることです。そのためビビリなどのトラブルが起こりにくくなります。しかしながら、テーブル上の回転軸には限界があり、効率よく製造できる部品の種類は限られます。

これらの構成は、製造部門のさまざまな要件を満たし、機械加工タスクを正確かつ効果的に実行するための最適なソリューションを提供することを目的としています。

5 軸 CNC 加工にはいくつかの利点があり、現代の製造において不可欠なものとなっています。 5 軸 CNC 加工が現代の製造業において不可欠なテクノロジーであることの利点をいくつか紹介します。

1. 合理化されたセットアップと操作: これは、単一の部品を製造するために複数のセットが必要な従来の機械加工技術とは異なります。 5 軸 CNC 加工では、ワークピースの 5 つの面を同時に加工できます。これにより、セットアップにかかる時間が短縮され、複雑な形状を一度に作成することができます。

2. 複雑な形状の多用途性: 5 軸加工には追加の軸があります。これらの軸を使用すると、機械は下位の軸ではアクセスできない位置や平面に到達できます。この機能は、部品の形状が非常に複雑な業界で有益です。

3. 精度と一貫性の向上: 手動で調整やセットアップを行える箇所がいくつかあるため、5 軸 CNC マシンは機械加工プロセスに適している可能性があります。これにより、その後の製造作業で同じ品質と寸法の部品が生成されます。

4. 効率的な材料除去: これは、加工プロセス全体を通じて工具を最大限に活用することができ、その結果、高い切削速度と材料除去率が得られるためです。このような効率は、サイクル時間や製造コストなどのパラメータに反映されます。

5. 優れた表面仕上げ: したがって、ワークピースは常に切削工具の周りに適切に配置されるため、5 軸加工ではより優れた表面仕上げが得られます。これは、他の仕上げプロセスを行う必要がないことを意味し、コストと時間を削減します。

6. 費用対効果と生産性: 5 軸 CNC 加工は初期段階では高価かもしれませんが、セットアップ時間が不要になり、工具のサイクルタイムが長くなり、スクラップがほとんどまたはまったくないため、長期的には安価になります。また、複数の段階で同時に部品を製造できるため、総生産量も増加します。

同様に、他の製造技術と同様に、5 軸 CNC 加工にも利点があります。

1. 高額な初期投資: 初期設定には、5 軸 CNC マシンを購入し、そのマシンの使い方を担当者に教育するための費用がかかります。ただし、他の加工技術の場合、初期段階ではハードウェア、ソフトウェア、トレーニングのコストが高くなる可能性があります。

2. 複雑なプログラミング要件: ご覧のとおり、5 軸 CNC マシンで作業するということは、従うべき空間寸法とツールで作業することを意味します。したがって、ツールの空間寸法とパスを定義する必要があります。より良い結果を得るには、CAD/CAM ソフトウェアと機械の機能に関する十分な知識が必要です。

3. 熟練労働者の要件: ただし、5 軸 CNC 機械を使用した作業は有資格者によって実行されることに注意してください。有能なスタッフの獲得と管理のプロセスが困難になる場合があり、そのため運営コストが高くなります。

4. マシン活用の課題: これを最大限に活用するには、5 軸 CNC 機械のすべての軸に精通している必要があります。これにより、マシンのトレーニングやプログラミングが提供されなくなる可能性があります。したがって、マシンが十分に活用されていない可能性があります。

5. メンテナンスとサービスの必要性: 5 軸 CNC 機械に取り付けられている軸のせいで、軸が磨耗しやすいため、頻繁な整備と調整が必要になる場合があることにも注意してください。これは、材料の管理が効率的であれば生産に使用できたはずの営業費用と時間を下回っています。

6. 特定の用途への適応: ただし、通常は 5 軸加工が効果的であることに注意する必要があります。ただし、すべての種類の部品や材料に使用できるわけではありません。一部の形状や材料特性は、以下の理由により従来の方法で機械加工するのが複雑な場合があります。

5 軸 CNC 加工は、部品の複雑な形状や輪郭を取得する必要がある場合に主に適用されます。 5 軸加工を使用して加工するのに適したコンポーネントには、次のようなものがあります。

特殊形状部品

点、面、線などの複雑な形状の凹部の加工は、従来の加工では均等な力を加えることができません。ただし、5 軸加工では、マルチステーション ポイントを使用することでこれがより簡単かつ正確になり、そのような形状の切断が容易になります。

ボックス型パーツ

従来の機械加工では、複数のクランプと位置合わせが必要なため、箱型部品の加工は非常に困難でした。 5 軸機械は複数の平面で同時に動作できるため、これらのボックス型コンポーネントを作成する場合に有益です。

ディスクパーツ

5 軸 CNC 加工は、UAV (無人航空機) で使用される部品に最適です。プレート部品の加工、特に端面や放射状の分配穴の加工に特に適しています。モーターカバーの製作にも最適です。機械の穴の位置によって、横型マシニング センターと縦型マシニング センターのどちらが使用されるかが決まります。

複雑な表面部品

自動車、海洋、エネルギー産業では、通常の CNC 機械では実現できない表面仕上げの部品が必要です。 5軸加工は、球形部品やタービンエンジンブレード、船舶用プロペラ、インペラなどの部品の製造に応用されています。これは、このような表面の作成を可能にする機械の複数の軸によって可能になります。

CNCYangsen は、航空宇宙、医療、エレクトロニクス業界に高品質の 5 軸 CNC 加工サービスを提供しています。当社の生産ラインと専門チームの技術進歩により、チタン合金、航空宇宙用アルミニウム、ステンレス鋼、エンジニアリングプラスチックなどのさまざまな材料を機械加工することができます。これを回避するために、当社では ISO 9001 規格に準拠した最新のテクノロジーと品質保証措置を採用しています。

Q1.どのようにして 5軸CNC加工 部品の精度を高めるのに役立ちますか?

これらのシステムは加工パラメータをリアルタイムで制御し、変動の程度は直線寸法で ±0 ~ 005 mm、角度特徴で ±0.1 度という低さです。

Q2. 5 軸 CNC テクノロジーを利用して加工できる材料の種類は何ですか?

当社の専門分野は、チタンやインコネルなどの高強度材料、アルミニウム合金、ステンレス鋼、および ABS、PLA、ナイロン、デルリンなどのその他のエンジニアリンググレードのプラスチックです。

Q3.ヤンセンではどのような表面仕上げオプションを利用できますか?

高度なツーリングおよび機械加工技術により、CNCYangsen は Ra 0.4 μm (16 μインチ) の表面仕上げを提供できます。この機能は、高解像度で後処理レベルが低いアプリケーションで便利です。

Q4. CNCYangsen は 5 軸 CNC 加工の品質をどのように保証していますか?

で CNC陽セン, 品質管理は、加工プロセスのある時点で製品をチェックするプロセスです。また、CMM などの最新の測定機器も使用して部品の寸法をチェックし、必要な基準を満たしていることを確認します。この品質への取り組みは、製品の設計時から市場に投入される前の検査時期までよくわかります。