CNC フライス加工 (コンピュータ数値制御フライス加工) は、コンピュータ制御を使用して材料を正確に切断し、複雑な部品に成形する加工プロセスです。このテクノロジーは、複雑で正確なコンポーネントを効率的に製造できるため、現代の製造業に不可欠であり、航空宇宙、自動車、医療などの業界で広く利用されています。

曲面のフライス加工は、平面やストレートエッジのフライス加工よりも困難です。曲面では、希望の輪郭と仕上げを実現するために特別な技術と慎重な計画が必要です。これらの表面は、タービンブレード、自動車部品、医療用インプラントなどの先進的な部品によく見られます。

この記事では、曲面を CNC フライス加工する際の具体的な課題とテクニックに焦点を当てます。曲面のフライス加工を習得するのに役立つ実用的な洞察と詳細な情報を提供し、正確で高品質の部品を製造する能力を高めることを目的としています。

CNC フライス加工 (コンピュータ数値制御フライス加工) は、コンピュータ制御が切削工具に指示を与え、材料を正確なコンポーネントに成形する加工プロセスです。このプロセスは、機械工が手動でフライス盤を操作する手動フライス加工から発展しました。 1960 年代と 1970 年代の CNC テクノロジーの出現により、フライス盤は自動化され、製造できる部品の精度、効率、複雑さが大幅に向上しました。

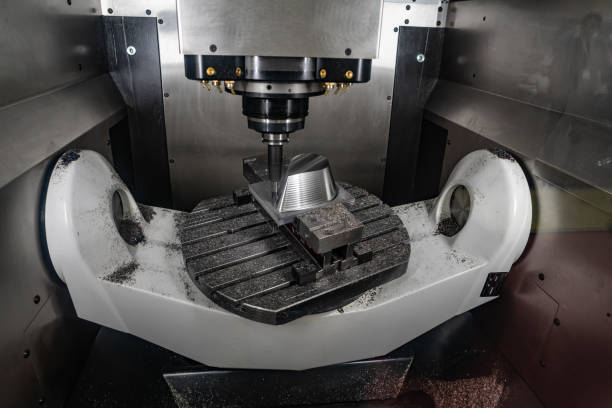

CNC フライス盤の主要コンポーネントには、デジタル命令を解釈する CNC コントローラーが含まれます。切削工具を保持して回転させるスピンドル。そして材料が固定される作業台。冷却システム、ツールチェンジャー、エンクロージャなどの追加コンポーネントにより、機械の機能とパフォーマンスが向上します。

いくつかの種類がありますが、 CNCフライス盤、それぞれが異なるアプリケーションに適しています。

● 立型フライス盤: これらの機械には垂直方向の主軸があり、上下に動きます。平面や単純な形状に最適です。

● 横型フライス盤: これらの機械には水平方向のスピンドルが搭載されており、より重くて複雑なワークピースのフライス加工が可能です。スロットや溝の切削によく使用されます。

● 多軸CNC機械: これらの高度な機械は、スピンドルとワークピースを複数の軸 (通常は 3 ~ 5 軸) で移動できるため、曲面を備えた複雑で複雑な部品の作成が可能になります。

いくつかの基本的なフライス加工操作は、さまざまな用途に不可欠です。

● 正面フライス加工:主軸軸に対して垂直な平面を切削します。ワークピースの上部を滑らかで平らな仕上げにするために使用されます。

● 外周フライス加工: スラブフライス加工としても知られるこの操作は、切削工具の軸が加工される表面と平行になるようにして、ワークピースのエッジに沿って切削します。長く真っ直ぐなカットや輪郭を作成するために使用されます。

● エンドミル加工: エンドミルカッターを使用して、溝、ポケット、複雑な輪郭を作成します。切削工具はワーク表面に垂直な軸を中心に回転するため、複雑な形状の精密な切削が可能です。

CNC フライス加工では、曲面は主に 3 つのタイプに分類できます。

● 凹面:お椀や中空のような内側に曲がった曲面です。凹面のフライス加工には、滑らかで正確な輪郭を確保するための正確な制御が必要であり、金型やタービンブレードなどのコンポーネントでよく使用されます。

● 凸面: ドームやバンプに似た外向きの曲面です。凸面で一貫した仕上げを実現するのは難しい場合がありますが、歯車の歯や特定の自動車部品などの部品では一般的です。

● 複雑な 3D サーフェス: これらのサーフェスは複数の曲線と角度を組み合わせて、複雑なジオメトリを作成します。例には、美的精度と機能的精度の両方が重要である航空宇宙産業や自動車産業の彫刻部品が含まれます。

曲面加工はさまざまな産業に欠かせない加工であり、高精度・高性能部品の生産に貢献しています。

● 航空宇宙部品: 曲面は、航空宇宙分野のタービンブレード、翼形部、胴体部品などの部品に広く使用されています。精密なフライス加工により、これらの部品は厳格な空気力学および性能基準を満たしていることが保証されます。

● 自動車部品: ボディパネルからエンジンコンポーネントに至るまで、自動車産業は機能的で見た目にも美しい部品を製造するために曲面フライス加工に依存しています。

● 医療用インプラント: 股関節や歯科インプラントなどのカスタム インプラントは、複雑な曲面を特徴とすることが多く、人体に正確にフィットする必要があります。 CNC フライス加工により、必要な精度と生体適合性が保証されます。

● 家電: スマートフォンやラップトップなどの現代の電子機器の洗練された人間工学に基づいたデザインには、曲面が組み込まれていることがよくあります。フライス加工により、これらの滑らかで魅力的な輪郭を作り出すことができます。

曲面のフライス加工には、慎重な検討と高度な技術を必要とするいくつかの課題があります。

● ツールパスの生成: 曲面をフライス加工するための効果的なツールパスの作成は複雑です。ツールパスは、一貫した正確な材料除去を保証するために、曲線のさまざまな角度と深さを考慮する必要があります。

● 表面仕上げ品質: 曲面で高品質の表面仕上げを実現することは、さまざまな角度と滑らかな移行の必要性により困難な場合があります。完璧な仕上げには、切断パラメータの最適化と適切なツールの使用が重要です。

● 工具の摩耗と破損: 曲面のフライス加工では、接触角と力が常に変化するため、切削工具に不均一な摩耗が発生する可能性があります。これは工具の早期摩耗や破損につながり、品質と効率の両方に影響を与える可能性があります。これらの問題を軽減するには、定期的なモニタリングと適切なツールの選択が不可欠です。

曲面の CNC フライス加工を成功させるには、適切な切削工具を選択することが重要です。各ツール タイプには、特定の用途に適した独自の特性があります。

● ボールエンドミル: これらのツールは半球状の先端を備えており、複雑な 3D 輪郭や曲面の加工に最適です。丸い先端は工具跡のリスクを軽減し、滑らかな仕上げを保証するため、複雑な金型キャビティ、金型形状、航空宇宙部品に最適です。

● ブルノーズエンドミル: ブルノーズエンドミルは、角が丸くフラットな先端を備えており、荒加工と仕上げ加工の両方に役立ちます。丸みを帯びたエッジにより応力集中が軽減され、急な曲面や深い曲面を加工する際の工具破損の可能性が最小限に抑えられます。

● テーパーエンドミル: テーパーエンドミルは円錐形状をしており、強度と剛性が高く、深い空洞や曲面の複雑な細部のフライス加工に最適です。これらの工具は、金型の製作や、正確で安定した切断が必要なその他の用途でよく使用されます。

工具材料とコーティングの選択は、性能、工具寿命、表面仕上げ品質に重要な役割を果たします。

● ハイス鋼(HSS):ハイス工具は耐久性と靭性が高く、汎用フライス加工に適しています。ただし、特に硬い材料のフライス加工や高速作業の場合、超硬工具よりも早く摩耗します。

● 超硬工具: 超硬工具はハイスよりも硬く、耐摩耗性が高いため、高速フライス加工や硬い材料の加工に最適です。刃先をより長く維持し、安定した性能とより良い表面仕上げを保証します。

● コーティング (TiN、TiCN、AlTiN): 切削工具にコーティングを施すことにより、切削工具の性能と寿命が向上します。窒化チタン (TiN) は耐摩耗性を向上させ、摩擦を低減します。炭窒化チタン (TiCN) は優れた硬度と潤滑性を備え、より硬い材料に最適です。窒化アルミニウムチタン (AlTiN) は優れた熱安定性と耐摩耗性を備え、高速および高温の用途に適しています。

曲面の効果的な CNC フライス加工は、設計、ツールパス生成、およびシミュレーションのための高度なソフトウェアに依存しています。

● CAD ソフトウェア (SolidWorks、AutoCAD): コンピュータ支援設計 (CAD) ソフトウェアを使用して、フライス加工する部品の詳細な 3D モデルを作成します。 SolidWorks と AutoCAD は、設計者が曲面のフライス加工に不可欠な正確で複雑な形状を開発できる人気の CAD プログラムです。

● CAM ソフトウェア (Mastercam、Fusion 360): コンピューター支援製造 (CAM) ソフトウェアは、CAD モデルをツールパスに変換します。 CNCマシン フォローする。 Mastercam と Fusion 360 は、適応的なクリアリング、コンタリング、仕上げ戦略など、曲面の効率的かつ正確なツールパスを生成するための高度な機能を提供する、広く使用されている CAM プログラムです。

● シミュレーションソフトウェア: 実際の加工前に、シミュレーション ソフトウェアがフライス加工プロセスの視覚化と最適化に役立ちます。ツールの衝突や非効率なツールパスなどの潜在的な問題を特定します。スタンドアロン プログラムと同様に、CAM ソフトウェアに統合されたシミュレーション機能は、フライス加工プロセスをエラーなくスムーズに進めるために非常に重要です。

曲面フライス加工の効果的なプロセス計画は、慎重な設計上の考慮事項から始まります。

● CADモデルの準備: 詳細かつ正確な CAD モデルを準備することが最初のステップです。モデルは、正確な寸法と機能を備えた最終製品を表す必要があります。設計者は、すべての曲面が明確に定義されていること、およびモデルに必要なフィレット、半径、および遷移が含まれていることを確認する必要があります。高解像度モデリングは、加工中の不一致を回避し、ツールパスの生成が正確であることを保証します。

● 表面の連続性と滑らかさ: CAD モデルの表面の連続性と滑らかさを維持することは、高品質の仕上げを実現するために重要です。設計者は、高度な CAD ツールを使用して、加工中に問題を引き起こす可能性のある不連続性、鋭いエッジ、または曲率の急激な変化をチェックして排除する必要があります。表面間の滑らかな移行により、フライス加工プロセスで一貫した滑らかな仕上げを実現できます。

曲面を効率的かつ正確にフライス加工するには、適切なツールパス戦略を選択することが不可欠です。

● 平行フライス加工: この戦略には、通常は単一の軸に沿って、平行パスで表面を加工することが含まれます。これは簡単で、比較的単純な曲面に効果的です。平行フライス加工では均一な仕上げが得られますが、より複雑な形状の場合は追加のパスが必要になる場合があります。

● Zレベルのフライス加工: コンターまたはウォーターライン ミリングとも呼ばれるこの戦略には、さまざまな Z レベルで水平層または「スライス」でサーフェスをミリングすることが含まれます。複雑な 3D 曲面に非常に効果的で、切込み深さの正確な制御を可能にし、一貫した仕上げを保証します。 Z レベル フライス加工は、複雑な曲面の仕上げ加工によく使用されます。

● 3+2 軸フライス加工: この高度な戦略では、3 つの直線軸と 2 つの回転軸を使用して、各カットの最適な位置にワークピースの向きを決めます。より複雑で効率的なツールパスが可能になり、複数のセットアップの必要性が減り、精度が向上します。 3+2 軸フライス加工は、複雑な形状やアンダーカットのある部品に最適で、柔軟性と精度が向上します。

フライス加工の安定性と精度には、適切な治具とワーク保持方法が不可欠です。

● クランプ方法: ワークの固定にはビスとクランプが一般的に使用されます。特に繊細な曲面の場合、変形を防ぐにはクランプ力を均一に分散することが重要です。

● 真空器具: 吸着によりワークを保持するため、薄い部品や繊細な部品に最適です。真空治具は均一な保持力を提供し、ワークピースの輪郭に合わせてカスタマイズできるため、安定性と精度が保証されます。

● カスタム治具: ワークピース用に特別に設計されたカスタムジグは、カスタマイズされたサポートとアライメントを提供します。これらは、複雑な部品や不規則な形状の部品に特に役立ち、一貫した正確な加工を維持します。

曲面をフライス加工する前に、精度と効率を確保するために適切な機械のセットアップが重要です。

● 校正と調整: すべての軸が正しく位置合わせされていることを確認するには、機械を校正する必要があります。これにより、ツールパス実行時のエラーが防止され、フライス加工された部品の寸法が正確になります。

● ツールのセットアップとオフセット: 工具は正しく取り付けられ、スピンドルと位置合わせされている必要があります。工具オフセットは、工具の寸法を補正し、加工中に正確な切り込み深さと輪郭を保証するように設定されています。

望ましい表面仕上げを実現し、工具の寿命を維持するには、フライス加工パラメータの最適化が不可欠です。

● 主軸速度:主軸の回転速度は切削効率と工具寿命に影響を与えます。一般に、より小さな工具やより柔らかい材料にはより高い速度が使用され、より大きな工具やより硬い材料にはより低い速度が適しています。

● 送り速度: 送り速度は、切削工具が材料内を移動する速度を決定します。加工時間、表面仕上げ、工具の摩耗に影響します。送り速度を調整することで、材料除去速度と工具寿命および表面品質のバランスが最適に保たれます。

● 切込み深さ: 切込み深さは、各パスで除去される材料の厚さを指します。切削抵抗、工具の摩耗、表面仕上げに影響します。切込み深さを最適化することで、部品の完全性や工具の性能を損なうことなく、効率的な材料除去が保証されます。

一言で言えば、CNC フライス加工は現代の製造業に不可欠であり、航空宇宙、自動車、医療分野などの業界に不可欠な複雑なコンポーネントの精密な製造を可能にします。

曲面のフライス加工には、正確な輪郭と最適な仕上げを実現するための特殊な技術と慎重な計画が必要な特有の課題があります。この記事では、曲面の CNC フライス加工の習熟度を高めるための実践的な洞察を提供し、高度なツール、ソフトウェア、および綿密なプロセス最適化の重要性を強調します。

● 正確なツールパスの実現

● 表面仕上げ品質の維持

● 工具の摩耗を管理します。

平滑仕上げ用のボールエンドミル、荒加工および仕上げ用のブルノーズエンドミル、深いキャビティ用のテーパーエンドミル。

主軸速度、送り速度、切込み深さなどの切削パラメータを最適化し、適切なツールパス戦略を使用します。

設計には SolidWorks や AutoCAD などの CAD ソフトウェア、ツールパス生成には Mastercam や Fusion 360 などの CAM ソフトウェア。