ペースの速い精密機械加工の世界では、VMC (立型マシニング センター) 軸メンテナンスの役割はどれだけ強調してもしすぎることはありません。製造プロセスが複雑になるにつれて、正確で効率的な機械加工の必要性がかつてないほど高まっています。この記事では、卓越した加工の核心を掘り下げ、成功を達成し維持する上での VMC 軸メンテナンスの重要性を探ります。

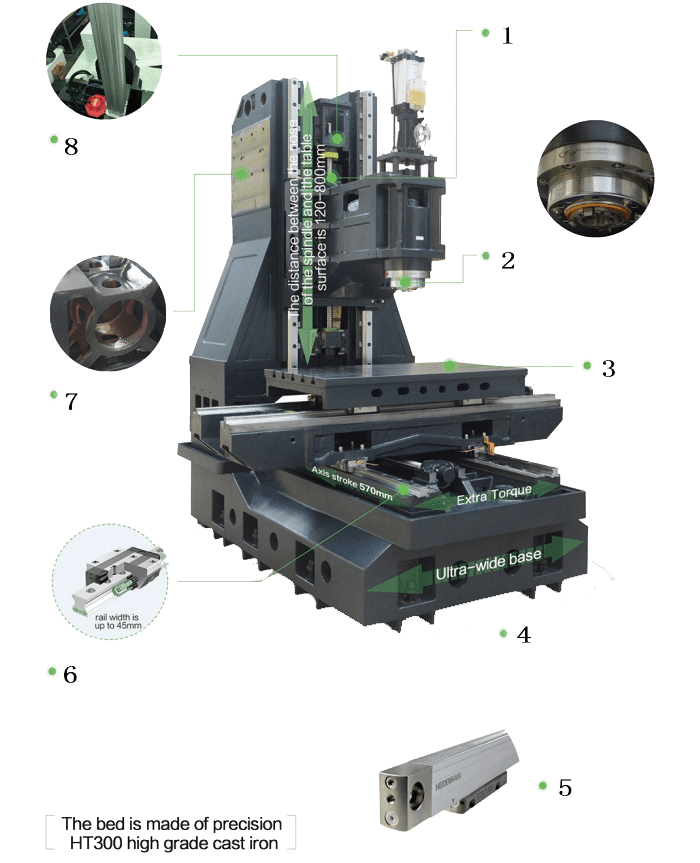

の VMC (立形マシニング センター) 立形機械軸は、加工領域、特に CNC (コンピュータ数値制御) 立形マシニングにおいて重要なコンポーネントです。この軸は、Z 軸に沿って垂直に移動するマシニング センターの主軸または切削工具の方向を指します。その重要性を理解するために、その主要なコンポーネントを分析してみましょう。

スピンドル: のコア 縦型マシン 軸である主軸は切削工具を保持し、回転させてさまざまな加工操作を実行します。

Z 軸アセンブリ: 垂直方向の動きを担当する Z 軸アセンブリは、ワークピースの周りのスピンドルの正確な位置決めを保証します。

制御システム: 操作の背後にある頭脳である制御システムは、プログラムされた命令を解釈し、VMC 軸コンポーネントの動きを調整します。

フィードバック メカニズム: センサーとフィードバック システムは、スピンドルの位置と動きに関するリアルタイム データを提供し、精度を確保するための調整を可能にします。

キャリブレーションは精密機械加工の心臓部であり、CNC 立形マシニング ツールで一貫した正確な結果を達成するには、キャリブレーション プロセスをマスターすることが最も重要です。キャリブレーションとは、指定された基準に合わせて機械の設定を調整することを指します。精密機械加工では、わずかな誤差でも寸法の不正確さが生じ、最終製品の品質が損なわれる可能性があります。

CNC 立形マシニング ツールを校正することで、フライス加工から穴あけまでの各操作が一貫した精度を維持できるようになります。これは、正確な寸法が必要な複雑なコンポーネントを作業する場合に特に重要です。

適切な校正は切削工具の最適な性能に貢献します。機械の位置を正確に調整することで、工具の摩耗が最小限に抑えられ、工具の寿命が延び、工具の交換頻度が減ります。

キャリブレーションは、機械のドリフト、温度変動、またはその他の環境要因によって発生する可能性のあるエラーに対する安全策として機能します。これは、加工精度に対する外部の影響を軽減するための事前対策として機能します。

CNC 立形加工ツールには、特定の加工用途向けに設計されたさまざまな機器が含まれています。これらのツールとその機能を理解することは、キャリブレーション プロセスの基礎です。

エンドミル: さまざまなフライス加工に使用される汎用切削工具。エンドミルには、フラットエンドミル、ボールエンドミル、コーナーラジアスエンドミルなど、さまざまな種類があります。

ドリルビット: ワークピースに穴を開けるために不可欠なドリルビットは、さまざまな穴の仕様に対応するためにサイズとデザインが異なります。

フェースミル: フェースミルは複数の切れ刃で構成されており、面削りや角取り作業に最適で、大量の材料を除去するのに適しています。

タップとダイス: ねじ切り操作に使用され、タップは雌ねじを作成し、ダイスは雄ねじを作成します。

リーマ: 特定の直径の滑らかで正確な穴を作成するように設計された精密ツール。これらは厳しい公差を達成するために非常に重要です。

適切な CNC 立形マシニング ツールを選択することは、最適なパフォーマンスを達成するために重要な側面であり、この決定はキャリブレーション プロセスと密接に関係しています。

材質が異なると、特定のツールが必要になります。金属、プラスチック、複合材料などの材料の特性に合わせて機械を調整することで、効率的な切断と最小限の工具摩耗が保証されます。

ツールの形状を理解することは非常に重要です。校正では、ツールの形状を考慮して、望ましい結果が得られる方法でツールがワークピースと確実に係合するようにする必要があります。

TiN (窒化チタン) や TiAlN (窒化チタンアルミニウム) などの工具コーティングは、工具の性能に影響を与えます。特定のコーティングに合わせて調整することで、切削速度が最適化され、摩擦が最小限に抑えられ、工具寿命の延長に貢献します。

工具の仕様に基づいて機械の RPM (回転数) と送り速度を調整することが重要です。これらのパラメータを調整すると、ツールが推奨パフォーマンス範囲内で動作するようになります。

A. 定期的な校正の重要性 VMC 軸のシームレスな動作を保証するための定期的な校正の重要性を強調します。精度と効率の観点から、キャリブレーションを無視した場合の潜在的な影響について説明します。

B. 立形マシニング センター軸校正のステップバイステップ ガイド VMC 軸の校正方法に関する詳細なステップバイステップ ガイドを提供します。読者が効果的な調整を実施できるようにするためのベスト プラクティス、一般的な課題、解決策を含めます。

C. 一般的な問題とトラブルシューティング VMC 軸の動作中に発生する可能性のある一般的な問題に対処し、トラブルシューティングのヒントを提供します。このセクションは、潜在的な問題を迅速に特定して解決するための知識を読者に提供することを目的としています。

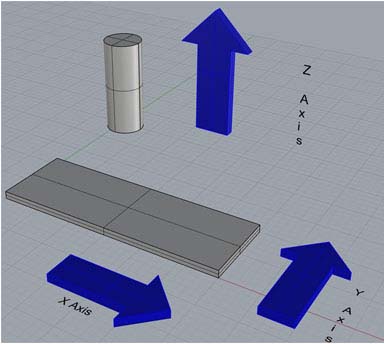

4 軸加工は、CNC (コンピューター数値制御) 加工の領域における精度と多用途性のパラダイム シフトを表します。従来の 3 軸加工とは異なり、4 軸目では追加の回転軸 (通常は X、Y、または Z 軸の周り) が導入され、新たな次元の複雑さと精度が解放されます。

第 4 軸の導入によりワークピースに回転の自由が与えられ、複数の角度からの加工操作が可能になります。この回転機能により、従来の 3 軸加工では困難または不可能だった複雑なフィーチャや輪郭の作成が可能になります。

4 軸加工を使用すると、ツールパスがより動的になります。ツールはワークピースの曲率に追従できるようになり、表面がより滑らかになり、材料の除去がより効率的になります。この強化されたツールパス制御は、彫刻、彫刻、複雑な部品の製造において特に有利です。

4 軸加工の主な利点の 1 つは、手動で位置を変更することなくワークピースの複数の側面を加工できることです。これにより、時間が節約されるだけでなく、すべての面での精度が必要な複雑なコンポーネントにとって重要な、すべての面にわたる位置合わせ精度が保証されます。

4 軸加工は、複雑な輪郭や複雑な形状の作成に優れています。これは、コンポーネントが複雑な形状や精密なディテールを特徴とする航空宇宙や医療などの業界で特に価値があります。

位置を変更せずにワークピースの複数の面を加工できるため、セットアップ時間が大幅に短縮されます。これは、特に効率が最優先される大量生産シナリオにおいて、非常に重要な利点です。

動的なツールパス機能と複数の側面の同時加工により、生産性の向上に貢献します。これは、加工プロセスを最適化し、厳しい生産スケジュールに対応したいと考えているメーカーにとって特に有益です。

VMC (立型マシニング センター) マシニング ツールは精密製造の根幹を形成し、材料を正確に成形、切断、彫刻するために設計されたさまざまな機器を網羅しています。これらの工具の複雑さを理解することは、優れた加工を実現するための基礎となります。

フラットエンドミル: 平面や一般的なフライス加工に最適です。

ボール エンド ミル: 輪郭や彫刻に適しており、丸みを帯びた形状を作成します。

コーナーラジアスエンドミル: フラットエンドミルとボールエンドミルの特性を組み合わせた、丸いコーナーのフライス加工に使用されます。

ツイスト ドリル: さまざまな材料に穴を開けるために一般的に使用されます。

センタードリル: 大きなドリルの開始点を提供したり、旋盤センターのディボットを作成したりできます。

シェルミル: 広い領域に面し、材料を効率的に除去するように設計されています。

刃先交換式フェースミル: 交換可能なインサートを使用して、コスト効率の高いメンテナンスを実現します。

タップ:材料の内側の穴にねじを切るために使用されます。

金型: 円筒形のオブジェクトに雄ねじを作成します。

ストレートフルートリーマ: 既存の穴の拡大や仕上げに最適です。

スパイラルフルートリーマ: 切りくず排出性を向上させ、表面仕上げを向上させます。

適切な VMC 加工ツールを選択することは、加工作業の結果に直接影響を与える重要な決定です。特定の用途と材料特性に基づいて考慮する必要があります。

材質が異なると、特定の工具が必要になります。例えば:

超硬工具は金属などの硬い材料の切断に優れています。

ハイス工具はプラスチックなどの柔らかい材料に適しています。

目的の加工操作に基づいて工具を選択します。

フライス加工や輪郭加工用のさまざまな形状のエンドミル。

正確な穴を開けるためのドリルビット。

広い面に面加工するためのフェースミル。

工具の耐久性と性能を向上させるためにコーティングを検討してください。

汎用用途向けのTiN(窒化チタン)コーティング。

TiAlN(窒化チタンアルミニウム)コーティングで耐熱性を向上。

工具の形状を理解することは非常に重要です。

刃数とねじれ角は切りくず排出と表面仕上げに影響します。

最先端の形状は、工具が実行できる切削の種類に影響します。

進化し続ける精密加工の状況において、競争力を維持するには、VMC 加工ツールの最新のイノベーションに遅れを取らないことが不可欠です。

複合材料の加工用に設計されたツールで、航空宇宙産業や自動車産業に精度を提供します。

センサーと工具の摩耗に関するリアルタイムデータの監視機能を統合し、予知保全を可能にします。

高度なコーティングにより、耐摩耗性が向上し、摩擦が低減され、工具寿命が延長されます。

特殊な加工の課題に対処するために設計された、特定の用途に合わせたツール。

CNC Yangsen とともに精度と革新の旅に乗り出しましょう。当社のウェブサイトは、卓越した機械加工と最先端のテクノロジーが出会う世界へのゲートウェイです。当社の包括的な VMC (立型マシニング センター) ソリューション、最先端の CNC 立型マシニング ツール、革新的な 4 軸加工技術をご覧ください。

CNC Yangsen では、ツールを提供するだけではありません。私たちは優れた業務運営へのロードマップを提供します。 VMC 軸のメンテナンス、校正技術、および VMC 加工ツールの最新の進歩に関する当社の専門知識を利用して、加工プロセスを向上させます。お客様の業務を効率性と成功の新たな高みに押し上げるために調整された、優れたツールボックスが待っています。