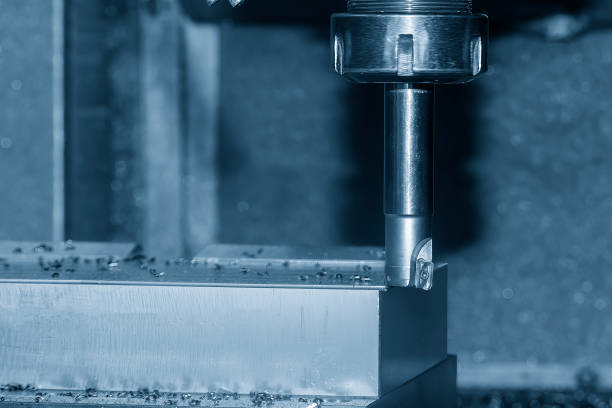

コンピュータープログラミングCNC(コンピューター数値制御)マシンは、正確な自動化で製造プロセスを制御します。マシンは、生産中に均一な結果を提供することにより、手動制御を排除します。 CNCテクノロジーを適用する業界は、航空宇宙アプリケーションの自動車製造と金属加工に特に使用して、伐採や掘削やターニングなどの運用を実行します。

CNC加工ツールは、プロセス中の生産品質と運用効率の両方に影響を与える重要な要素として機能します。これらには、材料の形成と仕上げプロセスとともに材料の切断を含む明確なアプリケーションがあります。ツールを適切に選択することで、製造機は正確な仕様のために部品を生産し、材料の廃棄物を減らすために最高に機能することができます。

それぞれ CNCマシン 個々の機械加工手順に特定のツールが必要です。 CNCの機械加工のツールは、ドリルやエンドミルなどの切断装置と、旋盤操作を実行する材料とターニングツールなどのエンドミルなどです。適切なツールの選択は、掘削プレスおよび回転操作中に高精度と優れた表面品質を達成するために不可欠です。

エンドミルズは、ドリルやその他のツールが達成できない多方向切断操作を促進するため、必須のCNCミリングコンポーネントとして機能します。エンドミルの選択は、部分的な複雑さの要素を考慮しながら、材料の特性と運用パラメーターに直接関係しています。

フラットエンドミルの主な目的には、平らな表面の生産と溝の作成が含まれます。ツールは間を測定します 1/16」 直径数インチ。これらの切削工具の炭化物構造により、両方の機械加工段階で機能します。エンドミルズは間に速度でカットされます 100 SFMおよび400 SFM 材料の種類とツールの寸法に基づいて、間の深さでフィード 0.002 "から0.020" 歯ごと。

ボールノーズエンドミルの形状を備えたツールは、複雑な3D輪郭と複雑な形状の生成に優れています。丸みを帯びたチップデザインにより、ボールノーズエンドミルは、ストレートサーフェスと曲面の両方で正確な仕上げ結果を提供できます。ボールノーズミルの直径の範囲はから延びています 1/32」 まで 2 "。 これらのツールは、100〜300 SFMの典型的な切断速度帯域で動作し、間にフィードレートが必要です 0.001 "から0.015" 物質的な硬度に基づく歯ごと。

部品のベベルされたエッジの機械加工プロセスには、面倒なエンドミルが必要です。面取りミルの角度範囲はから延びています 15°〜90°。 炭化物とHSSの材料は、主にエッジブレイクの運用と討論の作業に役立つこれらの工場を構築します。ツールは、間で切断速度範囲内で動作します 100〜300 SFM からの飼料レートを採用します 0.002 "から0.012" 歯ごと。

さまざまな材料の丸い穴を加工するには、掘削ツールを必須コンポーネントとして必要とします。ドリルの設計は、意図したアプリケーションによって異なり、深さの材料強度と精度の程度の本質的な要因を決定します。

ツイストドリルは、穴のドリルに使用される主要なドリルタイプを表しています。ねじれドリルのポイント角度に到達します 118度 (より硬い材料の場合は135度)そしてそれらはからの直径に存在します 1/16 "から3"。 炭化物ドリルの切断速度はその間にあります 90および300 SFM これらのツールでは、飼料レートが必要です 0.003 "から0.010" 革命ごと。このドリルタイプは、プラスチックと複合材料に加えて金属を処理することにより柔軟性を示しています。

ツールベースのCNC旋盤マシンは、原材料から円筒形の部分と球状のジオメトリを生成します。表面の品質と寸法の精度は、ツール角度と切断インサートデザインの完全な組み合わせを通じてピークに達します。

ターニングプロセスでは、ハイブリッドカーバイドとセラミックおよびCBN材料を使用した交換可能なチップ成分として機能するターニングインサートを採用しています。標準操作に使用されるカーバイドターニングツールインサート 1500〜2000 HV。 セラミックツールは、間に評価されている高いビッカーズ硬度レベルを維持します 2000〜2500 HV なぜなら、それらの脆性構造は、迅速な動作中の全体的な強度のパフォーマンスに影響を与えないからです。 CBNインサートは、硬度の評価が4000 hVを超えるため、並外れた摩耗抵抗を実現します。カーバイドインサートは、範囲の速度で実行されます 150〜400 SFM ただし、CBNインサートは、操作速度に到達します 250〜600 SFM 硬化材料処理用。

銃ドリルは、深い穴の掘削に特化しており、多くの場合、長さと直径の比率が最大300:1です。掘削装置は、特別なエンジニアリング原則を利用して、ディープホール操作中にチップ除去を正常化する排気チャネルを統合します。掘削操作には、50〜200 SFMの速度変動が必要で、穴の深さ特性と材料タイプが通常最終速度値を決定します。これらのツールの掘削プロセスには、幾何学的精度と幾何学的精度を提供するために、革命あたり0.002インチから0.010インチの飼料速度が必要です。

リーマーの機能は、最初の前穴が作成された後に正確な表面を作成することにより、掘削された穴を完成させることです。このカテゴリのツールは、からの最小許容度の評価とともに調整可能な設計を提供します。 ±0.0001 "から±0.0005"。カーバイドと高速スチールビルドリーマー機能 最大150 SFMから50 SFM 材料タイプに応じて。リーマーには、各回転中に0.001 "から0.005"の範囲の飼料レートが必要です。

退屈なツールの主な目標は、既存の穴の特徴の正確な次元の変化で構成されています。収集されたツールアンサンブルにより、ユーザーは標準ドリルツールの可能性を上回るサイズの穴を変更できます。 BCNおよび炭化物材料から構築された退屈なツールは、革命あたり0.002 "から0.008"の材料飼料速度で、50〜200 SFMの範囲で実行されます。

インサートの設計は、その切断性能を制御するレーキ角に依存します。

● ポジティブレイク角度: 10°から25°の間の正のレーキ角を介したソフト材料の機械加工により、優れた動作性能を備えた切断力の減少が可能になります。

● 負の角度: -5°〜 -15°の負のレーキ角度は、耐摩耗性とともに例外的なツールの安定性を示し、鋼やチタンの材料を処理するのに最適であることを示しています。

タップとダイのツールは、ダイの外部スレッドと一緒にタップで内部スレッドを生成するのに役立ちます。このツールは、材料やスレッド形式に適したさまざまな設計オプションに対応することにより、スレッドタスクのCNC加工中に基本的な操作機能を提供します。

タッピングツールとして知られる切削工具は、内部スレッドを特異的にカットする2つの主要なバージョンHSSと炭化物に存在します。ハンドタップは手動スレッド操作を提供しますが、CNCオートメーションにはマシンタップが必要です。スレッド公差の精度制御は通常、高精度のスレッドアプリケーションで±0.0005 "以内に動作します。タッピングツールの切断速度範囲は、材料の種類とスレッドの寸法を考慮しながら、30〜150 SFMに及びます。

DIE INSERTS関数は、円筒形の材料に外部スレッドを作成します。 HSSまたは炭化物材料は、国連、メトリック、BSPなどのスレッド標準に従うダイインサートの基礎となります。スレッド操作中に、マシンは50から200 SFMの範囲の速度で実行され、±0.002 "以内のスレッド精度を維持しながら、高精度要件を満たします。

CNCマシンスピンドルは、切削工具を正確な位置に保つためにコレットホルダーが必要です。ツールホルダーは、正確な同心円状の位置決めを可能にし、機器の使用全体で最小限のツール振動を生成します。カットは、伸びて縮小して、機械加工の正確な繰り返しを提供するコレットを介して安全なポジショニングを保持します。標準のコレットホルダーは、1/16インチから1 "の範囲のサイズで利用でき、鋼鉄と炭化物は基本建物のコンポーネントとして機能します。 CNC工作機械の動作速度は、ツールの寸法と処理された材料の詳細の両方に基づいて、500〜10,000 rpmに達します。

CNCマシンの信頼できるクランプシステムには、ツールとワークの保持にChucksが組み込まれています。 CNCマシン処理操作は、チャックを使用して、機械的顎アセンブリを適用してツールとワークピースの効果的な保持を確立するクランプデバイスとして使用します。産業は、鋼または鋳鉄のいずれかを使用してチャックを製造し、1インチから8 "以下の範囲のツールを握り、直径が大きくなります。これらのデバイスは、200 rpmから4,000 rpmの範囲内で動作しますが、信頼できるツールの安定性を可能にする強力なトルク出力を維持します。

マシンテーブルは、バイスをハードウェアコンポーネントとして使用して、安定したワークピース位置を実現します。このデバイスは、オペレーターが運用上の安定性を維持できるようにする作業ポジショニングの正確な制御を提供します。 CNC Viceのクランプ力は、そのサイズと材料の組み合わせに2,000〜10,000 Nの範囲に依存します。これらの悪徳は、±0.0005インチ以上の精度で正確に位置し、さまざまなワークピースの寸法をしっかりと保持します。

CNC切削ツールは、自動ツールチェンジャー(ATC)を使用するマシンセットアップでツールを整理するツールポケットを介してストレージソリューションにアクセスします。適切なポジショニングによるツールセキュリティは、ツールポケットからメンテナンスを受信し、自動ツールスイッチが動作している間にツールへの簡単なアクセスを可能にします。高強度のアルミニウムとスチールは、直径1/16 "から2"の範囲のツールに対応するこれらのポケットを構築します。ツールポケットにより、生産段階間の迅速なツール遷移により、機器の停止期間が短くなります。

CNCマシンの生産性は改善されます。これは、クイックチャンジングツールホルダーの使用がセットアップ期間を削減するためです。自動ツール変更操作は、オペレーター依存のレンチステップを削除するシームレスな解放機能を提供するクイックツールエンゲージメント機能によって有効になります。このシステム設計により、クイックツールの変更は5〜10秒で完了します。硬化した鋼とアルミニウム合金は、高速加工速度で安全に動作しながら、さまざまなツール寸法を維持するクイックチャンジツールホルダーを形成します。

プロセスには、継続的な測定とコンポーネントチェックにプローブが必要です。タッチプローブ正確な接触操作を通じて、寸法測定のために部品表面にタッチします。これらのプローブは、0.0001 "から0.001"の範囲の測定精度を提供し、機械加工プロセス中に特徴の検証に適しています。レーザープローブは、複雑なジオメトリ検査で1 µmの測定精度に達する非接触スキャン技術を使用して、詳細な3D部品プロファイルを生成します。

マイクロメーターとして知られる測定ツールは、厚さと直径の両方を含む小さな寸法を分析するときに、例外的な精度を提供します。フィールド測定アプリケーションは、これらのデバイスを使用して、精度速度が0.0001 "または0.001mmの範囲に達する寸法を検出します。シャフトやベアリングなどの小さなコンポーネントに適用すると、マイクロメートルが厳密なCNC加工要件に部品を適合させるのに役立ちます。

キャリパーは、内部、外部、深度の寸法をチェックし、機械加工プロセス中に柔軟なパーツ検査を可能にするステップ寸法を確認できるため、複数の機能を提供します。デジタルキャリパーは、0〜12 "(0〜300mm)の測定スケールで0.0005"(0.01mm)の精度で測定を実現します。それらの設計は、中程度の耐性範囲を持つ部品の迅速な測定を提供します。

高度なCMMテクノロジーは、高精度メカニズムを使用して、3D空間位置全体で部分寸法を検出します。タッチまたはレーザープローブは、CMMを介してデータキャプチャを有効にします。これにより、0.0001 "(0.0025mm)の精度を優れた測定値を提供します。CMMSMMSMAKEのリアルタイム測定機能は、生産が発生している間に緊密な許容範囲で複雑な部品をチェックするのに最適です。

摩耗による材料除去のプロセスは、表面または円筒形の研削手順中に粉砕車輪を使用します。表面仕上げ要件により、24〜600のグリットサイズの選択が決定されるため、ホイールは3,000〜6,000 rpmの速度で動作します。ホイールは両方の繊細な表面仕上げと効果的な材料除去機能を提供します。

ワークピースの洗練された仕上げは、スムージングおよび輝く楽器として化合物と一緒に研磨パッドを使用することに起因します。 1,500〜5,000 rpmの範囲のサイクルで動作するこれらのツールは、表面の欠陥を排除して洗練された仕上げを実現します。超微細ファインが望ましいミラー表面品質のレベルを決定するため、スペクトル全体で50から2000年までのスペクトル全体で利用可能なさまざまなグリットサイズが利用可能です。

ベルトサンダースは、無限の研磨ベルトを使用して滑らかさを達成し、表面欠陥を排除することで目標を達成します。 1分あたり3,000〜6,000フィート(FPM)では、これらのツールは1 "から6"まで測定するベルトを使用しながら機能します。仕上げまたはシェーピングを必要とする部品は、40〜400の異なるサイズのグリッツから最適です。

クーラントノズルとシステムは、CNC加工手順中の温度を制御し、抗力を最小限に抑えるために流体ストリームを導きます。このシステムは、チップを削除しながらツールとワークピースを同時に冷却しながら、クーラントを切断領域とツールの両方にルーティングします。クーラントシステムは、30〜1000 psiの圧力レベルで1〜5 gpmの範囲でクーラントを供給し、ツールの耐久性と卓越性の両方を強化します。

CNCマシンがツールを受信する前に、ツールプリザーは次元の評価と寸法補正手順の両方を実行します。ツールプリッターは、±0.0001 "(0.0025mm)内で寸法精度を生成するツールサイジングの正確な測定を可能にします。このシステムはツールの変化間の停止を防ぎ、正確なツールポジショニングを維持するため、加工効率が向上します。

効率的なチップ除去ツールには、コンベヤーの真空システムと、切断ゾーンをきれいにするエアブラストが含まれます。このツールは、生産プロセスの障害を回避する破片を継続的に除去することにより、きれいな運用環境を維持します。真空システムは、最大1,500 cfmの吸引力を提供し、広範なチップ負荷を効率的に処理します。

摩耗と研磨材の両方に対する炭化物ツールの高い耐性により、迅速な生産サイクルや粗い材料に適しています。炭化物ツールは、主に、フリーミングと掘削のターンと掘削のすべての主要な機械加工プロセスにおいて目的を果たします。炭化物のツールは、高温での依然として有効なものであり、切断端を伸ばして、ステンレス鋼やチタンなどの材料を効果的に処理できるようにします。

技術的価値: 高速に耐える能力があるため、炭化物ツールは1分あたり300〜500フィート(SFM)での切断に使用すると、最適に機能します。

ツール材料の高速鋼(HSS)は、高温条件中に硬度を維持するため、並外れた汎用性を示しています。このツールは、特に摩耗に対する耐久性が良好であることを実証しながら、正確なカットを行うときに最も顕著に多様な機械加工要件に対応しています。 HSSツールは、より遅い速度で実施される操作に適した強度と衝撃許容度の組み合わせを示しています。

技術的価値: 一般的な機械加工は、100〜300 SFMの速度を維持するHSSツールからの利益を得て、運用コストを削減するための単純な再harpenabilityです。

セラミックツールは、炭化物とHSSツールの両方で可能なことを超える運用速度を達成しながら、摩耗に対する抵抗を通して優れた耐久性を示します。これらのツールは、過酷な温度での操作中に安定性を維持しながら、困難な材料の処理に優れています。セラミックツールの主要なアプリケーションエリアには、鋳鉄、硬化鋼、ニッケルベースの合金を使用する際の仕上げおよび高速加工手順が含まれます。

技術的価値: セラミックツールは、1,000 SFMを超える高速切削電位を提供するため、精密仕上げ操作を可能にします。

その極度の硬度により、キュービック窒化ホウ素(CBN)ツールはダイヤモンドのすぐ下でランク付けされており、特にマシンが困難な素材とともに硬化した鋼を機械加工することに特に優れています。 CBNは、摩耗に対する優れた耐性と優れた熱安定性を提供し、挑戦的な高性能および精密アプリケーションに優れています。

技術的価値:CBNから作られたツールは、400から800 SFMの速度で仕上げの機械加工操作を可能にし、ダイ鋼とベアリング材料とともに硬化ツール鋼を処理することで優れています。

今日知られている最も耐久性のある工具材料は、非鉄材料と複合構造、高温合金の両方を切断するためにエンジニアが利用する多結晶ダイヤモンド(PCD)です。摩耗に対する抵抗に加えて、PCDツールの並外れた寿命は、大量製造作業のために非常に効率的な生産を生み出します。

技術的価値:PCDツールの切削速度能力は、1,500〜4,000 SFMに達し、アルミニウムなどのハード材料を真鍮やグラファイトの効率的な処理を可能にします。

CNC加工の生産プロセスは、正確さと効率を実現するための補助ツールだけでなく、ツールホルダーと測定機器とともに切削工具に依存します。さまざまな材料とアプリケーションに適した機械加工プロセスは、炭化物からCBNおよびPCD HSS、およびセラミックまでのツール材料を利用して、特殊なパフォーマンスの最適化を利用しています。

適切なツールを使用すると、正確な結果と高度なツールの耐久性とともに、ピーク性能が得られます。適切なツールを選択すると、廃棄物を減らし、高品質の製品を生成し、製造効率を向上させる正確な許容範囲を可能にしながら、機械加工効率が向上します。