CNCマシン 近年、これらの技術は大きな注目を集めており、あなたも含め、誰もが驚きと衝撃を受けています。先人たちは、CNC加工のように機械がこれほどダイナミックに機能するデジタル時代が到来するとは、夢にも思っていませんでした。

この多用途で革新的な発明について、不思議に思うのではなく、詳しく見てみましょう。

この多用途で革新的な発明について、不思議に思うのではなく、詳しく見てみましょう。

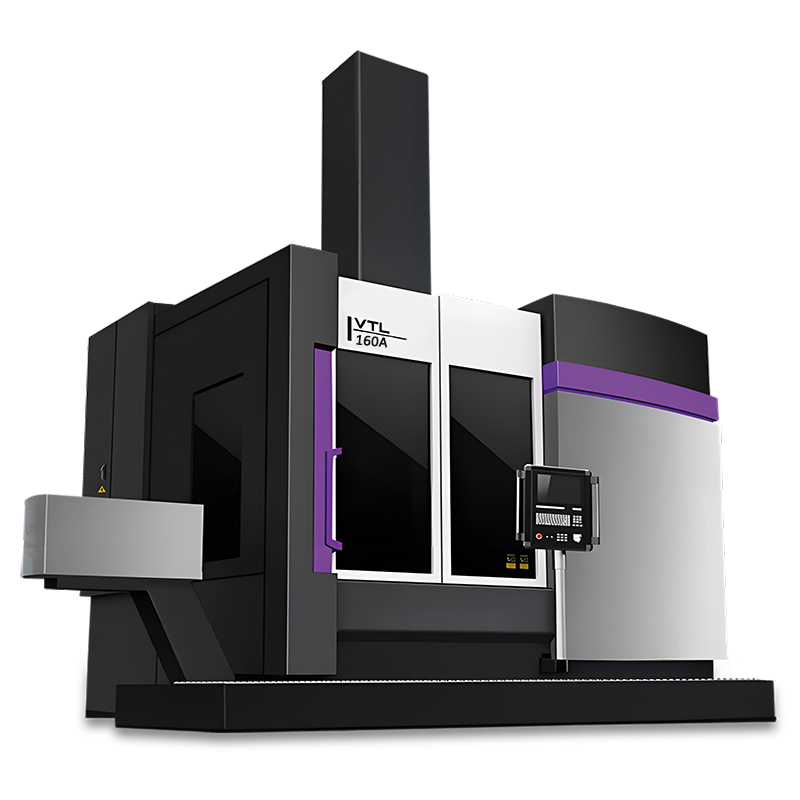

CNCは「コンピュータ数値制御機械加工は現代人にとって必要不可欠なものとなり、現代ではほとんどすべての製造部門で利用されるようになりました。

製造業にとってそれが非常に重要になっているのは、その信頼性だけではなく、その汎用性によるところが大きいです。

CNC 加工が、製造プロセスで何世紀にもわたって使用されてきた手動で操作される機械に取って代わったと言っても間違いではありません。

15世紀には、CNC加工による製造業の実現に向けた最初の一歩が踏み出されました。MITのコンピューターは、入力された指示に従ってパンチテープの製造を開始するように設計され、準備が整っていました。

1952 年に、MIT によって適切な最初の CNC マシンが開発され、稼働しました。

これらはコンピュータシステムによって制御・操作される複雑な機械であり、一定の精度、効率、そして強度を提供します。この機械は、発明と革命からわずか数年で、ほぼ不可能と思われていた作業やプロセスを可能にしました。

これらのマシンの多様性こそが、「CNC マシンとは何か?」というよくある質問を理解する理由です。

一般的に、CNC マシンは、コンピューター制御のツールを使用して固体金属から特定のサイズと形状の製品を設計および製造するプロセスを採用しています。

プロセスの詳細を知り、プロセスの最初から最後まで何が起こっているのかを詳しく知りたいと思いませんか?さあ、続きを読んで、ルール、CNCマシンの種類、そしてその絶対的な機能(ツールや原理を含む)について学び、CNCマシンの用途を理解しましょう。

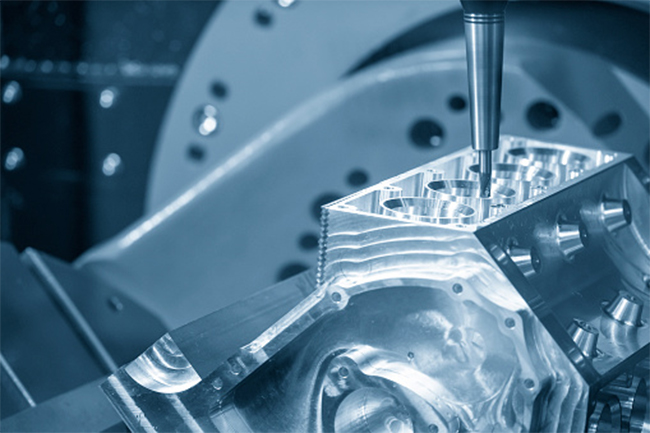

数値または手動で制御される機械的プロセスや手動マシンとは異なり、CNC 加工は、コンピューター制御を利用して操作を実行し、加工、切削ツール、および操作を行って在庫材料に特定の形状を付与し、カスタマイズされたデザインや部品にする一種の製造プロセスです。

間違いなく、 CNC加工プロセス機械加工の原理の基礎は、全体を通してほぼ同じままです。

しかし、CNC加工は、その機能や高度な加工方法が異なる様々な操作を提供します。ここでは、CNC加工の基本的なプロセスと、CNCがどのように高精度に動作するのかを見てみましょう。

このプロセスは、3Dソリッドパーツまたは2次元CAD設計ベクトルの作成から始まります。このソフトウェアを使用することで、設計者とオペレーターは、製品または特定の部品を製造するための形状、設計、寸法など、特定の技術仕様を反映したモデルを作成できます。

コンピュータ数値制御マシンのツールと機能は、設計から製造製品までに制限を課すものから多岐にわたります。

さらに、製品は、制御されたツール設計、精密機械加工、および機械のワーク保持能力を使用して製造されます。その範囲は主に、CNC 機械加工プロセスによって製造される最終製品に必要なサイズの包含、厚さ、および内部容量の評価に及びます。

ここでは、通常コンピュータ支援製造ソフトウェアで構成されるフォーマットされた設計を実行するプログラムが必要であり、これにより、必要なジオメトリを正確に抽出し、デジタル プログラミング コードに実行できるようになります。

最終的には、マシンに指示を出し、さまざまなツールプロセスをガイドして、カスタマイズされたデザインや製品の部品を生産します。

オペレーターは操作方法を習得する必要がある CNC操作 機械の準備から操作の実行までを効率的に実行します。

このステップには、作業後の固定(機械のスピンドルに直接、または機械バイスへの固定)や、主にエンドミルやドリルビットなどの必須ツールの取り付けなど、機械を正しくセットアップするためのさまざまな可能性が含まれます。

CNCマシンは、一定時間内に適切に伝達される命令を必要とする。 CNCプログラム.

プログラムは、統合されたコンピュータマシンの制御された動きとともにツールの動作を指示するのに十分な必要なコマンドのセットを実行し、適切な操作を保証し、マシンツールを正しく操作できるようにします。

これにより、これらの操作機械の実行が非常に便利になり、CNC 加工プロセスが社内で実行されました。

この基本的な加工は統一されていますが、さまざまな種類の CNC マシンが時間とともに進化し続け、デジタル時代へと進んでいます。

技術の進歩により、アナログコンピュータからデジタルコンピュータへと世代が変わり、動作の仕組みに多様化がもたらされました。

製造業に関する限り、これらすべてが CNC 加工プロセスの台頭と進化につながりました。

今日のCNC機械の大部分は完全に電子化されています。最も一般的なものは、ホールパンチング、超音波溶接、レーザー切断で、最も多く使用されている機械には、 CNC加工システム.

適切なガイドツールの助けを借りて、ピースは特定の円形方向に切断されます。精度が主に重視され、 CNC作業技術、誘導カットは高強度でより正確に行われます。

この技術により、従来の手動式製造機械ではほぼ不可能だった、より複雑なデザインを数多く生み出すことができます。旋盤を制御するツールとしてGコードプログラミング言語や独自の専用コードが使用できますが、ほとんどの旋盤にはX軸とY軸が備わっています。

文字ベースおよび数字ベースのプロンプトによってプログラムされたプログラムは、さまざまな距離にわたってピースを誘導したり、CNC ミルをユニークにしたりすることができます。

ガイダンスに使用されるプログラミングは、開発者や製造業者向けに導入できる独自の言語にすることも、単純な G コードにすることもできます。

基本的なミルは、主にXY軸とZ軸、つまり3軸システムで構成されています。しかし、現代のミルはさらに3軸を追加することができます。

これらのカッターでは、プラズマトーチを用いて材料を切断します。当初は金属材料のみを対象としていましたが、その後、他の表面にも対応できるように改良されました。

このプロセスの核心部分では、物質を切断するために必要な熱と速度を生み出すために、プラズマの生成が非常に重要です。この目的のために、電気アークと圧縮ガスの同様の組み合わせが用いられます。

熱ベースの非接触加工オペレーションコアは、高強度レーザービームをワークピースの金属に集束させます。レーザービームは金属を溶かし、必要な形状に切断します。この加工には、ノズルと集束レンズからなるレーザーヘッドを備えたCNC加工ツールレーザーカッターが採用されています。

圧縮ガスがノズルを通って流れるときにレーザービームが放射され、その結果、蒸発した金属が除去されて最終的に生じる集束レンズが冷却されます。

これらの機械は、特定の目的のために材料を正確に切断することを目的とするエンジニアによって広く使用されています。

レーザーカッターでは、ビームとレーザーヘッドの動きを制御し、可能な限り最適なカスタマイズされたデザインを実現するために、CNC加工が不可欠です。CNC技術は、レーザーカッターの使用をより容易、信頼性が高く、安全なものにします。

CNC加工におけるウォータージェットカッターは、金属や花崗岩などの硬質材料を高圧水で切断するために特化して使用されます。ただし、水に固体研磨剤や砂を混ぜる場合もあります。

企業は主に工場機械の部品成形にウォータージェット加工を利用しています。ウォータージェット加工は、熱に敏感で、他のCNC工作機械で用いられる高熱処理に耐えられない材料に対して、より優れた代替手段となるという、もう一つの目的も果たしています。

これは、鉱業や航空宇宙産業、その他の業界でこれらのウォーター ジェットを便利に利用し、材料の固有の特性が変化する可能性が最小限に抑えられるため、一部の材料に複雑なカットを施す場合にも効果的に使用できるユニークな特性です。

CNC加工ツールプロセス向けに設計されたカテゴリには、いくつかのエンジニアリング材料が該当します。これらの材料には以下が含まれます。

•木材

•複合材料

•プラスチック(ナイロン、PEEKなど)

•フォーム

•金属(鋼合金、アルミニウム、ステンレス鋼など)。

CNC ツールによる製造に最も適した材料の選択は、採用する仕様とプロセスによって異なります。

機械加工プロセスに耐えられるか、または十分かつ必要な引張強度、耐熱性、耐薬品性、硬度、せん断強度を備えているかどうかを考慮して、複数の材料を選択できます。

切削速度、切削深さ、切削送り速度などの最適な条件を決定するには、加工対象物の材質とその物理的特性も重要です。

これらの用語は、特定の定義にも言及しています。切削速度は、表面フィートにおける毎分単位で測定されます。一方、切削深さは、切削工具が切削できる深さの測定値であり、送り速度は毎分インチ単位で測定され、工作物を機械の工具に向かってどれだけ速く送ることができるかの測定値です。

これらのマシンは、動作できる領域や機能が多岐にわたるため、その汎用性には大変驚かされます。

これが、プロセスの CNC マシンが、建設、自動車、Arrow 宇宙、さらには農業など、さまざまな業界で採用されている理由です。

これにより、これらのユニットは、油圧プレスのコンポーネントやシャフトの固定など、さまざまな製品を製造および配置できるようになります。

以前は、より精密で重い部品を製造することは、CNC 加工作業と CNC マシンの操作方法の習得によって効果的に解決される課題でした。

CNC マシンは信頼性が高く独自の仕様を備えており、適切に機能するにはさまざまなコンポーネントとツールの流れが必要です。以下は、CNC システム内で何らかの形で使用される機械の入力の主な部分です。

•木工ルーター

•タレットパンチャー

•フォームカッター

•3Dプリンター

•刺繍機

•円筒研削盤

•ワイヤー曲げ機

機械を操作する際には、操作者や周囲の人々に危害や損害を与えないようにすることが不可欠です。以下に、事故を防ぐための提案をいくつか示します。

•ツールの設定を相互に確認します。

•使用前にツールデータとプログラムの相関関係を検証する必要があります。

•機械を設置する前にツールのテストを行ってください。

•ひび割れや損傷がないか、機械の状態を確認することを忘れないでください。

•ツールのテストは事前に確実に行う必要があります

•ツールは、設計者または製造者が設定した制限内で使用する必要があります

•機械部品に埃や不要な油が付着しないようにする

CNC マシンの操作と CNC ツールが業界とマシンのオペレーターの両方にとって画期的なものであることは驚くべきことではありません。

しかし、CNC工作機械の操作とプログラミングに関しては、関係機関が機械の仕組みと、機械に正しく作業を実行させる方法について十分な知識と理解を持っている必要があります。基本的なプロセスでは、複数の操作が採用されており、必要な機器とツールの助けを借りて、メーカーと開発者が検討します。

CNC加工の発展は新たな時代を切り開き、製造プロセスの信頼性、速度、精度、そして正確性を向上させました。また、迅速で費用対効果が高く、巧みに設計されたメカニズムにより、夢の製品の製造を可能にしました。

これらの機械で製造された完成品は、手動または数値制御の機械よりも品質が高く、完成度が高く、すぐに使用できます。CNC加工とプログラミングの発展に伴い、製造業では新たな技術と手法が登場し、CNCプログラミングはより汎用性と独立性を高めています。

同時に、メーカーは精度と品質に関してそれらに依存するようになっています。