CNC 旋盤の世界は広大です。このブログの中心部に飛び込んで、重要な部分であるタッピング プログラムについて詳しく学びましょう。その過程で、さまざまなタイプ、プログラミングの概念などを深く掘り下げていきます。 CNC 旋盤の魅力的で複雑な世界への扉を開いてください。

CNC 旋盤では、タッピング プログラムが重要な役割を果たします。タッピングは主軸を使用して材料にねじを切ります。 CNC マシンは高精度を実現し、高速でタスクを実行します。

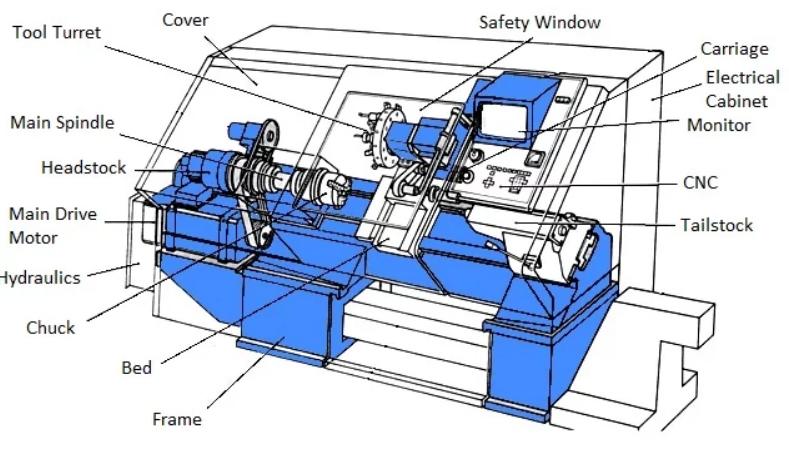

• スピンドル - CNC 旋盤の心臓部はスピンドルです。旋削加工は、スピンドルがワークピースを最大 12,000 RPM の速度で回転させることで行われます。

• チャック - チャックはワークを固定します。 3 つまたは 6 つのジョーを備えたジョー チャックが最も一般的です。

• タレット - ツールを収納すると、タレットが回転して適切なツールを配置します。標準は 8 駅ですが、12 駅以上も存在します。

• ツールホルダー - ツールホルダーは切削工具を固定します。正確な作業には正確な位置合わせが不可欠です。

• 心押し台 - 心押し台は、特に長い部品や重い部品の場合、ワークの端をサポートします。

• キャリッジ - キャリッジは工具をワークピースに沿って移動させます。精密ガイドにより正確な動きを保証します。

• 滑り台 - スライドは、ツールが X 方向と Z 方向に移動するのに役立ちます。高い精度が重要です。

• 軸 - CNC 旋削では、X 軸と Z 軸の 2 軸が最も一般的です。一部の高度なマシンは Y 軸の動きを提供します。

• コントロールパネル - オペレータはコントロールパネルを使用してプログラムの入力や動作の監視を行います。最新のパネルにはタッチスクリーン コントロールが備わっています。

• フィードドライブ - 送りドライブは工具をワークピースに沿って移動させます。精密ドライブは正確で再現性のある動きを実現します。

• 冷却システム - クーラントは熱を低減し、工具の寿命を延ばします。一部のシステムでは、作業領域からチップを除去することもあります。

• 水平旋削 - の 横型マシニングセンター 回転すると、主軸軸は水平になります。最も一般的なタイプです。

• 垂直旋削 - 立型旋盤には垂直方向に主軸が設置されています。大型ワークや重量のあるワークに最適です。

• ツインスピンドル - ツインスピンドルマシンには 2 つのスピンドルがあります。生産性が向上し、2 つの操作を同時に完了できます。

• 双砲塔 - ツインタレット加工機は2つの工具タレットを備え、同時稼働を可能にすることで生産性を向上させます。

• スライディングヘッドストック - スライド主軸台機械は、小さく複雑な部品に高精度を提供します。主軸台が移動し、ワークを工具に送り込みます。

• ライブツール - ライブツーリングマシンは回転ツールを備えており、可能な作業の範囲が広がります。

• 逆垂直 - 反転した CNC立形マシニングセンター テーブルではなく、動くスピンドルを持っています。高い剛性と精度を実現します。

• スイス型 - スイスタイプの機械には、スライド式主軸台とガイドブッシュが付いています。細長いワークに優れています。

• ハイブリッド旋削 - ハイブリッド旋盤は、旋削とフライス加工や研削などの他の作業を組み合わせたものです。 1 回のセットアップで部品を完成させることができます。

タッピングにより穴の中にねじ山ができます。 CNC 旋盤のタッピング プログラムが役に立ちます。カッターは金属をねじります。プログラムは G84 コードを使用します。

正確な RPM が重要です。通常は 60 ~ 800 です。速度は材料によって異なります。アルミニウムの場合、350 RPM で動作します。潤滑が役立ちます。冷却も適切に。切りくずの除去は重要です。したがって、75% のねじ山のかみ合いを使用します。

機械ではなく手動で使用します。テーパー、セカンド、プラグの 3 つが一般的です。単純なスレッドにはそれらが必要です。

フルートの溝が切りくずを持ち上げます。止まり穴に最適です。アルミニウム、ニッケル、銅が有利です。

チップを前方に発射します。スルーホールに最適です。炭素鋼に使用します。

切削ではなく冷間成形です。チップはありません。強力な糸。 30% 多くのトルクを使用します。銅、亜鉛に優れています。

接触面積が少なくなります。回転が容易になります。硬い材質に適しています。丈夫な鋳鉄なので便利です。

パイプ用。継手にねじ山を作ります。水道、ガス管などで使用されます。

段階的な切れ味。スムーズなスタート。力が少なくなります。一般的な素材に使用可能です。

フラットエンド。穴の底にネジ山を作ります。テーパータップと組み合わせてください。

切るのではなく絞る。延性材料用。アルミニウムおよび低炭素鋼。

多用途、耐熱性に優れています。ハンドタッピングおよび機械タッピング用。 HSS-E バリアントにはコバルトが含まれています。

低コスト、耐久性は劣ります。生産ではなくメンテナンス用です。

丈夫で熱に強い。ステンレス鋼に最適です。

非常に硬く、脆い。非鉄金属およびプラスチック。

寿命を向上させ、摩擦を低減します。高合金鋼用。

ゴールドの外観。摩擦を低減します。汎用アプリケーション。

非常に難しい。複合材および非鉄材料用。

タップの寿命を延ばします。摩擦を軽減します。多目的 アプリケーション.

G コード プログラミングにより、CNC 旋盤のタッピング プログラムが強化されます。動き、速度、経路を制御します。 X、Y、Z、F、Sなどの数字を使った精密加工の根幹です。

タッピングサイクルは重要な役割を果たします CNCプログラム。それらは切削工具の動きを決定します。主軸方向には M03 と M04、停止には M05 を使用して高品質のねじ切りを保証します。

• 初期化: G90によるアブソリュートプログラミング用タッピングプログラムの開始。

• ツールの選択: T01 は最初のツールを選択します。

• 主軸速度: S1200 は 1200 RPM に設定します。

• 送り速度: F0.2は切断速度を決定します。

• タッピングサイクル: G84 はタッピング サイクルを処理します。

• 工具の後退: G80 はサイクルを終了し、工具を後退させます。

• プログラムの終了: M30 はプログラムの終了を示します。

• ツールの補償: 工具半径の G41 または G42 オフセット。

• クーラント制御: M08 は冷却液を開始します。 M09がそれを止める。

• エラーチェック: ミスを防止し、正確なタッピングを促進します。

• 精密タッピング: G84により高精度のねじ切り加工が可能です。

• 一貫した結果: 各サイクルでの均一性を保証します。

• 効率の向上: プロセスを簡素化し、時間を節約します。

• 簡素化されたプログラミング: プログラムの作成が容易になります。

• サイクルの最適化: タッピングプロセスを最適化します。

• スレッド品質: 高品質な糸を生産します。

• 速度制御: 回転数を調整します。

• 深度コントロール: タッピングの深さを制御します。

• 送り速度: Fは速度を決定します。

• 回転数: S は主軸速度を調整します。

• ツールオフセット: 工具長さの G43 オフセット。

• クリアランスプレーン: R は距離を定義します。

• リジッドタッピング: M29により同期タッピングが可能になります。

• ペックタッピング: 深穴ねじ切り加工が可能です。

• 逆タッピング: 逆ねじに使用します。

• 番手: ツールによって定義されます。

• 切込み深さ: Z 値は深さを設定します。

CNC 旋削加工の分野では、ファナックのタッピング プログラムの役割を無視することはできません。革新的な G84 サイクルにより、ねじ切りプロセスが容易になります。

制御を向上させるための X、Z、R、P、Q などのパラメーターを備えています。適切に組織化されたセットアップにより、ねじ山作成の精度が別のレベルに高まります。

• 深さの設定: Z パラメータはねじ山の深さを指定します。これは、正確な最終製品を実現するための極めて重要なパラメータです。

• フィード制御: 糸の品質は F 関数に依存します。 G84 サイクルでは送り速度管理が不可欠です。

• スピンドルの向き: スピンドルが完全に位置合わせされていることを確認します。 M19 コマンドは、最適な位置決めを実現するのに役立ちます。

• ツールの補償: G84 サイクルの重要な側面。 H機能で管理することで精度が向上します。

• 撤回方法: G98 と G99 で管理されます。後退面の制御に役立ちます。

• プログラム制御: M3、M4コマンドは主軸回転方向を制御します。スレッド作成に重要です。

• サイクルの中断: 必要に応じてサイクルを一時停止する緊急停止機能 M00。

• オーバーライド機能: 手動による速度と送りの調整に不可欠です。 F および S コマンドによって処理されます。

• モーダルコマンド: 継続的な運用に不可欠です。 G90 や G91 などのコマンドは操作を管理します。

• 特別なサイクル: G74 と G76 はそれぞれ左ねじ切りと多条ねじ切りを管理します。

• ツールのキャリブレーション: プログラムを実行する前に必ず必要です。精度を確保します。

• スレッドチェック: G84 サイクルによって作成されたスレッドを確認すると、問題が回避されます。

• 切りくずの排出: 定期的に切粉を除去することでスムーズな作業が可能になります。

• マシンの状態: 定期的な点検とメンテナンスにより、長期間のパフォーマンスを維持できます。

• サイクル検証: 定期的なチェックにより、プログラムが計画どおりに実行されることが保証されます。

• エラーのトラブルシューティング: サイクル中に発生する可能性のある問題を管理するために不可欠です。

• オペレータートレーニング: 訓練を受けたオペレーターは、G84 タッピング プログラムを最適化できます。

• プログラムの改訂: プログラムを定期的に改訂することで、効率の向上に役立ちます。

• ドキュメンテーション: 参照用に変更と更新の適切な記録を保管してください。

• G83 ペックドリリング: CNC 旋盤のタッピング プログラムでは、G83 が材料をつつきます。スチールなどの金属には、0.1 インチの短いペックを使用します。

• G73 高速ペック: G73 は G83 よりも高速に動作します。柔らかい素材に最適で、最大 25% 早く切断できます。

• G76 ファインボーリング: G76 はホールに洗練された外観を与えます。深さ 3 インチの場合は約 15 秒かかります。

• G81 穴あけサイクル: シンプルなストレート穴には G81 を使用してください。アルミニウムに深さ4インチの穴を開けるのに約20秒かかります。

• G85 ボーリングサイクル: G85は穴を広げます。最良の結果を得るには、5mm カッターを選択してください。

• G86 ボーリングサイクル: G86は仕上がりが綺麗です。主にロックウェル硬度 50 未満の金属に使用されます。

• G89 ボーリング サイクル: G89 は工具を穴に長く保持します。硬い材料の滑らかな穴に最適です。

• G74 左手タッピング: G74は左ねじを切ります。覚えておいてください、これらのスレッドは回転します反時計回り。

• G92 スレッドサイクル: G92 はネジやボルト用のねじ山を作ります。 2 分以内に 20 個のスレッドを作成できます。

• G94 端面溝入れサイクル: G94は溝を刻みます。素材の表面に作用します。

• ツールパス計画: 精度が重要です。パスを計画するとクラッシュが防止され、精度が 0.001 インチ向上します。

• サイクルタイミング: タイミングを計ることで無駄が減ります。生産時間を 15% 削減するようにサイクルを設定します。

• 動きを同期する: シンクロ動作によりスムーズな操作が可能です。工具寿命を節約し、より良い切削を実現します。

• 工具摩耗補正: オフセット工具の摩耗。寸法は公差 0.0001 インチ以内に維持してください。

• ねじ切り加工: 糸を使ってクラフトする CNCフライス盤 カッター。糸の品質が 20% 向上します。

• サブルーチンの使用法: 繰り返しを避けるためにサブルーチンを使用します。プログラミング時間を 10% 節約します。

• マクロプログラミング: マクロを使用してタスクを自動化します。効率、精度、スピードを向上させます。

• ヘリカル補間: 円弧と円を切ります。 0.005 インチの精度で実行してください。

• パラメータ設定: ジョブの設定を調整します。パラメータが正しいとエラーが少なくなります。

• ループ関数: ループ関数により時間を節約できます。繰り返しの作業に最適です。

• 「ジオメトリ」をタップします。 適切なタップ角度を選択してください。ほとんどの材料では 60 度の角度が標準です。

• タップサイズ: タップのサイズを穴に合わせます。 0.25 インチの穴には 0.25 インチのタップが理想的です。

• タップホルダー: 剛性の高いホルダーを使用してください。ぐらつきを防止し、正確なタッピングを実現します。

• クーラントの種類: 適切な冷却剤を選択してください。水ベースの冷却剤は高温に適しています。

• 工具寿命: モニターの磨耗。鋼製タップの場合は10,000サイクルで交換してください。

• 切りくずの除去: チップを頻繁に取り除いてください。タッピングが 15% 向上します。

• 工具の破損: 工具に損傷がないか確認してください。壊れた蛇口はすぐに交換してください。

• 工具の材質: 高硬度材には超硬を使用。 HSS (高速度鋼) は柔らかい材料に適しています。

• ツールコーティング: チタンコーティングが摩擦を軽減します。工具寿命を25%延長します。

適切な RPM 設定 (通常は 60 ~ 200 RPM) により、CNC 旋盤のタッピング プログラムが最適化されます。

多くの場合、1 回転あたり 0.001 ~ 0.030 インチの範囲で送り速度を調整することで、正確なねじの作成が保証されます。

超硬工具または高速度鋼工具を定期的に交換すると、工具寿命が 25 ~ 30% 長くなります。

マイクロメーターとノギスを使用した計測実践の実施により、+/- 0.0005 インチの許容誤差が維持されます。

セットアップの剛性と一貫したクーラントの流れにより、安定した信頼性の高いタップ加工プロセスが確立されます。

反復的なタスクを自動化することでサイクルタイムが約 15% 短縮され、生産全体が合理化されます。

複数の操作を 1 つのプログラムに結合すると、サイクル時間が大幅に短縮されます。

適切なツールの選択とメンテナンスの実践により、運用コストが 20% 近く削減されます。

効率的な切りくず除去方法とリサイクル可能なクーラントにより、廃棄物の発生が大幅に削減されます。

特定の問題を迅速に特定するには、マシンのマニュアルを参照してアラーム コードを解読してください。

定期的な検査は、ギアの磨耗や不適切なクランプ圧力などの障害を検出するのに役立ちます。

レーザー位置合わせツールを使用して、寸法の不正確さの原因となる軸の位置ずれを修正します。

G コードまたは M コードを編集すると、プログラミング エラーが排除され、マシンがクラッシュから保護されます。

切削工具の破損や摩耗を検査し、致命的な故障が発生する前に交換してください。

望ましくない加工結果を避けるために、ワークピースに表面の傷やボイドがないことを確認してください。

ダイヤルインジケータを使用した高精度校正により、CNC 旋盤が指定された許容範囲内で動作することが保証されます。

センサーとリアルタイム フィードバック システムを組み込んで、加工プロセスを継続的に監視します。

計画的なメンテナンス スケジュールを実行して、マシンの最高のパフォーマンスを確保し、ダウンタイムを防ぎます。

タッピングとボーリングを組み合わせて、 CNCボール盤 合理化された効率的な生産サイクルのための運用。

マルチタスク機能を採用して、タッピング、フライス加工、旋削加工を 1 つのセットアップで実行します。

旋削とフライス加工を組み合わせて、複雑な部品を高精度で製造します。

複数のスピンドル (多くの場合 2 ~ 8 個) を導入すると、生産性が向上し、サイクル タイムが短縮されます。

仕上げ作業にサブスピンドルを利用し、複雑な部品製造の効率と精度を最大化します。

回転工具を統合して、ワークを再クランプすることなく、フライス加工、穴あけ、タッピングを実行します。

棒材フィーダーを使用して棒材の自動装填を行うと、生産率が大幅に向上します。

バックワークを組み込んで効率化ワーク後部の加工を行い、寸法精度を高めます。

パーツキャッチャーを設置して完成部品を安全に取り外し、表面仕上げと寸法の完全性を保護します。

• 寸法チェック: タップサイズの精度を確保するには、精密な測定ツールを使用してください。スレッドがブループリントと一致していることを保証します。

• スレッドゲージのテスト: ゴー/ノーゴーゲージを使用します。めねじの精度を検証します。

• 表面仕上げ: ねじ山の表面品質を監視します。滑らかできれいな仕上がりを実現します。

• 冶金分析: 材料構成を確認します。 CNC旋盤のタッピングプログラムを強化します。

• プロセスの検証: 各タッピングプロセスを文書化します。仕様への適合性を確認します。

• 不適合への対応: 逸脱には速やかに対処してください。再発を防ぐために是正措置を講じます。

• 統計的制御: 統計的手法を適用します。タッピングプロセスを管理し、改善します。

• トレーサビリティ: 詳細な記録を保管します。製品のトレーサビリティを強化します。

• 定期的な監査を実施します。 業界標準への準拠を保証します。

• 定期検査: 毎日の目視チェックを実施してください。目立った異常を特定します。

• 潤滑: 適切な潤滑剤を定期的に塗布してください。スムーズな操作を確保します。

• クリーニング: 作業後に機械を清掃します。作業スペースを整理整頓してください。

• スピンドルのアライメント: スピンドルの位置調整を頻繁に検証してください。運用の寿命を延ばします。

• 定期的な校正: CNC マシンを定期的に校正してください。正確なタッピングを保証します。

• ツールの変更: 磨耗した工具は速やかに交換してください。運用品質を維持します。

• 予防メンテナンス: プロアクティブなメンテナンス戦略を導入します。機械の耐用年数を延ばします。

• 機械の摩耗: 機械部品の磨耗を監視します。適時に交換を実施します。

• コンポーネントの交換: 故障したコンポーネントを交換します。機械を最高の状態に保ちます。

調査の中で、CNC 旋盤のタッピング プログラムの重要な要素が発見されました。型、プログラミングなどに関する深い知識が得られます。

さらに詳しく知りたい場合は、次のサイトを参照してください。 CNCYANGSEN。理解を深めることで、CNC 旋削加工の限界を押し広げます。