✔ コンピューター数値制御は、複雑な部品やコンポーネントを製造するための高精度かつ効率的な方法です。

✔ CNC 加工の主な利点の 1 つは、高精度で再現性の高い部品を製造できることです。

✔ CNC 加工は、航空宇宙、自動車、エレクトロニクス、医療、プロトタイピングなどのさまざまな業界で広く使用されています。

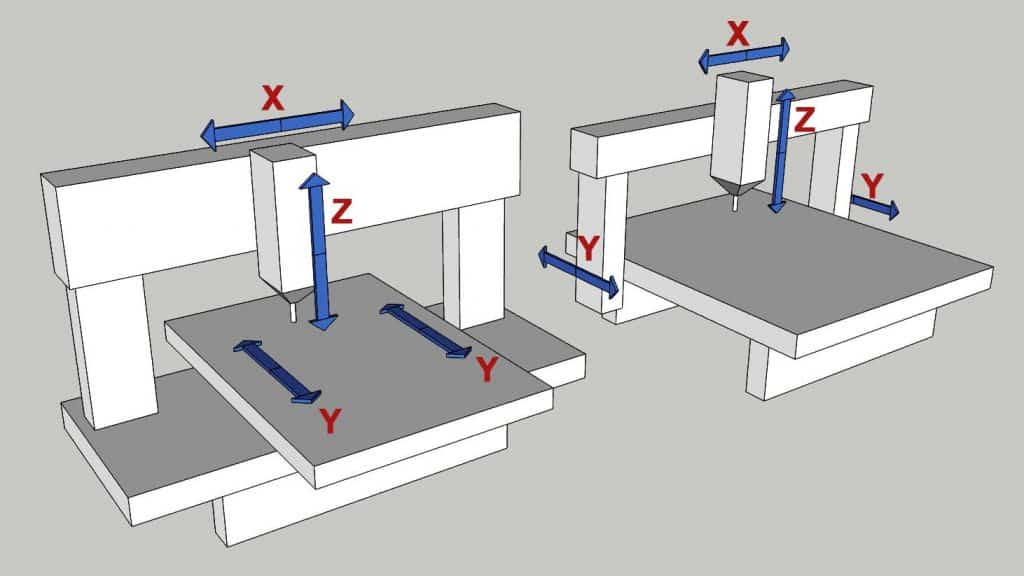

✔ CNC 加工アプリケーションでは、切削工具とワークピースの移動には 2 つの一般的な構成があります: 移動ガントリーと移動テーブルです。

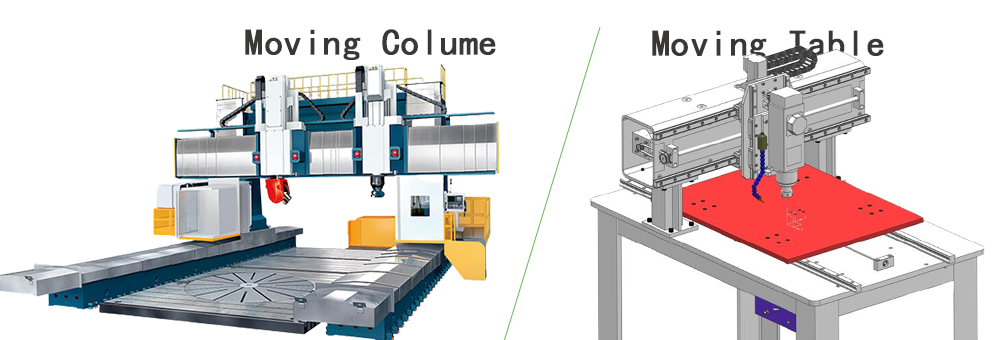

コンピュータ数値制御 (CNC) 加工に関しては、適切な機械構成を選択することが最も重要です。 CNC アプリケーションの成功には、移動カラム (ガントリー) と移動テーブル (ブリッジ) のどちらを選択するかが重要です。

コンピュータ数値制御 過去数世紀で最も注目すべきイノベーションの 1 つです。これにより、今日のさまざまな産業における機械の動作方法や製造プロセスが完全に変わりました。 CNC マシンの導入により、多くの業界で大きな変化が見られます。

CNC マシンは特に製造業に不可欠であり、航空宇宙、自動車から電子機器、医療機器に至るまで、幅広い用途で利用されるさまざまなコンポーネントの製造をサポートしています。 CNC マシンの使用により、比類のない精度、速度、再現性が実現します。これらはほぼ完全に手作業に取って代わり、正確かつ効率的な作業を可能にします。この革新的なテクノロジーは、世界中の製造部門に大きな影響を与えました。

この記事は、読者に 2 つのセットアップの主な違いを徹底的に理解してもらうことを目的としています。 移動コラムと移動テーブル。製造要件を徹底的に理解することは、移動ガントリーと移動テーブルに関して十分な情報に基づいた決定を下すのに役立ち、プロセスの全体的な効率を向上させることができます。

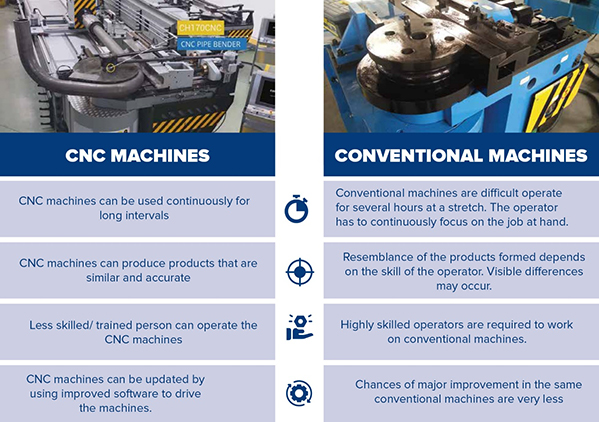

CNC (コンピューター数値制御) 工作機械は、コンピューター プログラミングを利用して切削工具の動きと動作を制御する自動機械であり、さまざまな業界の現代の製造プロセスにおいて極めて重要な役割を果たしています。 CNC マシンは、機械加工操作を自動化することにより、従来の手動方法と比較して精度、効率、再現性が向上します。

精密な加工操作を実行するために、ムービングコラム CNC マシンなどの CNC マシンには、連携して迅速かつ正確な結果を生み出すために役立つ多くのコンポーネントが装備されています。たとえば、 制御システム CNC マシンの頭脳として機能し、プログラミング命令が入力されて実行されます。命令を解釈し、モーターと駆動システムに対するコマンドを生成します。

サーボ モーターと呼ばれることが多いモーターは、機械の軸の動きを駆動する役割を果たします。これらは電気エネルギーを機械的な動きに変換し、ボールねじやリニア ガイドなどの駆動システムはモーターの回転運動を機械の軸に沿った直線運動に変換します。 CNC 機械のもう 1 つの重要なコンポーネントはツーリングです。これには、ワークピースを成形および成形するための端部移動コラム CNC フライス加工、ドリル、タップなどの切削工具が含まれます。工具の選択は、特定の機械加工要件と加工される材料によって異なります。

CNC マシンには手動マシンに比べて多くの利点があり、生産性が向上し、製造成果が向上します。大きな利点の 1 つは、CNC 加工によって達成される精度です。プログラムされた命令により、一貫性のある正確な動作が保証され、手作業による技術では一貫して達成するのが難しい、正確で再現性のある機械加工作業が実現します。

CNC マシンによってもたらされるもう 1 つの大きな利点は効率です。プログラミングが完了すると、CNC マシンは継続的に動作できるため、手動介入の必要がなくなります。これにより、製造業者は手動の機械やプロセスと比較して、より高い生産率を達成し、生産時間を短縮することができます。さらに、CNC マシンは、同時多軸加工や複雑な形状などの複雑な操作を簡単かつ効率的に処理できます。

柔軟性も CNC マシンの重要な利点です。さまざまなタスクに合わせて機械を再プログラムできる機能により、製造に多用途性がもたらされます。その結果、CNC マシンは最小限の改造やセットアップ変更で幅広いコンポーネントを生産できるため、バッチ生産、プロトタイピング、カスタマイズされた製造に最適です。

CNC 加工では、特定の用途に対する機械の機能と適合性に直接影響するため、適切な機械構成を選択することが重要です。移動カラムと移動テーブルは、最も一般的に使用される 2 つの構成です。移動コラム (ガントリー) 構成と移動テーブル (ブリッジ) 構成のどちらを選択するかは、ワークのサイズや重量、必要な加工などのさまざまな要因によって決まります。精度と製造作業の複雑さ。

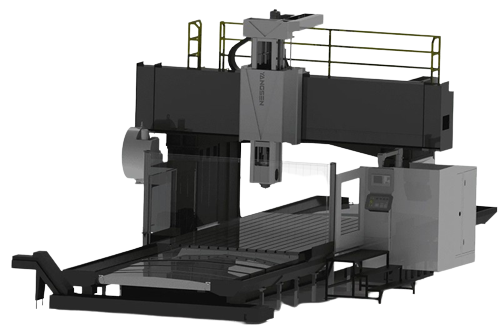

可動コラム構成は剛性と安定性に優れていることで知られており、高い精度と加工精度が要求される用途に適しています。広々とした作業スペースを提供し、複数の角度からワークピースに簡単にアクセスできるため、複雑な加工作業が容易になります。一方、移動テーブル構成は、主軸と切削工具が静止したまま、X 軸と Y 軸に沿って移動する大きくて平らなテーブルを特徴としています。この構成は、大きなワークピースを加工する場合や、安定したベースが必要な場合に有利です。優れた耐荷重能力を備えており、重負荷の機械加工用途でよく使用されます。

効率を最大化し、最適な加工結果を達成するには、特定のアプリケーション要件に基づいて適切な機械構成を選択することが重要です。ワークピースのサイズと重量、必要な精度、操作の複雑さなどの要素を評価することは、情報に基づいた意思決定に役立ちます。

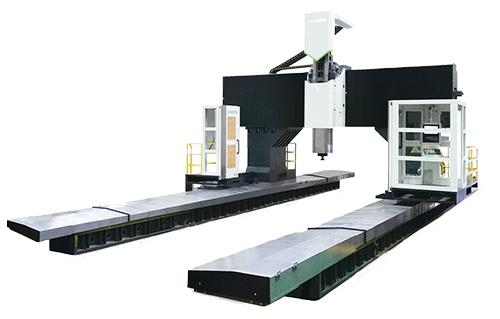

ガントリー工作機械は、ガントリー構造を特徴とするコンピューター数値制御 (CNC) 機械です。通常、フレームワークは 2 本の直立柱と 1 本の水平ビームで構成されます。この設計により、1 つ以上の軸に沿ったガントリー構造の移動が可能になり、正確で制御された機械加工作業が可能になります。それらの独特の特徴と利点により、 ガントリーマシン 航空宇宙、自動車、建設などのさまざまな業界で広く使用されています。

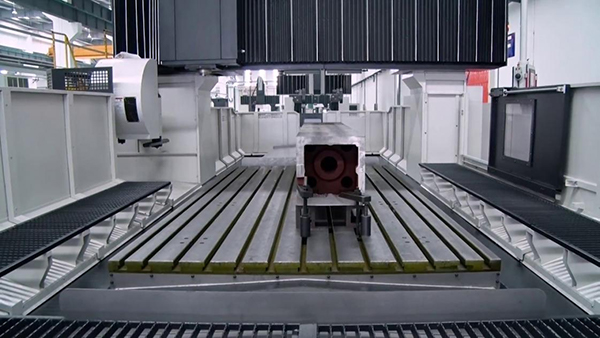

移動ガントリー システムは、ガントリー工作機械の特別な構成であり、ワークピースは静止したままガントリー構造が X 軸に沿って移動します。この構成にはいくつかの利点があり、特に大きなワークピースを加工する場合に役立ちます。たとえば、移動ガントリー機械の主な利点の 1 つは、安定性の向上です。頑丈な柱と水平ビームで構成されるガントリー構造は、機械加工中の振動を最小限に抑える剛性の高いフレームワークを提供します。この安定性は、特に動きや振動が起こりやすい大型のワークピースを扱う場合に、高い精度と精度を達成するために非常に重要です。

剛性は、可動ガントリー機械のもう 1 つの注目すべき特性です。ガントリー構造の堅牢な構造により、大きな切削力が加わった場合でも、たわみや曲がりに対する優れた耐性が保証されます。この剛性により、一貫した切削パラメータを維持する機械の能力が強化され、表面仕上げと寸法精度が向上します。移動ガントリー機械は、より大きなワークピースを加工する場合にも多用途性を提供します。ワークピースが固定されているため、加工プロセス中のアクセスと操作性が容易になります。この構成は、複数の切断角度やアプローチが必要な複雑な部品や不規則な形状の部品を加工する場合に特に有益です。可動ガントリー システムは、ツーリングや工具交換のための十分なスペースを提供し、ワークピース上のさまざまな形状の効率的な加工を可能にします。

さらに、移動ガントリー機械内でワークピースが静止しているため、ワークピースの移動によるエラーの可能性が軽減されます。この機械は、加工中のワークの位置変更の必要性を排除することで、一貫した正確な切断作業を維持できるため、全体的な生産性が向上し、サイクルタイムが短縮されます。移動ガントリー機械は、重負荷の機械加工を伴う用途にも適しています。堅牢なガントリー構造と固定ワークピースの組み合わせにより、安定性や精度を損なうことなく大型で重いワークピースの加工が可能になります。この構成は優れた耐荷重能力を提供し、高い材料除去率を必要とするタスクや困難な加工条件に最適です。

さらに、移動ガントリー機械の多用途性は、追加の機能やコンポーネントを機械セットアップに統合できる機能まで拡張されます。たとえば、ガントリー構造は、自動工具交換装置、冷却システム、部品処理機構などのさまざまな補助システムに対応できます。この柔軟性により、機械の全体的な能力が向上し、自動化された生産ラインや製造セルへのシームレスな統合が可能になります。

最適なパフォーマンスと生産性を達成するには、加工システムに適切な構成を選択することが重要です。大規模産業機械に関しては、移動ガントリー (移動コラムとも呼ばれる) 構成と移動テーブル (ブリッジとも呼ばれる) 構成の 2 つの一般的なセットアップが行われます。次のセクションでは、X 軸に沿った動きに焦点を当てながら、これらの構成の違いに焦点を当て、その構造的および操作上の差異を探っていきます。さらに、移動ガントリーと移動テーブルの議論について話すときは、各構成が機械のダイナミクス、精度、アクセシビリティに与える影響についても議論します。

移動ガントリーと移動テーブル構成の主な違いは、主な移動コンポーネントの配置にあります。たとえば、移動ガントリー設定では、水平ビームを支える垂直柱で構成されるガントリー構造が X 軸に沿って移動しますが、ワークピースは静止したままです。一方、移動テーブル構成では、ワークピースを固定テーブル上に置き、機械の幅にまたがるブリッジが X 軸に沿って移動します。

• 構造: 移動ガントリー構成は通常、垂直柱と水平ビームで構成される堅牢なガントリー構造を特徴とします。この設計により、剛性、安定性、耐振動性に優れています。

• 手術: ガントリーは X 軸に沿って移動し、切削工具またはスピンドルを運びます。このセットアップでは、ガントリーが機械の全長を横切ることができるため、大きなワークピースの加工が可能になります。

• 利点: 可動ガントリー構造により高剛性、安定性、耐振動性が向上し、加工精度と表面粗さが向上します。大型ワークを扱う重負荷用途に適しています。

• 構造: 移動テーブル構成では、ブリッジは機械の幅全体に広がり、切削工具またはスピンドルをサポートします。通常、橋構造で構成され、多くの場合、端に追加の支柱が付いています。

• 手術: ワークピースはテーブル上で静止したままですが、ブリッジは X 軸に沿って移動します。この構成は、小型から中型のワークピースの加工によく使用されます。

• 利点: 移動テーブルのセットアップにより、ワークへのアクセスが容易になり、ワークの保持が簡素化され、効率的な切りくずの排出が可能になります。ワークピースを頻繁に交換し、オペレータのアクセスを改善する必要があるアプリケーションに適しています。

• 移動ガントリー: この構成は、堅牢な構造により優れた機械動力学を実現し、振動を低減し、高い加工精度を保証します。厳しい公差と精度が要求される用途に適しています。

• 移動テーブル: 移動テーブルのセットアップはブリッジ構造のため振動の影響を受けやすい可能性がありますが、設計および建設技術の進歩によりこの問題は軽減されました。最新の移動テーブル機械は、高レベルの精度と精度を同時に達成できます。

• 移動ガントリー: 可動ガントリー構成の固有の安定性と剛性が精度の向上に貢献します。ワークピースが固定されているため、振動が最小限に抑えられ、優れた表面仕上げと寸法精度が保証されます。

• 移動テーブル: 移動テーブルのセットアップは、移動ガントリーに比べて固有の安定性がわずかに低い場合がありますが、高度な減衰技術と構造の最適化により、高い精度レベルを維持できます。

• 移動ガントリー: ガントリーが X 軸に沿って移動するため、オペレーターによるワークピースへのアクセスは制限されます。この構成は、加工中にオペレータとの直接対話が必要ない用途により適しています。

• 移動テーブル: 移動テーブルのセットアップにより、ブリッジの移動中にワークピースが静止したままになるため、アクセス性が向上します。これにより、セットアップ、ツールの交換、検査が容易になり、頻繁にオペレータの介入が必要なアプリケーションにとって有利になります。

移動ガントリー (移動コラム) か移動テーブル (ブリッジ) のどちらであるかに関係なく、適切な構成を選択することは、加工アプリケーションの特定の要件によって異なります。移動ガントリーにより安定性、剛性が向上し、ヘビーデューティ用途への適合性が向上しますが、移動テーブル構成によりアクセスのしやすさ、ワークピースの取り扱いが容易になり、小規模から中規模のプロジェクト向けの汎用性が向上します。構造的および操作上の違いと、それらが機械のダイナミクス、精度、アクセスしやすさに及ぼす影響を理解することで、メーカーはより適切な意思決定を行い、それに応じて加工プロセスを最適化できるようになります。

移動ガントリーと移動テーブルのどちらを選択する際に考慮すべき要素

作業スペースの要件、負荷容量、機械の設置面積、ツール交換の容易性、特定のアプリケーションのニーズなど、移動ガントリー構成と移動テーブル構成の選択に影響を与える要素について話し合うことが重要です。さらに、業界の専門家や実際の例からの洞察を引き出しながら、移動ガントリー構成と移動テーブル構成のどちらを選択するかが機械のパフォーマンス、精度、生産性にどのような影響を与えるかを検討します。

1. ワークスペースの要件: 利用可能な床面積と加工するワークの寸法は、適切な構成を決定する上で重要な役割を果たします。計画。空間要件を評価すると、選択した構成が目的の作業スペースに対応できると同時に、ツールの移動やオペレーターのアクセスに十分なスペースを確保できるようになります。

2. 負荷容量: 加工システムの必要な負荷容量を決定するには、ワークピースの重量とサイズを考慮する必要があります。前述したように、移動ガントリー構成は、移動テーブル構成よりも高い耐荷重能力を提供するため、大型のワークピースを扱うヘビーデューティ用途に適していることがよくあります。

3. マシンの設置面積: 機械加工システムの物理的なサイズと設置面積は、特にスペースが限られている施設では重要な考慮事項です。多くの場合、移動ガントリー構成は移動テーブル構成よりも設置面積が小さいため、コンパクトな製造環境により適しています。

4. ツール変更のアクセシビリティ: 特定のアプリケーション要件によっては、ツール変更の容易さと効率が重要な要素となる場合があります。多くの場合、移動テーブル構成では、ブリッジをワークピースから遠ざけることができるため、ツール交換の際のアクセス性が向上し、オペレータがツールにアクセスしてより簡単に調整できるようになります。

5. 特定のアプリケーションのニーズ: 航空宇宙、自動車、金型製造などの機械加工アプリケーションの性質は、構成の選択に大きな影響を与える可能性があります。各業界には、精度、ワークピースのサイズ、プロジェクトの複雑さに関して独自の要件がある場合があります。これらのアプリケーション固有のニーズを理解することは、望ましい結果に合わせた最適な構成を選択するのに役立ちます。

• 移動ガントリー: 堅牢な構造と剛性の強化により、可動ガントリー構成により優れた機械パフォーマンスが得られます。安定性と振動に対する耐性により、切削ダイナミクスが向上し、たわみが減少し、材料除去率が向上し、表面仕上げが向上します。

• 移動テーブル: 移動テーブルのセットアップは固有の安定性がわずかに低い場合がありますが、設計と構築技術の進歩により、性能の差は狭まっています。最新の移動テーブル機械には、振動を軽減するための構造の最適化と高度な減衰技術が組み込まれており、その結果、優れた機械性能が得られます。

• 移動ガントリー: 可動ガントリー構造の剛性と安定性が加工精度の向上に貢献します。ワークピースが固定されているため、振動が最小限に抑えられ、工具のたわみが低減され、正確な切断と寸法精度が得られます。

• 移動テーブル: 移動テーブル構成は、適切な設計と校正により高レベルの精度を達成できます。ブリッジの構造により振動が発生しやすくなりますが、綿密なエンジニアリングによりこの影響を最小限に抑え、正確で一貫した加工結果を保証します。

• 移動ガントリー: この構成は、大きなワークピースを含む過酷なプロジェクトに適しています。これにより、ガントリーが機械の全長にわたって移動できるため、長い部品の効率的な加工が可能になり、位置変更の必要性が減ります。この設定により、アイドル時間が短縮され、スループットが向上するため、生産性が向上します。

• 移動テーブル: 移動テーブル構成は、ワークピースの頻繁な交換やオペレータの介入が必要なアプリケーションに優れています。可動ブリッジによって提供されるアクセシビリティにより、ツールの交換、セットアップ、検査プロセスが簡素化され、全体的な生産性が向上し、ダウンタイムが最小限に抑えられます。

意思決定プロセスをサポートするには、業界の専門家からの洞察と、各構成の利点を示す実際の例を考慮する必要があります。

1. 航空宇宙産業: 精度と品質が最優先される航空宇宙産業では、多くの場合、可動ガントリー構成が好まれます。これらのセットアップは、航空機の翼や胴体など、公差が厳しい大型コンポーネントを機械加工するための剛性を提供します。

2. 自動車産業: 部品のサイズや形状が多様であるため、自動車業界は移動ガントリー構成と移動テーブル構成の両方から恩恵を受けています。移動ガントリーはエンジン ブロックやシャーシ コンポーネントの加工に一般的に使用され、移動テーブル セットアップは自動車のボディ パネルの金型製作などの用途に優れています。

3. 金型製造業: 移動テーブル構成は、そのアクセスしやすさと柔軟性により、金型製造においてよく好まれます。金型メーカーは、容易な工具交換や頻繁なワーク調整を必要とすることが多いため、移動テーブル構成は理想的な選択となります。

これらの業界の実例は、特定のアプリケーションのニーズに基づいて選択された構成の実装が成功し、その結果、パフォーマンス、精度、生産性が向上することを示しています。

電気自動車大手のテスラは、製造に可動ガントリー CNC マシンを広範囲に使用しています。プロセス。彼らは、厳しい精度が要求される主要コンポーネントである車両フレームとバッテリーパックの製造において、一貫性と精度を維持する上で数多くの課題に直面しました。可動ガントリー CNC マシン構成を導入することで、同社は精度を向上させ、生産時間を短縮しました。これにより、生産量が向上し、エラーが減少し、生産コストが削減され、全体的な効率が向上しました。

世界最大の航空宇宙企業の 1 つであるボーイングは、ガントリーと移動テーブルの CNC 機械構成の両方を使用して成功しています。課題は、高精度で一貫性のある航空機コンポーネントを作成することにありました。これらの CNC 構成は、複雑な部品を製造しながら高精度を提供する適切なソリューションであることが証明されました。生産ラインに CNC マシンを導入したことにより、生産時間が推定 20% 短縮され、全体的な生産性が大幅に向上しました。

すぐに組み立てられる家具をデザイン、販売する多国籍グループであるイケアは、品質に妥協することなく複雑なデザインを大量生産することに挑戦していました。彼らが導入した移動テーブル CNC マシンは、革新的なものでした。これにより、非常に複雑なデザインを高い生産率で正確に切断してさまざまな家具を製造することが可能になりました。これにより、同社が対象顧客に提供できるデザインの種類が増加し、生産率が約 15% 向上しました。

移動ガントリーおよび移動テーブル CNC マシンの導入は、さまざまな業界で大幅な改善につながりました。自動車分野では、 勉強 CNC の導入により、生産速度が 30% 向上し、エラーが 25% 減少したことが明らかになりました。航空宇宙産業では、次のように報告されています。 生産時間の 20% 削減 CNCマシンを導入した後に記録されました。

上記のイケアの移動テーブル CNC マシンの使用の成功は、これらのマシンがどのように生産ラインに革命を起こすことができるかを示しています。同社は、生産率が約 15% 向上し、製品ラインの種類が増え、顧客満足度の向上につながったと報告しています。

これらの成功事例とデータは、現実世界における移動ガントリーおよび移動テーブル CNC マシンの実際的な利点を強調しています。これらは効率と精度の向上に役立つだけでなく、製造業者に複雑な製品をより迅速に設計および製造するための柔軟性を与え、それによってビジネスの成長と成功に直接貢献します。

CNC マシンの移動ガントリー設計と移動テーブル設計のどちらを選択するかを決定する際には、考慮すべき要素がいくつかあります。これらには、負荷容量、機械の設置面積、工具交換の容易さ、およびアプリケーション要件が含まれます。 CNC ビジネスとして、当社はお客様の信頼を大切にし、お客様の要件に最適なオプションの選択をお手伝いしたいと考えています。

移動ガントリー構成は CNC 企業である Yangsen から入手でき、優れた機械パフォーマンスと強化された耐荷重能力を提供します。また、スペースをとらず、ツールの交換が容易になる移動可能なテーブル セットアップも提供しています。

Yangsen をスマート CNC マシンのパートナーとして信頼してください。無料見積もりをご希望の場合は、今すぐお問い合わせください。