現代の製造の分野では、コンピューター数値制御 (CNC) 加工が複雑な部品の製造方法に革命をもたらしました。 CNC 加工の 2 つの基本プロセスはフライス加工と穴あけであり、それぞれが独自の特性を持つ異なる目的を果たします。この記事では、CNC フライス加工と CNC ドリリングのニュアンスをさらに詳しく掘り下げ、その違い、用途、工具の選択、利点を強調します。

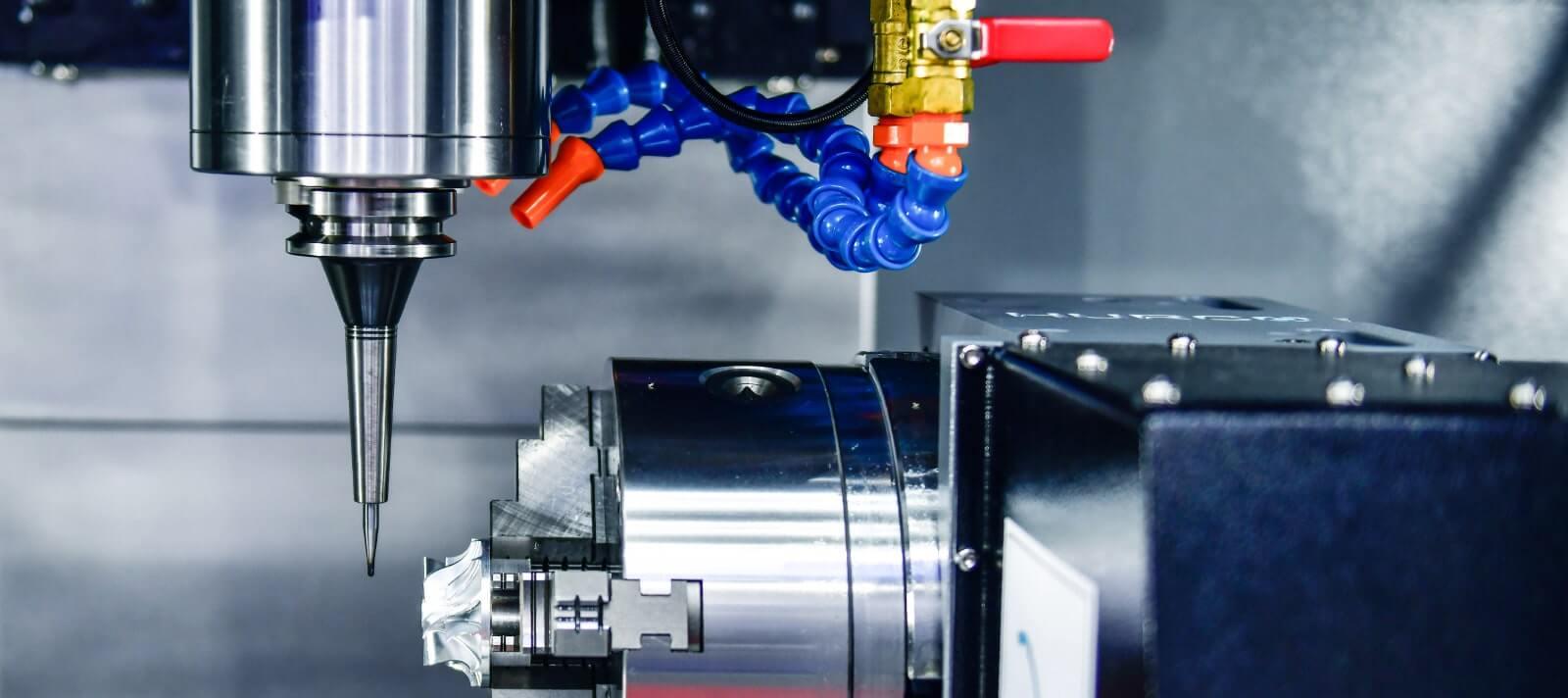

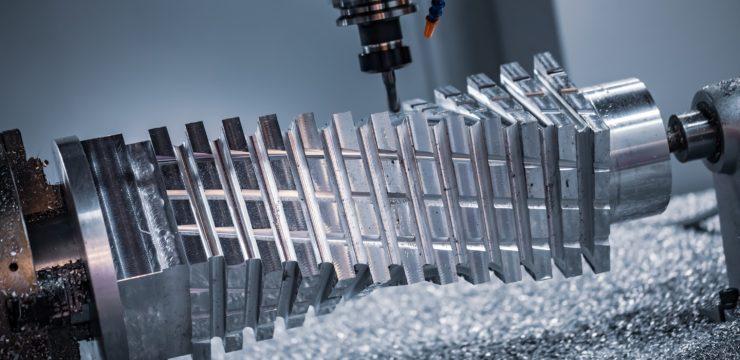

CNC フライス加工は、回転カッターを使用してワークピースから材料を除去し、目的の形状を作り出す精密機械加工プロセスです。このサブトラクティブ製造技術は、高精度で公差が厳しい複雑な部品を作成するために広く使用されています。

フライス盤は、軸の周りを回転する多点切削工具を使用します。同時に、ワークピースは複数の軸に沿って移動するプラットフォームに固定され、希望の寸法が得られます。

フライス加工操作はいくつかのタイプに分類され、それぞれが特定の結果に対応します。一般的なタイプには次のようなものがあります。

● 正面フライス加工。

● 外周フライス加工。

● エンドミル加工。

● スロットミーリング。

● プランジフライス加工。

CNC フライス加工は、さまざまな業界に応用できる多用途の加工プロセスです。

● 航空宇宙: CNC フライス加工は、航空機や宇宙船で使用される複雑なコンポーネントの作成に不可欠であり、重要な部品の精度と信頼性を確保します。

● 自動車: 自動車産業は、エンジン部品、トランスミッション部品、車体用の複雑な金型の製造に CNC フライス加工を利用しています。

● 医学: 医療分野では、CNC フライス加工を使用して、患者ケアを向上させるために複雑な形状の医療用インプラント、手術器具、デバイスを製造します。

● エレクトロニクス: CNC フライス加工はプリント基板 (PCB) や電子部品の製造に不可欠であり、正確な設計と信頼性の高い接続を可能にします。

● プロトタイピング: ラピッドプロトタイピングには CNC フライス加工の利点があり、設計者は大量生産前のテストと検証用に正確なプロトタイプを迅速に作成できます。

● 金型製作: CNC フライス加工は、射出成形、ダイカスト、その他の製造プロセスの金型の作成に利用され、高い精度と再現性を保証します。

● 精密部品: 時計製造や光学機器など、公差が厳しいコンポーネントを必要とする業界では、複雑な形状や正確な寸法を実現するために CNC フライス加工に依存しています。

● カスタム製造: CNC フライス加工はカスタム部品やワンオフ設計の生産に対応し、大規模な工具変更を必要とせずに特定の要件を満たします。

● 建築モデル: 建築家やデザイナーは、CNC フライス加工を使用して詳細な建築モデルやプロトタイプを作成し、複雑な設計機能を紹介します。

● 消費財: 電化製品からエレクトロニクスまでの消費財の製造では、見た目が美しく機能的なコンポーネントを作成するための CNC フライス加工の恩恵を受けています。

● ジュエリー作り: 宝飾品業界では、CNC フライス加工は、精密かつ優れた職人技による複雑で詳細な宝飾品の製造に役立ちます。

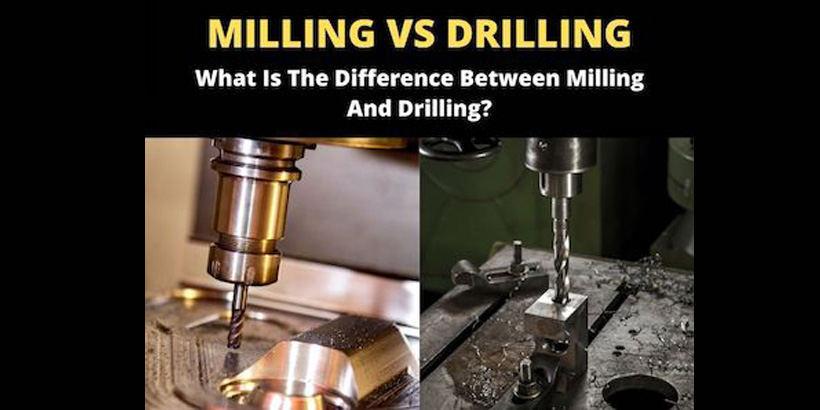

一方、CNC ドリリングは、回転するドリルビットを使用してワークピースに円筒形の穴を作成する加工プロセスです。フライス加工とは異なり、ドリル加工は単一点の切削操作であり、正確な直径と深さの穴を作成することに重点を置いています。ドリルビットが接触している間、ワークピースは静止したままであり、材料を貫通して穴を開けます。

穴あけ技術は、方法と目的に基づいて分類できます。穴あけの種類には次のようなものがあります。

● ツイストドリリング。

● 銃の穴あけ。

● ザグリ加工。

● 皿穴加工。

CNC 穴あけは、精密な穴が不可欠なさまざまな業界で極めて重要な役割を果たしています。

● プリント基板 (PCB): エレクトロニクス製造では、CNC ドリリングによって PCB 上のコンポーネントや接続に必要な穴が開けられ、正確な位置合わせと信頼性の高い電気接続が保証されます。

● 航空宇宙部品: 航空宇宙産業は、タービンブレード、航空機フレーム、構造部品などのコンポーネントに、安全性と性能の正確な仕様に合わせて穴を開けるために CNC ドリルを利用しています。

● 機械アセンブリ: 機械システムとアセンブリでは、適切な位置合わせ、取り付け、機能のために正確に穴あけされた穴が必要であり、CNC 穴あけが不可欠となっています。

● 自動車製造: CNC ドリルは自動車分野でボルト、留め具、さまざまなコンポーネント用の穴をあけ、構造の完全性と安全性を確保するために使用されています。

● 石油およびガス産業: 油井では、CNC 掘削は坑井のケーシングや設備に正確な穴をあけ、資源の採掘と坑井のメンテナンスを容易にするために非常に重要です。

● 医療機器: 医療機器や医療機器では、適切な機能を確保するために、チューブ経路、コネクタ、取り付けポイントなどの機能に正確に穴を開ける必要があります。

● 工事: 建設現場では、CNC ドリルはコンクリート、鉄鋼、木材などの建築材料に穴を開けるために利用され、構造的完全性とユーティリティの設置において。

● ジュエリー作り: 精密な穴は、宝石を挿入したり、留め具を作成したり、さまざまなジュエリーに複雑なデザインを追加したりするためのジュエリーの製造において不可欠です。

● 製造プロセス: CNC 穴あけは、スタンピング、鍛造、押し出しなどの多くの製造プロセスにおいて重要なステップであり、正確に穴あけされた穴により効率的な作業が可能になります。

● 電気設備: CNC ドリル加工により、商業施設や住宅施設の導管、ワイヤ、電気部品用の穴が開けられます。

● 配管とパイプライン: 配管およびパイプライン システムでは、適切な流体の流れと接続のためにパイプ、継手、固定具に穴を開けるために CNC ドリル加工が不可欠です。

CNC フライス加工とドリリング加工の主な違いの 1 つは、その柔軟性にあります。フライス加工は汎用性が高く、ワークピースにさまざまな形状や特徴を作り出すことができます。正面フライス加工、輪郭加工、ねじ切りなどの加工を実行できます。

この多用途性は、複雑なパターンの実現を可能にするフライス盤の多軸動作に由来します。対照的に、ドリル加工は穴を作成することに特化しており、実行できるさまざまな操作に関してフライス加工のような汎用性がありません。

側面 | CNCフライス加工 | CNC穴あけ加工 |

柔軟性 | 多用途。 さまざまな形状と機能 | 特化した; 主に穴用 |

オペレーション | 正面フライス加工、コンタリング、ねじ切り加工 | 穴の作成 |

機械加工中、切りくずや切り粉の除去は重要な考慮事項です。フライス加工では、切削工具がワークピースと噛み合うときに切りくずが生成されます。工具の損傷や表面欠陥を防ぐためには、効果的な切りくずの排出が必要です。フライス盤では、多くの場合、切りくずの除去を容易にするために、切りくずコンベアと冷却システムが採用されています。

穴あけでは、通常、切りくずはコイルとして生成されるため、切りくずの除去は比較的簡単です。穴あけ中に発生する切りくずのらせん状またはらせん状の性質は、穴からの排出に役立ちます。

側面 | CNCフライス加工 | CNC穴あけ加工 |

切り粉の除去 | 多様な操作による複雑化 | 比較的単純な |

フライス加工と穴あけ作業は、別個の機械を使用して行われます。 CNC フライス盤には、複雑なワークピースの移動を可能にする多軸機能があり、複雑な形状を実現できます。これらの機械には、垂直フライス加工や水平フライス加工など、さまざまな構成があります。

立型フライス盤 はエンドミル加工や正面フライス加工を必要とする用途に適しており、横型フライス盤は重切削作業や多面フライス加工に最適です。一方で、 CNCボール盤 穴加工専用に設計されており、フライス盤のような多軸動作がありません。

側面 | CNCフライス盤 | CNCボール盤 |

マシンタイプ | 垂直、水平、多軸 | 主に穴あけ用に設計されています |

動き | 複雑な形状の多軸動作 | 穴を作成するための制限された動き |

切削加工の動作経路は、フライス加工と穴あけ加工では大きく異なります。フライス加工では、切削工具がその軸を中心に回転し、同時に複数の軸に沿って移動してワークピースを成形します。これにより、複雑なパターンや形状が材料に彫刻されます。多軸構成により、フライス盤の複雑で滑らかな動きが可能になります。

一方、穴あけでは、ドリルビットをワークピースに直接軸方向に動かし、穴を開けます。この軸方向の動きは比較的単純で、穴あけ作業には十分です。

側面 | CNCフライス加工 | CNC穴あけ加工 |

モーションパス | 複雑な多軸による成形 | 穴加工のための軸方向の動き |

ワークピースの方向によっても、フライス加工とドリル加工が区別されます。フライス盤はワークピースをさまざまな角度で保持できるため、傾斜面や複雑な輪郭の作成が容易になります。この機能は、複雑な 3 次元形状が必要なアプリケーションに特に役立ちます。

フライス盤の多軸動作により、工具はさまざまな角度からワークにアプローチすることができ、多様な形状が生まれます。穴あけ加工では、通常、ワークピースは固定位置に保持されるため、安定した穴加工が可能になります。ワークピースが固定されているため、セットアッププロセスが簡素化され、一貫した穴の配置が保証されます。

側面 | CNCフライス加工 | CNC穴あけ加工 |

ワーク | さまざまな角度で複雑な形状に対応 | 穴作成の固定位置 |

CNC フライス加工および CNC ドリリング用の切削工具の選択は、正確で効率的な加工作業を実現するために重要です。これらのツールは、最終製品の品質と製造プロセスの全体的な有効性を決定します。

この文脈では、さまざまなツール タイプの違いを理解することが不可欠です。切削工具の 2 つの主要なカテゴリには、それぞれ異なる特徴があります。特性と用途はダブル、マルチポイントです。この表は、これらのツールの種類の概要を示し、その機能と最適な操作を明らかにします。

ツールの種類 | 説明 | 応用 |

ダブルポイント切削工具

| - 2つの刃先を備えています | - 主に掘削作業に使用されます |

- 両方の切れ刃をかみ合わせて、ワークピースから材料を除去します。 | - 穴を正確に作成します。 | |

- 2 つ以上の刃先を備えた一部の工具は、穴あけ作業にも使用できます。 |

| |

多点切削工具

| - 2 つ以上の切れ刃を持っています。 | - フライス加工に使用されます。 |

- 複数の切れ刃がワークピースから材料を除去します。 | - 形と輪郭を整える ワークピース。 | |

- エンドミルやフライスなどの工具が含まれます。 | - 複雑な形状に適しています。 |

CNC フライス加工および穴あけ用の切削工具の選択は、関連する特定の加工タスクと材料によって異なります。各プロセスのツール選択の内訳は次のとおりです。

CNC フライス加工にはさまざまな操作が含まれており、それぞれに特定の工具が必要です。マルチポイント切削工具は、その多用途性と複雑な形状を成形できるため、フライス加工作業によく使用されます。

● エンドミル: エンドミルは底面と側面に切れ刃を備えた汎用工具です。これらは、プロファイルフライス加工、溝加工、輪郭加工などの作業に使用され、さまざまな用途に合わせてさまざまな形状やサイズが用意されています。

● フェイスミル: フェースミルは工具の面に切れ刃を持っています。平面の加工に優れており、端面加工や浅いポケットのフライス加工によく使用されます。

● ボールノーズカッター: ボール ノーズ カッターは先端が丸く、曲面の作成、3D 輪郭の作成、複雑な形状の彫刻に使用されます。

● シェルミルズ: シェルミルは外周に切れ刃を備えており、より大きな切込み深さやより重い機械加工作業に適しています。

CNC ドリリングは主に、正確に穴を作成することに重点を置いています。特定の穴の特性を実現するには、さまざまなドリル ビットが使用されます。

● ツイストドリル: ツイスト ドリルは最も一般的なタイプのドリルビットで、切りくずを排出するためのスパイラル溝が特徴です。さまざまな材質や穴の直径に合わせて、さまざまなサイズと先端角度が用意されています。

● センタードリル: センター ドリルは、後続の穴あけ作業の開始点として機能する正確な中心穴を作成し、正確な穴の配置を保証します。

● スポットドリル: スポットドリルは、ワークピースに浅いくぼみを作成してドリルビットをガイドし、穴の配置の精度を高めます。

● 刃先交換式ドリルヘッド: 刃先交換式ドリルヘッドは、より大きな穴径と掘削深さに使用されます。交換可能なインサートで構成されているため、コスト効率の高いメンテナンスが可能です。

● ガンドリル: ガンドリルは深穴穴あけ専用のツールで、自動車や航空宇宙などの業界で深くて正確な穴をあけるためによく使用されます。

工具の選択は、材料の種類、穴の直径、穴の深さ、必要な表面仕上げ、加工速度などの要因によって異なります。 CNC オペレータはこれらの要素を考慮して、精度、効率、品質において望ましい加工結果を達成するために最も適切なツールを選択します。

これらの操作の両方を採用する場合の利点と欠点を次に示します。

● 多用途性と複雑な形状の切断: CNC フライス加工には、多軸移動機能により、複雑で複雑な形状を効率よく正確に切断できるという利点があります。

● 再現性とバッチ生産: CNC フライス加工により、単一の設計から複数の同一部品を製造できるため、大量生産における優れた再現性が保証されます。

● 労働効率と生産性の効率: CNC フライス加工はコンピューターで数値制御されており、機械加工プロセスを自動化することで人件費を削減し、生産性を向上させます。

● 高額な初期投資: CNC フライス盤の購入とセットアップには多額の費用がかかり、かなりの先行投資となります。

● スキル要件: CNC フライス盤の操作にはその複雑さから高度な訓練を受けた人材が必要であり、運用コストが増加します。

● 修理とダウンタイムのコスト: CNC フライス盤が故障した場合、修理には費用と時間がかかり、生産スケジュールに影響を与える可能性があります。

● 精度と繰り返し: CNC ドリリングは、穴の作成において優れた精度と再現性を実現し、複数の部品にわたって一貫した品質を保証します。

● 複雑な構造の速度と精度: 複雑な構造であっても、迅速かつ最高の精度で穴を開けることに優れており、それにより生産性が向上します。

● 少量生産への適合性: CNC ドリル加工は軽量設計と効率的な穴あけ機能により、少量生産シナリオに有利です。

● 複雑な修理とメンテナンス: CNC 掘削装置の修理とメンテナンスは複雑で費用がかかる場合があり、全体の運用コストに影響を与えます。

● 限定切断モーション: CNC ドリリングの切削動作は主に穴の作成に焦点を当てており、その適用は穴作成作業以外のタスクに限定されています。

● 汎用性の欠如: 複雑な形状や輪郭を作成することはできません。

CNC 加工の世界では、フライス加工と穴あけ加工の両方が不可欠な技術であり、それぞれ特定の目的に役立ちます。フライス加工は形状や複雑なディテールに優れていますが、穴あけは穴を作成するために不可欠です。それらの違いと用途を理解することで、メーカーは最適な結果を得るために適切な技術を選択できるようになります。