旋盤で角度を切削することは、コンポーネントの複雑さや継手がカスタムメイドであるかどうかに関係なく、機械加工において非常に重要な作業です。現代の製造における CNC マシン (コンピューター数値制御) は、従来の方法よりもはるかに優れた正確で効率的なソリューションを提供することで、切断角度のプロセスを大幅に変更しました。

この記事では、CNC テクノロジーを使用した旋盤の切削角度について説明し、使用されるさまざまなツールとアタッチメントについて説明し、最後に、 CNC製品 この機能を果たすもの。

旋盤で角度を付けて切削するには、何よりもまず CNC マシンの動作を理解する必要があります。 CNC 旋盤は、記録されたコマンドに従い、コンピュータが切削工具の動きを制御するため、複雑な角度の切削を非常に正確に行います。

数値制御 (CNC) 機械は、旋盤で部品を切断する際の精度と効率の両方を達成するという点で、人間のオペレータよりも優れています。人間の一貫性のなさによる手作業とは対照的に、これらの機械は、事前に設定された操作コードを細部に至るまで遵守することで、非常に正確な作業を支援します。航空、自動車、生産などの分野では精度が最も求められており、その時点でわずかな誤差がコンポーネントの機能を不安定にする可能性があります。

一方、CNC テクノロジーの主な利点のもう 1 つの側面は、繰り返しです。機械をプログラムすると、非常に小さな非標準特性を備えた同じ部品を作成でき、その装置は大量生産に適しています。一方、手動切断では通常、オペレータのミスが発生し、部品に小さなずれが生じます。

それに加えて、CNC 旋盤は、特に複雑な形状を加工する必要がある場合や、最小限の納期を守ることができる場合に、時間と手作業を節約するのに役立ちます。これらは、精度、安定性、迅速性の点で最も適切であるため、角度の切断に関連する製造作業にとって頼りになる技術です。

旋盤は、ワークピースの周囲に沿ってさまざまな点で角度を付けて切削しながら、非常に高い精度で動作できます。専門家がよく見るタイプは次のとおりです。

CNC 旋盤は、角度のある表面を持つさまざまな部品を加工するために使用できる CNC 工作機械です。これらのミルのセクションは、プログラムを書くだけでスムーズな深さの変化を形成するように簡単にプログラムでき、外面の鋭いテーパーに沿って直接切断されます。この練習は、円錐形のブランクを仕上げる目的にも役立ちます。円錐状の鈍いエッジが溶接の目的で非常に迅速に形成されることも、もう 1 つの利点です。この形状の機械の高い精度は、特にフィッティング素材や機械部品からカスタムパーツを作成する場合、または単に見た目のバリエーションを作成する場合に、非常に滑らかで美しい仕上がりにつながります。

内部の加工が行われている穴またはボーリング孔は、内角を切断する最も一般的な場所です。これらのカットは、実際に嵌合精度が要求されるテーパーねじや内部テーパーなどの用途にとって重要です。

CNC 旋盤は、たとえ深い穴であっても、厳しい公差が必要な内角の加工に最も効率的な機械であり、その結果、部品をシームレスに導入できます。当社の穴あけ工具 CNC マシンは、主に限られた角度のスペースで作業する際の生産性の向上や、超硬金属のきれいな切断に使用されます。

面取りは基本的に、ワークピースの端の前にある追加の面取りされた焼き目で、耐久性と全体的に見栄えが良くなります。これらのカットは、いくつかの異なる角度でカットすることができ、傷つけたり損傷したりする可能性のある鋭いエッジを取り除くためにも使用されます。

面取りは広く普及しており、さまざまなサイズやシート角度が存在しますが、当社の CNC 旋盤を使用すると、プロジェクトのニーズに合わせてこのカットを実際に調整できます。

CNC 旋盤の場合、工具の形状が切削効率、精度、表面仕上げに影響します。以下に主な幾何量の角度とそれに基づく切削工具の選択理論を示します。

● すくい角: すくい角とは、ワークピースと工具のすくい面との間の角度です。切りくずを切削スポットから遠ざけるために使用されます。正のすくい角により切削抵抗が減少し、熱が最小限に抑えられます。したがって、表面がより滑らかになることを意味します。ただし、より硬い材料の場合は、工具の寿命を延ばすために、すくい角を低くするかゼロにする必要があります。当社の超硬チップ工具は、さまざまなすくい角で開発されており、さまざまな材料で最も効果的な結果が得られます。

● 逃げ角: 工具が動くたびにバックスペースが工具の擦れを消し去り、摩擦が減少し切削効率が向上します。摩擦のない切削と長い工具寿命は、逃げ角を正しく選択するかどうかにかかっています。より高い逃げ角は、より柔らかい材料では有利ですが、より硬い材料では、工具強度のためにより小さなピッチが必要となります。当社は、さまざまな加工に適したさまざまな逃げ角を備えた精密切削旋削およびボーリング工具素材を提供しています。

● 刃先角度: この傾斜角は切りくず形成と表面仕上げに直接影響し、切削抵抗を決定します。言い換えれば、切削抵抗に対する負荷が最小限に抑えられる小さな刃先角度は、材料、特に非常に硬い材料の工具寿命が短くなる可能性があります。最良のオプションは、機械工が扱う材料と特定の表面仕上げに適合するものです。

切断操作を実行するために幾何学的な角度を備えた適切なツールを選択すると、切断条件を向上させ、外角と内角の両方の角度切断の結果を複製することもできます。

旋盤でアングルを切削する場合、セットアップは最も重要な作業です。ここでは、次のような段階的な手順を説明します。

● 適切なツールの選択: 選択したツールは、切断する材料と角度の種類に最も適したものになります。当社の CNC 互換ツーリング キットには、複雑な角度を解決する旋削工具とボーリング工具の完全なセットが含まれています。

● プログラミング CNC旋盤: それは機械が実行するプログラミングによって行われます。技術者は、正確な角度とサイズの G コードを入力することも、ユーザーフレンドリーな CAD/CAM インターフェイスを使用して入力することもできます。 CNC マシンは、手動による G コード プログラミングと事前にプログラムされた CAD 設計の両方向けに設計されているため、設置プロセス全体が非常にスムーズになります。

● ワークホールディング: 部品を加工するための材料を確保することは、正確な切断のために重要です。たとえば、プロジェクトのニーズは変化する可能性があり、コレット、フェースプレート、またはチャックを使用して材料に別の方法で作業します。当社の CNC 旋盤には、超精密ワーク保持システムが装備されており、切削中のワークの動きを最小限に抑えます。

CNC 旋盤のセットアップが完了したら、切削プロセスを開始できます。次のようなステップバイステップのマニュアルが表示されます。

1. ワークロード: ワークは必ず旋盤のチャックまたはコレットに固定してください。

2. プログラムを開始します: 設定したプログラムデータでカットを可能にします。 CNC システムは自動的にツールを適切な角度、速度、深さに配置します。

3. カットを実行します。 CNC マシンはほとんどの作業を自動化しますが、マシンが正しく機能することを確認するために切断プロセスを観察することは非常に重要です。当社の機械は仮想リアルタイム監視を提供し、オペレーターが切断の進行中に必要な調整を行うことができます。

4. 完全な後処理: 切断後、部品の材質に応じて、若干のサンディングや研磨が必要になる場合があります。ただし、当社の CNC マシンは、マシンから直接優れた表面仕上げを行うことで後処理を最小限に抑えるように構築されています。

当社のすべての CNC 旋盤ソリューションは、シングルパス角度切削とより複雑なマルチステッププロセスの両方に最適に設計されているため、毎回最高の結果が保証されます。

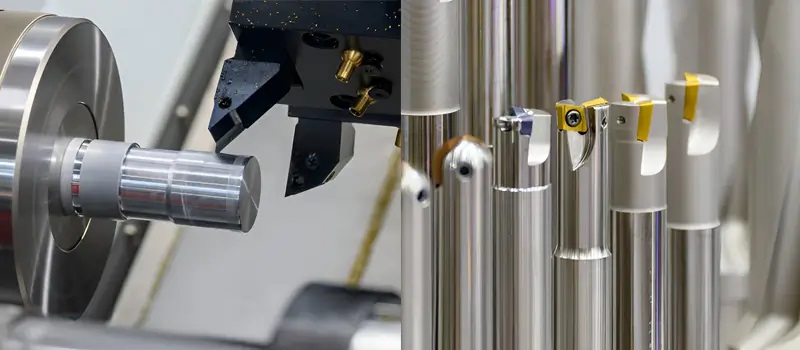

CNC 旋盤で角度を切削するには、精度と効率を確保するためにさまざまな専用ツールが必要です。このタスクに必要なツールの一部を以下に示します。

● 旋削工具: 旋削工具は主に外角を切削し、面取りされた表面を作成するように構成されています。成形工具は、ワークの外径をテーパー加工または成形するために必要です。当社では、耐摩耗性と高速性能の精度でよく知られている超硬チップ旋削工具を豊富に在庫しています。これらのツールはスムーズで正確な切断を保証するため、外部テーパーまたはベベルに最適なオプションとなります。

● ボーリングバー: 内角の場合は、ボーリングバーを使用してワークピースの内側に到達し、テーパーまたは角度をカットします。当社のボーリングバーはさまざまな寸法があり、最も硬い材料を問題なく切断できる過酷な用途に適しています。これらは、特に加工が難しい材料において、内部テーパーや穴の角度を高精度で作成するのに最適です。

● 面取りツール: 面取りツールは、ワークピースに面取りのあるエッジを作成するときに役立ちます。さらに、このようなツールは、切削サイクル中に自動的にエッジの面取りを行うために CNC 旋盤にプログラムできるものです。面取りには、特に鋭いエッジを除去したり柔らかくする必要がある場合に、見た目の魅力を高めることとコンポーネントを強化するという二重の利点があります。

切削工具のすくい角は、切削力と切削加工の表面仕上げ品質の両方に大きな影響を与えます。さまざまな角度がこれらの結果にどのように影響するかを次に示します。

● 切削力:すくい角は切削抵抗の強度に影響を与える主な要素です。一方、正のすくい角では、機械の切りくずが薄くなり、結果的に扱いやすくなるため、力が軽減されます。これにより、動作がよりスムーズになり、工具の摩耗が少なくなり、電力消費も少なくなります。一方、負の傾斜は切削抵抗を増幅させます。これは、より硬い材料に対するカット&スクワット効果ですが、より多くの熱を発生させ、切削工具にストレスを与えます。材料の硬さに応じて適切なすくい角を選択することで、より少ない力で最適な加工を実現できます。

● 表面品質: 工具の形状もワークピースの表面の品質に直接影響します。すくい角が大きい工具は、一般に、切りくずが小さくなり、切削中の摩擦が少なくなるため、より研磨された表面が得られます。逆に、すくい角が小さい工具や切れ刃角が大きい工具は、切りくず抵抗や切削抵抗が大きくなり、表面に傷が付く可能性があります。さらに、逃げ角により、同じ工具が実際に表面に接触することがなくなります。耐久性に欠ける仕上がりになってしまいます。

CNC 旋盤には問題もありますが、それでも角度の切削に関しては非常に効率的かつ正確です。 CNC 旋盤を使用する場合に知っておく必要がある問題をいくつか示します。

● 工具の摩耗: カッターが鈍い場合、カットが不正確になります。これとは逆に、当社の CNC マシンには、何か問題がある場合にオペレータに即座に警告するツール監視システムが組み込まれています。

● 不正確な角度カット: これは、プログラムの間違いか、材料を切断する際の装置の動作のいずれかが原因です。私たちが使用する CNC システムは、精密なキャリブレーション機能を発明しており、希望の角度を与えるように指示する特定のプログラムを備えた全体として機能することができます。

● 表面仕上げ: 角度のある表面が粗い場合、その原因の一部は、非常に高い移動速度と非常に低いツール設定にある可能性があります。 CNC 旋盤を使用して移動速度と送り速度を慎重に調整し、滑らかな最終表面を成形します。

CNC 旋盤は角度を切削するための多用途ツールであり、適切なツールが必要ですが、プロセスを正確、効率的、高水準にするための適切なアプローチも必要です。アングルカット操作の最適化に役立ついくつかのベスト プラクティスを次に示します。

● 正しいツールを使用してください。 適切な切削工具を選択することは、正確な角度を実現し、きれいに仕上げるための主なステップです。外角の場合は高品質の旋削工具を使用することをお勧めします。一方、内角の場合は材質と切削種類の両方に適したボーリングバーを使用する必要があります。面取り工具は、エッジを面取りするための工具です。すべてのツールは特定のタスク用に作られているため、必ず適切なツールを材質と角度の仕様と組み合わせてください。当社の CNC 互換ツールキットには、超硬チップ旋削工具、ボーリングバー、面取り工具の膨大なコレクションが含まれており、すべて角度切削用に最適化されています。

● CNC プログラミングの微調整: 角度を正確に切断するには、正しいプログラミングが鍵となります。角度、送り速度、速度、切り込みの深さを定義する G コードが正確に入力されていることを確認してください。プログラミングにわずかな間違いがあると、機械が間違った方向に切断する可能性があり、その結果、多くの時間と材料が費やされます。当社の CNC マシンには、正しいパラメータを簡単に設定できる最先端のプログラミング インターフェイスが付属しており、必要な正確な角度を得ることができます。

● 適切なワークホールディングを維持する: 適切なワーク保持は、ワークピースの切断作業の正確な品質を定期的に維持するための鍵です。チャック、コレット、フェイスプレートのいずれを使用する場合でも、ワークピースが動作中に動かないようにしっかりと保持されていることを確認してください。ワークピースは近くにあるあらゆる物体である可能性があり、作業場が傾いていたり、傾いていたりすると、不正確な角度や表面仕上げの問題を引き起こす可能性があります。

● ツールの摩耗を監視: 工具を頻繁に検査して、工具の磨耗を監視します。切削工具が十分に鋭くない、または損傷していると、切削品質の低下、表面の粗さ、位置の不正確さの原因となる可能性があります。スムーズな加工を保証するために、当社の CNC マシンには工具の交換時期をオペレータに警告する工具摩耗監視システムが装備されています。

これらのベスト プラクティスを実装することで、CNC アングル切断プロセスをより効率的で無駄なく、より高い精度にすることができます。

結論として、旋盤加工における角度の切断作業における CNC テクノロジーの導入は、これまで以上に正確で、効率的で、一貫性のあるものになりました。当社の実績のある CNC 旋盤とツールキットを利用することで、機械工は柔らかいプラスチックから硬化金属に至るまで、あらゆる材料に対して正確な角度の切断を行うことができます。 CNC 加工の初心者、または既存のセットアップをアップグレードしたい場合、当社の CNC 製品は角度切削タスクに適しています。