CNC 加工は、世界中の業界や地域に関係なく、ほとんどの製造プロセスで最も重要なプロセスと考えられています。さまざまな種類の CNC 機械やツールを使用することで、余分な材料を切り取ったり、製造材料を成形したり、最終製品の創造性を高めたりするなど、効率的な機械加工プロセスが可能になります。

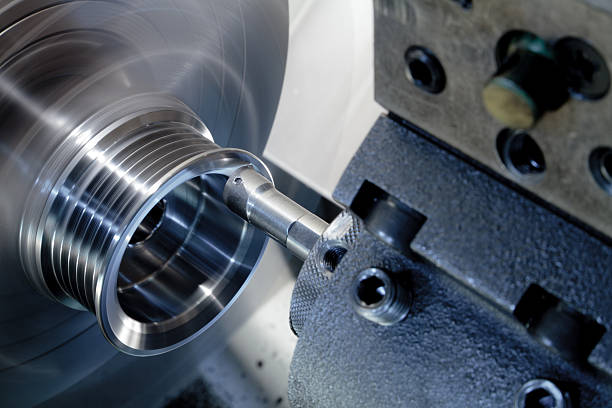

CNC 加工、またはコンピューター数値制御加工は、さまざまな工具や機械を使用して、切断、チッピング、旋削、ルーティング、研削、レーザーなどを可能にする積層造形プロセスです。 CNC 加工が産業革命を起こす前に、CNC 機械はすでに世界中の製造プロセスで使用されていました。

フライス加工は、ロータリー カッターを使用してワークピース内にカッターを前進させて材料を除去する、最も広く使用されているプロセスの 1 つでもありました。望ましい結果を得るために、ツールは 1 つまたは複数の軸の周りを移動します。

CNC プロセスの出現により、フライス盤も変革され、さまざまなタイプのフライス盤が導入されました。今日の記事では、水平および垂直 CNC ミル、さまざまなフライス盤で実行される操作、および特定の操作にどのプロセスとミルが適しているかについて説明します。

それでは、本題に入りましょう。

まず、次のことを説明します。 横型CNCフライス盤.

水平という言葉は、フライス盤がワークピース上で作業するために水平方向に向けられていることを示唆しています。回転する円筒形のカッターは水平に向けられており、最大 5 つの軸に沿って移動して、さまざまな製造プロセスや作業を実行します。

横型フライス盤は横型マシニングセンター(HMC)としても知られており、切削工具のこのような向きの主な利点は、加工の結果生成される切りくずが自然かつ安全に落下することです。加工能力が高いため、通常、大量の作業を行うには横型マシニング センターの方が便利です。

横型CNCミルの操作と仕組みを見てみましょう。固定ワークでも回転ツールでも基本的な操作は変わりません。ただし、大きな違いを生むのは切削工具の方向です。

横型 CNC ミルが使用される理由、またはより適切には、製造プロセスにおける横型 CNC ミルの利点は何ですか?

前述したように、横型ミルが大量生産に好まれる主な理由の 1 つは、高い加工能力です。横型 CNC ミルによってもたらされるその他の利点は次のとおりです。

1. 横型 CNC ミルにより、切断で生じた切りくずを安全かつ自然に落下させることができます。

2. 横型 CNC ミルを使用すると、より重くて深い切削を実行できます。

3. 多様な角度を処理できるため、水平ミルを使用して複雑な形状を処理することもできます。さまざまなアドオンを使用して、効率的に作業を完了できます。

4. 横型ミルでは切りくず排出が改善され、大量のジョブや複雑な形状に対応できるため、全体的な生産性も向上します。そのため、製造業の多くは横型マシニングセンタを製造工程に導入しています。

立型CNCミル は、機械加工プロセスと操作の実行が簡単であることで知られています。横型ミルについて説明したように、立型マシニング センター (VCM) では切削工具が垂直に配置されます。ミルは、より単純な作業や切断に便利です。

垂直ミルの動作原理は水平ミルの動作原理と似ており、ワークピースは静止したままであり、切削工具は機械から望ましい出力を得るために特定の角度で回転します。さらに、縦型 CNC ミルのスピンドルは、不要な材料を除去する際にワークピースを押すことによって上下に移動できます。

製造業で使用される立型 CNC ミルの種類はさらに細分化されています。タレットフライス盤は小さな部品の加工に使用され、ベッドフライス盤は溝入れやボーリングなどの従来のフライス加工に使用される伝統的なフライス盤です。

縦型 CNC ミルの利点や用途は何ですか?

さまざまな製造プロセスで縦型 CNC ミルを使用する主な利点は次のとおりです。

1. 立型CNCフライス盤 製造業では横型 CNC ミルよりも一般的な選択肢です。人気の理由は、業界全体で入手できることです。

2. 縦型 CNC ミルはメンテナンスの必要性が少なく、製造プロセスのフライス盤のコスト削減に役立ちます。

3. 縦型 CNC ミルを使用するもう 1 つの利点は、少量生産に最適であることです。したがって、少量の加工やより迅速な加工に CNC ミルが必要な場合には、立型フライス センターが最適です。

私たちは話し合いました横型および縦型 CNC ミルの概要。各種マシニングセンタの用途についてもお話しました。特定のタスクにどちらが適しているかを判断できるように、2 つのマシニング センターの主な違いについて説明します。

横型フライス盤と立型フライス盤の最初の違いは主軸の向きです。スピンドルの向きによってカッターがワークピースとどのように相互作用するかがわかるため、これがおそらく最も重要な違いです。

名前が示すように、主軸は縦型 CNC ミルでは垂直方向に、水平方向の中央では水平方向に配置されます。ただし、立形マシニングセンタの方が精度が高く、横形マシニングセンタはワークへの加工の深さで知られています。

縦型 CNC ミルと横型 CNC ミルのさらにもう 1 つの大きな違いは、各セットアップにおけるツールの形状です。横型 CNC ミルには、より深い切削をサポートする短くて厚い工具があり、この特性により大きなワークピースを効率的に作業できます。

一方、立型 CNC ミルには、細長い円筒形のツールが付属しています。これは、縦型 CNC ミルで行われる切断作業における高い精度と精度を意味します。

さまざまな製造業における両方のマシニング センターのコストとメンテナンスについては、すでに少し説明しました。ただし、これは、製造業者や業界関係者が知っておくべき 2 つのセットアップの違いの 1 つでもあります。

通常、縦型 CNC ミルは、取得コストまたはメンテナンス コストのいずれの点でも、よりコスト効率が高くなります。世界のほとんどの地域で縦型 CNC ミルが使用されているのはこれが理由です。ただし、横型 CNC ミルの場合、取得とメンテナンスのコストが高くなります。そのため、大量の作業やより大きなワークピースを扱う特定の業界では横型ミルが使用されます。

横型 CNC ミルと縦型 CNC ミルでは、材料の除去速度、つまり通常作業速度と呼ばれる速度も異なります。材料のより高速で優れた除去速度を求める場合は、横型 CNC ミルの方が適しています。これらの HCM は、安定性とより深い切断を行う能力により、より高い材料除去率に優れています。

一方、縦型 CNC ミルは、より深い切り込みや材料の除去を必要としない、溝入れやフェーシングなどの特定の作業に適しています。一般に、材料の除去速度は、垂直 CNC ミルよりも水平 CNC ミルの方が高くなります。

横型 CNC ミルと縦型 CNC ミルの側面の加工も、2 つの製造セットアップの大きな違いの 1 つです。これは、各セットアップでワークピースに対してどれだけの角度と側面を作業できるかを意味します。

では、違いは何でしょうか?そして、どちらが良いでしょうか?

本質的に、横型マシニング センターを使用すると、ワークピースのさまざまな角度や側面での作業がより多くなります。これにより、HCM の適応性が高まり、さまざまなワークピースでカスタマイズされた複雑なジョブを処理できるようになります。

一方、縦型 CNC ミルは通常、単一の平面で作業することが知られています。 HCM の場合に利用できるアドオンと機能は、立型 CNC ミルでは利用できません。そのため、立型フライス盤は横型マシニングセンタに比べて加工回数が少なくなります。

横型フライス盤と縦型フライス盤の次の違いは、切りくずの排出です。切りくずの排出は、建設中のワークピースから材料を切断して除去したときに切りくずがどの程度うまく排出されるかを説明します。

他のほとんどの側面と同様に、横型 CNC ミルは切りくず排出プロセスと安全性の面で優れています。立型CNCミルを使用している場合、ワークスペースに切りくずが残ります。その結果、効率が低下し、垂直加工の全体的なエクスペリエンスに影響を与える欠陥が発生します。切りくずの残留物を除去するための後処理も必要になります。

あるいは、横型マシニングセンタの切りくず排出プロセスの方が優れています。機械加工プロセスで発生する切りくずはワークスペースから捨てられるため、より良い加工仕上げが得られます。

どのタイプの CNC ミル設定が、さまざまな加工プロセスに対してより汎用性が高いですか?

答えは立型 CNC ミルです。

なぜ?

汎用性は、マシニング センターで実行できるジョブの数と、どちらが速いかを説明します。縦型 CNC ミルを使用すると、横型 CNC マシンでは珍しい、ボーリング加工をボール盤に素早く変えることができます。したがって、立型フライス盤は、カスタム作業、彫刻、プロトタイピングなどに適応する能力が高くなります。

CNC ミルの精度についてはすでに説明しました。しかし、実行される操作において 2 つの設定のうちどちらがより正確なのでしょうか?

横型 CNC ミルの精度と持続性は、より深い切削に優れています。ただし、浅い切り込みや材料の除去では、垂直 CNC ミルの精度が優れています。

メーカーは、実行したい特定の作業にどの CNC ミルが適しているかを知りたいと考えています。それでは、特定のジョブにどの CNC ミルが適しているかを判断する際に、どのような仕様とジョブ要件を確認する必要があるかを見てみましょう。

それぞれのタイプの工場設定には、確かに独自の長所と短所があります。あるジョブには 1 つの CNC ミルが適しており、別のジョブにはもう 1 つの CNC ミルが適している可能性があります。したがって、どの CNC ミルが優れているかを決定する前に、具体的なニーズ、材料などを定義する必要があります。

特定の作業には横型マシニングセンタを使用したほうがよい場合があります。同時に、基本的な穴あけと溝入れの作業は、ベッドミルを使用して行う方がよい場合があります。同様に、タレットミルは、多数のキャビティを持つ部品の成形や穴あけに適しています。どちらのタイプの縦型 CNC ミルも、より大きなワークピースには推奨されません。

したがって、適切な CNC ミルのセットアップを決定するには、次のことに答える必要があります。

1. CNC ミルのさまざまな作業にどの材料を使用しますか?

2. 実行する必要がある仕事にはどの程度の精度を期待しますか?

3. 何を探していますか?一回限りのものを実行するつもりですか、それとも量産を実行しますか?

4. 加工したいワークの寸法と角度はどれくらいですか?探している寸法の数に適しているのはどの CNC ミルですか?

5. 予算とコストの予想はどれくらいですか?また、それを特定の仕事にどのように活用したいですか?低予算でそれほど大規模ではない仕事の場合は、縦型 CNC ミルの方が適しており、その逆も同様です。

6. 適切な CNC フライス盤をセットアップに設置するための適切なインフラストラクチャはありますか?

7。 貴社のプログラマーとオペレーターは、新しいマシンを実行するための十分な訓練を受けていますか?また、CAM/CAD についての十分な知識を持っていますか?

8. 一般的な切断およびボーリング作業をお探しですか、それともワークピースの複雑なカスタマイズされた切断をご希望ですか?

これらの質問は、CNC フライス盤の使用を開始するために必要なものにすぎません。さらに専門家とのセッションを受けて、どれが自分に適しているかを決定することができます。

| 縦型CNCミル | 横型CNCミル |

スピンドルの向き | 縦型 CNC ミルではスピンドルが垂直に配置されており、精度が向上します。 | スピンドルは水平ミーリングセンター内で水平に配向されており、深い切り込みや機械加工の制御が向上します。 |

工具形状 | 縦型 CNC ミルには長くて薄い円筒形のツールが付属しており、切断作業における高精度と精度を意味します。 | 横型 CNC ミルは、より深い切削をサポートし、大きなワークピースを効率的に作業できる、より短くて厚いツールを備えています。 |

料金 | 通常、縦型 CNC ミルは、取得コストまたはメンテナンス コストのいずれの点でも、よりコスト効率が高くなります。 | 横型 CNC ミルの場合、購入とメンテナンスのコストが高くなります。 |

材料の除去率 | 垂直 CNC ミルでは除去率が低くなります。 | 材料の除去速度は、横型 CNC ミルの方が高くなります。 |

切りくずの排出 | 立型 CNC ミルでは、切りくずがワークスペースに残ります。その結果、効率が低下し、垂直加工の全体的なエクスペリエンスに影響を与える欠陥が発生します。

| 横型マシニングセンターの切りくず排出プロセスは優れています。機械加工プロセスで発生する切りくずはワークスペースから捨てられるため、より良い加工仕上げが得られます。

|

側面の加工 | 縦型 CNC ミルは通常、単一の平面で作業することで知られています。 | 横型マシニングセンターを使用すると、ワークピースのさまざまな角度や側面での作業をより多く行うことができます。 |

多用途性 | 立型フライス盤はカスタム加工、彫刻、試作などに適応できます。

| 横型 CNC マシンでは珍しい、ボーリングをボール盤に早変わりさせることができます。

|

正確さ | 垂直 CNC ミルの精度は、浅い切り込みや材料の除去において優れています。 | 横型 CNC ミルの精度と持続性は、より深い切削に優れています。

|

CNC ミルは、機械加工を容易にするために過去 20 年間に革命を起こしてきました。どちらのタイプの CNC ミルも、それぞれ異なる生産上の利点を提供します。重要な点では、両方のマシニング センターが相互に補完し、さまざまな深さ、寸法、切断要件に合わせてワークピースを正確に切断および製造します。