産業の中心からは、精度の鼓動ドラム、エンジニアリングの芸術性が 1 か所に凝縮された横型フライス盤が生まれます。製造機械のこれらの重要な歯車は気づかれないことが多いですが、その貢献は計り知れません。

横型フライス盤 その核心は、金属や木材などの固体材料を成形するために設計された機械装置です。回転切削工具を備えたこれらの機械は、私たちが日常的に使用する多数の製品に組み込まれる複雑な部品やコンポーネントを製造します。これらは材料除去に対して興味深いアプローチを採用しており、水平軸に沿って切削力を適用するため、垂直方向の対応物とは異なります。

気取らない外観にもかかわらず、これらの高精度の高機能は、広範な業界にとって非常に重要です。自動車部門から航空宇宙、家具から複雑な電子機器に至るまで、その多用途性と効率性により生産の車輪は回転し続けます。実際、私たちの産業景観の形成における彼らの役割は、紛れもないものであると同時に、否定できないものでもあります。

この探求は私たちを横型フライス盤の世界に深く導き、その仕組み、機能、現代産業への影響を明らかにします。これらの機械のうなり声を上げながら複雑な動きを掘り下げるとき、私たちの周囲の世界に対する彼らの静かで忠実な貢献の大きさを忘れないようにしましょう。工房の音や火花を通して、ものづくりの核心へ迫る発見の旅に、ぜひご参加ください。

横型フライス盤の背後にある創意工夫を真に理解するには、これらの巨大産業の構造を掘り下げ、全体の調和のとれた機能に貢献する各コンポーネントを調べる必要があります。

横型フライス盤の中心には主軸があります。推進力として機能し、作戦のペースを設定する責任があります。スピンドルはカッターをしっかりとグリップし、毎分数百から数千回転の高速回転を開始します。

スピンドルで固定されアーバーに取り付けられたカッターは、アーティストの役割を果たします。切削歯があらかじめ決められたリズムで材料の層を削り取り、最高の精度でワークピースを彫刻します。使用されるカッターの種類はさまざまで、それぞれが特定のフライス加工操作用に設計されています。

カッターにサポートと安定性を提供するのはオーバーアームであり、この加工バレエの強力なパートナーです。オーバーアームによりカッターが所定の位置に確実に固定され、水平フライス加工の特徴である精度が実現します。

テーブルは変革のプラットフォームです。ワークピースを保持して多方向に移動し、回転するカッターの下で位置を調整して、目的のフライス加工を容易にします。

これらのコンポーネントは、物理法則に従って結合されます。スピンドルが回転すると力が発生し、カッターをワークピースに押し付けます。これらの力の大きさは、主軸速度、カッターの種類、および切込み深さの要因になります。力と並んでトルクも重要な役割を果たします。力に正比例し、速度に反比例するトルクは、カッターがワークピースを貫通するのに役立ちます。

作用するコンポーネントと力は図で視覚的に表現され、横型フライス盤の動作ダイナミクスをより深く理解するためのガイドとして役立ちます。横型フライス盤で機能する部品と原理についての洞察により、これらのフライス盤に組み込まれたエンジニアリングの美しさが明らかになります。最終製品に至るコンポーネントと力の調整は、製造技術の驚異の証です。

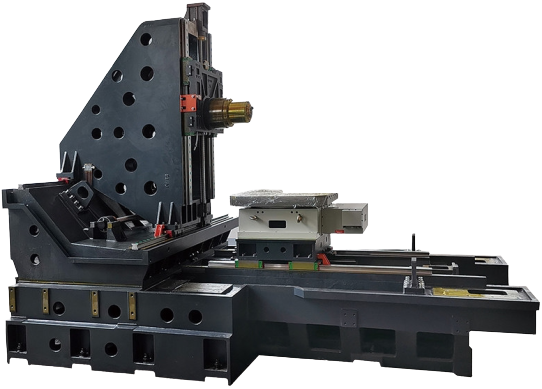

| マシンベッド、コラム コラムを正三角形構造とし、多層補強材を配置することでマシンベッドの安定性を向上させています。 ポジティブ T 構造ベッド、X 軸ステップレイアウト、拡大されたラインガイドウェイスパン、剛性サポート。 高強度レックスロスローラーガイドを採用し、高耐荷重で安定した精度を実現します。 |

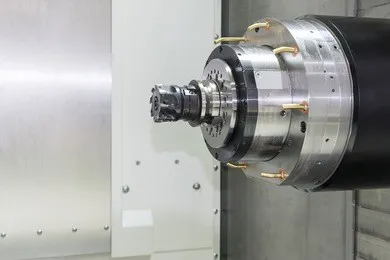

| スピンドル 高剛性ベアリングを6個搭載。 外径 190mm 台湾オリジナル BBT50 スピンドル。 スピンドルへの異物の侵入を防ぐためのスピンドルエアブロー。 主軸にはリングスプレーを装備し、加工品質を向上させます。ファナックの大トルク広域モータilP30/8000を標準搭載し、より強力な重切削能力を発揮します。 |

| 光学式リニアスケール オプションの Heidenhain、Fagor 光学リニア スケール、精度 ± 5um、工作機械の位置決め精度を保証します。 |

| ダブル交換テーブル/4軸ターンテーブル ワーク交換を実現し、加工効率を向上。 ワークピースはクランプしやすいように外側に配置されます。 高剛性合金タービン、耐摩耗性、高い位置決め精度。 ロックが強く、変形が少なく、重切削に強い。 |

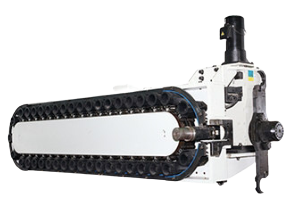

| ツールマガジン 台湾輸入の周波数変換ツールマガジンを使用しており、工具交換速度が速く安定しています。 |

横型フライスの心臓部機能性はその動作原理にあり、原材料から精密加工部品への変換を支える物理学と数学の融合です。

最も単純な形式では、横型フライス盤の動作にはスピンドルの回転が含まれ、カッターを駆動してワークピースを削り取ります。ワークピースはテーブルによって着実に移動します。モーターからのエネルギーはスピンドルの回転エネルギーに変換され、カッターに伝達されると、ワークピースから材料を除去するのに役立つ運動エネルギーになります。

数学モデルをミックスに導入すると、このプロセスの洗練度がさらに高まります。切削速度 (v)、送り速度 (f)、および切込み深さ (a) は、無計画に選択されるものではありません。これらは、加工プロセスを最適化するために設計された慎重な計算の結果です。

切削速度 (v) は、式 v u003d πDN (D はカッターの直径、N はスピンドルの回転速度) で求められ、ワークピースとカッターの材質に大きく依存します。切断速度を高くすると、材料の除去が速くなりますが、過剰な熱の発生を防ぐために慎重に制御する必要があります。

送り速度 (f) は、ワークピースがカッターに送られる速度として定義され、加工時間と表面仕上げに直接影響します。送り速度の選択は非常に重要です。機械やカッターの寿命を損なうことなく効率的な加工を保証する必要があります。

最後に、切込み深さ (a) によって、各パスで除去される材料の量が決まります。切り込みを深くすると加工プロセスの速度が向上しますが、機械にかかるストレスも大きくなり、仕上げが粗くなる可能性があります。

これら 3 つのパラメータ、切削速度、送り速度、および切込み深さは、横型フライス盤の動作の有効性と効率を決定する 3 つの変数を形成します。数学的モデルを使用してこれらの変数を微調整することで、マシンを誘導して可能な限り最高のパフォーマンスを実現することができます。このことを理解した上で、これらのマシンの動作を定量的なレンズを通して精査してみましょう。

定量分析の領域に足を踏み入れると、横型フライス盤の動作理論から現実世界のシナリオにおけるコスト、時間、最適化の現実に移ります。

横型フライス盤は、スピンドル速度、カッターの動き、テーブルの位置決めが調整されて相互作用する数多くの操作を実行します。たとえば、カッターがワークピースの平面に沿って材料を除去する平面フライス加工を考えてみましょう。あるいは、ワークピース上に輪郭のある表面を作成するフォームフライス加工のような、より複雑な操作を考えてみましょう。

各操作は時間とコストの観点から定量化できます。水平フライス盤を使用してエンジン コンポーネントを成形する地元の自動車販売店の例を考えてみましょう。工場の料金が 1 時間あたり 100 ドルで、アルミニウム ブロックの平面フライス加工作業に 30 分かかる場合、作業の直接コストは 50 ドルです。しかし、送り速度を最適化することで作業時間を 20 分に短縮できれば、コストは約 33 ドルとなり、大幅な削減となります。

このような最適化の鍵は、前述した数学モデルにあります。最適な切削速度、送り速度、切込み深さを正確に決定することで、時間を節約してコストを削減できるだけでなく、カッターの寿命を延ばし、最終製品の品質を維持することができます。

ただし、すべての材料と操作がユニークであることを覚えておく必要があります。したがって、ある操作に最適なパラメーターが別の操作には適用されない可能性があります。したがって、各操作が成功するかどうかは、これらの要素を注意深く考慮し、数学的モデルを正確に適用し、特定の要件に従って調整することにかかっています。理論モデルと実際のアプリケーションを組み合わせることにより、横型フライス盤の世界が真の意味で現実のものとなります。

私たちが世界を旅するとき、 フライス盤、横型フライス盤と縦型フライス盤のどちらがより効率的ですか?という適切な質問がよく発生します。この疑問を解決するには、経験的データと現実世界のケーススタディに裏付けられた比較分析を掘り下げる必要があります。

最初に、水平方向と 立型フライス盤 は独自の強みを備えたツールであり、それぞれが特定のタスクに適しています。横型フライス盤は、過酷な作業を実行する能力を備えているため、大規模で大量の作業において効率の優れたチャンピオンとなることがよくあります。その設計は切りくずの排出を容易にし、より大型でより堅牢なカッターを可能にし、材料除去率を高めます。

たとえば、大型で平らな部品の大量注文のために垂直フライス加工から水平フライス加工に切り替えた製造会社のケースを考えてみましょう。切り替え後は、操作時間が 40% 削減され、大幅なコストと時間の節約につながりました。

ただし、縦型複雑な形状や小さな部品の場合、フライス盤が頼りになるオプションとなることがよくあります。そのデザインは細かい作業に適しており、カッターを垂直に移動できるため、さらなる柔軟性が得られます。その好例は、垂直型ミルを使用して複雑なデザインを作成する宝飾品メーカーです。これは、水平型ミルでは効率が劣る作業です。

水平フライス加工と垂直フライス加工のどちらを選択するかは、多くの場合、当面の作業の特定の要件によって決まります。部品の複雑さ、生産量、材料などの要因がこの決定に影響を与える可能性があります。このような理論的考察と経験的データを組み合わせることで、情報に基づいた選択が可能になり、選択したフライス盤がタスクに適切に適合することが保証され、効率が最適化されます。

結論として、横型フライス盤と縦型フライス盤にはそれぞれ独自の効率領域があります。どちらが一般的に優れているかというよりも、どちらが特定の仕事に適しているかが重要です。

安全性とメンテナンスは、横型フライス盤の操作において重要な 2 つの側面です。安全プロトコルの遵守と定期的なメンテナンスにより、費用のかかる事故やダウンタイムを防ぎ、効率と生産性を確保できます。

横型フライス盤を操作するには、厳重な安全上の注意が必要です。安全メガネや手袋などの適切な個人用保護具の着用からワークピースの確実なクランプに至るまで、フライス加工プロセスには安全対策が不可欠です。これらの対策を怠ると事故が発生し、怪我や機器の損傷、ダウンタイムの費用がかさむ可能性があります。たとえば、安全プロトコルが一時的に失われ、カッターが粉砕されると、企業は交換部品に数百ドルの費用がかかり、生産性が失われる可能性があります。

メンテナンスも機械のライフサイクルの重要な部分です。定期的な検査と予防メンテナンスにより問題を事前に回避し、修理コストと機械のダウンタイムを削減します。洗浄、潤滑、部品のチェックなどのメンテナンススケジュールを綿密に計画することで、機械の寿命を延ばし、性能を最適化することができます。予防メンテナンスのコストは、当面の出費のように見えますが、大きな故障のリスクを最小限に抑えることで長期的には利益をもたらします。たとえば、毎月のメンテナンス プランには数百ドルかかるかもしれませんが、修理に数千ドルの費用がかかり、生産が失われる可能性がある致命的な障害を防ぐことができます。

したがって、安全対策と定期的なメンテナンスは、倫理的および実際的な要件であるだけでなく、賢明な経済的決定でもあります。これらの実践は、横型フライス盤の継続的なパフォーマンスを確保し、オペレーターの安全と機械の生産性の両方を確保するのに役立ちます。

フライス加工における技術進歩の最前線に近づくにつれて、状況は急速に進化し、フライス加工作業の効率と精度が再構築されていることがわかります。この進化の中心となるのは、コンピュータ数値制御 (CNC) 横型フライス盤の出現です。

CNC テクノロジーにより、横型フライス盤の精度と自動化が向上しました。 CNC 横型ミルは、コンピューターで生成された設計に従う機能を備えており、人間の介入を最小限に抑えながら複雑な操作を実行できます。これにより、大幅な時間の節約、人件費の削減、人的ミスの大幅な削減が実現します。

その好例として、CNC フライス加工に移行した製造会社では、生産効率が 25% 向上し、オペレーターのミスが減ったためにスクラップが 15% 削減されました。

ただし、テクノロジーの進歩はここで止まりません。フライス加工の将来は、多軸加工や自動化の増加などのトレンドによって特徴づけられるようです。複数の軸に沿ってワークを移動できる多軸機械は、さらに高いレベルの精度と柔軟性を実現することを約束します。

一方、さらなる自動化によりフライス加工プロセスが合理化され、手動介入の必要性が減り、生産性がさらに向上する可能性があります。人工知能 (AI) の統合により、これをさらに一歩進めることができ、機械が過去の操作から学習し、最適な加工パラメータを予測し、リアルタイムで調整できるようになる可能性があります。

これらのテクノロジーの影響を正確に予測することは困難ですが、業界の予測では、今後 10 年間で生産性が最大 30% 向上する可能性があることが示唆されています。この推定値は、機械速度の向上、手動入力の削減、および AI 支援操作による精度の向上が予測されることに基づいています。

CNC テクノロジーの夜明けと将来のイノベーションの魅力的な可能性は、フライス加工における前例のない効率と精度への道を照らします。この未来に足を踏み入れると、横型フライス盤の可能性が新たな高みに到達しようとしていることは明らかです。

横型フライス盤の世界を巡るこの旅の締めくくりとして、今日の産業環境における重要性は明白に確立されています。コンポーネントの分析から動作の背後にある科学の掘り下げまで、私たちは時間とコストへの明白な影響によって強調される効率を定量化しました。

テクノロジーが絶え間なく進歩を続けるにつれて、横型フライス盤はますます高精度、効率的、自律的になってきています。この進化は、CNC の台頭と AI とオートメーションの有望な未来に凝縮されており、さらなる探索と学習のためのスリリングな機会を提供します。

精度、スピード、効率が重視される世界において、横型フライス盤の貢献は最も重要です。私たちが革新を続けるにつれて、これらの機械は間違いなく現代の製造業の中心であり続け、私たちの産業と経済を前進させていくでしょう。