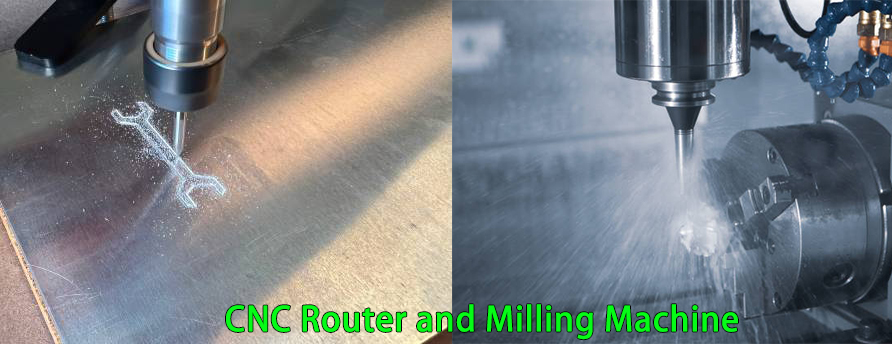

CNC(コンピュータ数値制御)は、工場の工具や機械の動作を事前にプログラムされたソフトウェアで自動化することで、製造業の様相を一変させました。部品製造プロセスに変革をもたらし、すべての3次元切削作業を単一の指示で実行できるようになりました。CNCルーターとCNCフライス盤は、製造業者が自社の工場や製造施設で検討できる、より一般的なCNC機械の2種類です。

この問題に関する判断を支援するため、この記事ではCNCルーターとフライス盤の特徴、用途、そして適合性を比較します。この比較は、ワークショップの最適化を目指す趣味の方から、生産能力の強化を目指す事業主の方まで、それぞれのツールのニュアンスを理解するための包括的なガイドとして役立ちます。

CNCルーターとは、一般的にコンピュータ制御の切削機で、主に柔らかい素材の加工に使用されます。通常の手持ち式ルーターと同様に機能しますが、コンピュータ制御が可能という利点があり、切削誤差をわずかな割合で最小限に抑えることができます。これらの機械は、様々な素材を非常に効率的かつ正確にスライス、彫刻、カービング、成形できる強力なツールです。

CNC ルーターの一般的な特性は次のとおりです。

● 高回転スピンドル: CNCルーターはフライス盤よりも回転数が高いだけでなく、送り速度もはるかに速いため、切削時間が短縮されます。高速動作のため、柔らかい材料の加工に適しています。

● ガントリースタイル: ほとんどのCNCルーターはガントリー型設計で、カッティングヘッドが固定されたワークピースの上を移動します。両側に2本の垂直支柱があり、カッティングツールが水平フレームに渡されているため、この設計は大型のシート材の加工に最適です。

● 多次元軸: CNCルーターは通常、3軸から6軸で動作します。標準的な3軸マシンは、X軸とY軸に加えて、上下(Z軸)の切削も可能です。一方、より高度な4軸および5軸モデルは、回転切削が可能で、様々な角度から切削することで、より複雑なデザインを作成できます。

● より広い作業領域: 一般的に、CNC ルーターは切断スペースが大きいため、シート材料や大型の物体を扱うのに非常に便利です。

● 材料の適合性: CNC ルーターは通常、木材、プラスチック、フォーム、複合材、アルミニウムやマグネシウムなどの柔らかい金属などの柔らかい材料用に設計されています。

CNCフライス盤は、コンピューター制御の高耐久性切削工具で、硬い材料を高精度に加工することができます。コストと速度を優先するルーターとは異なり、フライス盤は強度と剛性を重視して設計されており、より高強度の切削加工を優れた精度で行うことができます。

の特徴 CNCフライス盤:

● 剛性: CNCフライス盤は、垂直方向と水平方向の高度な切削を可能にする、頑丈な固定フレームを備えています。この堅牢な構造により、最高の精度を確保しながら、より弾力性のある材料を加工することができます。

● 低速高トルクスピンドル: CNCフライス盤はルーターのように回転するスピンドルを使用しますが、ルーターに比べて回転速度は1,000~20,000rpmです。これらの工業用チタンカットにより、精度を犠牲にすることなく、より硬い素材に浅い切削を施すことができます。

● 複数の軸: 基本的なCNCフライス盤は3軸で動作しますが、より高度なモデルでは最大12軸の動作が可能です。このような幅広い動作範囲により、よりシンプルな装置では不可能な複雑な加工が可能になります。

● 精度: CNC ミルは、精度と寸法精度を念頭に置いて設計できる CNC マシンと同じであり、厳しい許容差と複雑なデザインの設計プロジェクトに最適です。

● 材料の適合性: CNCフライス盤はより硬い材料を切断することができ、金属(鋼、チタン、ステンレス)、プラスチック、複合材の切断に最適です。これらの材料を、精度と正確さを損なうことなく高速で切断するサービスを提供します。

CNCルーターは一般的に軽量のガントリー構造で、カッティングヘッドが固定されたワークピース上を移動します。これは、カッティングツールの両側に2本の垂直支柱があり、カッティングツールが水平方向のフレームに沿って移動することを意味します。フライス盤に比べて剛性が低いため、精度は大幅に低くなりますが、加工速度ははるかに速く、加工範囲もはるかに広くなります。

CNCフライス盤は、堅牢な鋳鉄または鋼製のフレームで設計されており、動作時に優れた剛性と安定性を確保します。固定フレームと可動式のワークピースで構成され、垂直方向と水平方向の切削が可能です。

CNCルーターは、より柔らかい材料を切断するために作られています。木材、プラスチック、フォーム、複合材、そしてアルミニウムやマグネシウムなどの軟質金属の切断に優れています。また、高速動作が可能なため、過度の熱や損傷を与えることなくこれらの材料を加工するのに最適です。

このため、CNCフライス盤は、非常に硬く柔軟性のない材料を扱うように設計されています。CNCルーターでは損傷や損傷を引き起こす可能性のある鋼、ステンレス鋼、チタン、銅などの固体金属を加工できます。アルミニウムや鋼などの金属は硬すぎて、通常のルーターではうまく加工できません。CNCルーターでは深く削れないからです。

CNCルーターは比較的高い精度を誇り、多くの用途に十分対応できます(通常、フライス盤には匹敵しません)。CNCルーターは構造が剛性が低く、動作速度が速いため、切削加工中に振動が大きくなり、たわみが生じやすくなります。

CNCフライス加工に比べてはるかに高い精度と正確性を備えているため、複雑な形状や精巧なデザインに最適です。柔軟性に優れた構造により、振動と工具のたわみが最小限に抑えられ、厳しい公差内で極めて精密な切断が可能になります。CNCフライス加工機は、より高度な制御システムを採用しており、カッターが剛性の高い構造物上で非常に正確に移動することを可能にします。

CNCルーターはフライス盤よりもはるかに高い回転数(18,000~24,000回転以上)で動作します。高速加工時は送り速度が高く、軟質材料の切削速度も速くなります。しかし、CNCルーターのロータリーカッターはトルクが低いため、硬質材料の深い切削には効果が低くなります。

CNCフライス盤はルーターよりも回転速度は低いものの、はるかに高いトルクを備えています。これにより、切削工具の停止や損傷を起こさずに、より硬質な材料をより深く、より強力に切削することができます。CNCフライス盤は低速で高トルクで動作するため、硬いワークピースから大量の材料を除去する際に効率が向上します。

CNCルーターはフライス盤よりも切削面積が広いため、主に大型板材の加工に使用されます。作業範囲が広いため、大型部品の製造と複数の小型部品の同時生産の両方が可能になります。ただし、CNCルーターはZ軸の移動量が浅い傾向があるため、標準的な幅の材料を高速に加工するのには優れていますが、適切に加工できる材料の厚さは薄く、深さも浅く、深い切削には適さない傾向があります。

CNCフライス盤は、特にルーターと比較すると切削面積が狭いため、加工可能なワークピースが限られます。しかし、この制限を補うため、CNCフライス盤はZ軸の移動量を大幅に拡大しました。これらのCNCフライス盤は、より厚い材料を加工し、より深い切削が可能であり、これは多くの金属加工用途にとって非常に重要です。

CNC ルーターは通常、安価でメンテナンスも簡単ですが、特に木材の切断に使用する場合は、残留ほこりや削りくずを定期的に清掃する必要があります。

CNCフライス盤は、その堅牢な設計、高度な技術、そして精度の高さから、相当な初期投資が必要です。また、高価な工具、高い電力要件、そして頻繁なメンテナンスなど、運用コストも大幅に高くなります。CNCフライス盤は、より硬い材料を扱い、より高い応力レベルにさらされるため、メンテナンスもより頻繁に必要となります。

CNCルーターは様々な業界で利用されており、柔らかい材料を成形するための多用途かつ効率的な方法を提供します。一般的な使用例には以下が含まれます。

● 木工: CNC ルーターは、引き出しの前面、引き出し、棚、カウンタートップ、キャビネットの扉などの木工用途で非常に優れた性能を発揮します。

● 看板製作: CNCルーターは、看板業界でプラスチック、フォーム、木材、ブロンズ、アルミニウムなど、様々な素材から看板を切り出す際に広く利用されています。3D機能により、看板製作者は立体感と質感のある看板を作成できます。

● モデリングとプロトタイピング: プラスチック、木材、フォーム、アルミニウムを使用して、製品開発用のモデルやプロトタイプを構築します。

● 楽器部門: 高い再現性と高精度で楽器部品を製造し、個別の要件に合わせてカスタマイズされた楽器を生み出します。

● 展示・ディスプレイ: アクリル、ビニール、ガラス、木材を使用したカスタムトレードショーおよび展示会の作品のコラボレーション。

より硬い材料を正確な公差で精密加工する必要がある業界では、CNCフライス盤が大きな役割を果たしています。その用途には以下が含まれます。

● 航空宇宙: 高精度と軽量化による耐久性が重要となるチタンやアルミニウムなどの材料から航空機部品を製造します。

● 自動車: シリンダーヘッド、ドライブアクスル、サスペンション部品、排気部品、ギアボックスなどの部品はすべて、自動車業界が要求する効率と精度で製造できます。

● 医療機器:厳しい許容誤差と生体適合性材料が不可欠な医療機器やインプラント用の精密部品を製造します。

● エレクトロニクス: 電子機器用の精密ハウジング、ヒートシンク、その他の部品を製造します。

● 金型製作: これには、射出成形やその他の成形プロセス用の複雑な金型の作成が含まれ、精度は最終製品の品質に直接影響します。

● 一般製造業: さまざまな産業用途で使用されるギア、シャフト、ナット、ボルト、フランジなどの一般的なコンポーネントの製造。

スピードと効率:特定の材料の加工では、CNC ルーターは他の技術よりもはるかに高速であるため、迅速かつ効率的な生産時間と高いスループットを実現できます。

初期コストの低減:CNC ルーター マシンは一般にフライス盤よりも初期コストが低いため、中小企業や趣味人にとって入手しやすいものとなっています。

柔らかい飼料材料に柔軟に対応:木材、プラスチック、フォーム、アルミニウムなどの軟金属の切断に最適です。

連続運転: 一度実行すると、追加コストなしで、精度やスケーラビリティの損失を最小限に抑えて無期限に継続的に動作します。

● 限定材料ジュール: トルクが低く、構造が剛性が低いため、より硬い材料 (スチールやチタンなど) では効果が低くなります。

● 精度が低い: CNC ミルは、精度と厳しい許容誤差が求められる複雑な作業に非常に優れています。

● ほこりと残留物: これらは大量のほこりや残留物を発生させるため、効果的に除去する必要があります。

● 高精度: 複雑な部品を製造するための高精度と厳しい許容範囲の能力。

● 素材の多様性: 軟質アルミニウムから硬化チタン、ステンレス鋼まで、さまざまな材料に加工可能です。

● 頑丈な構造: 堅牢な設計により振動が制限され、たわみが最小限に抑えられるため、開発者は優れた表面仕上げと寸法精度を実現できます。

● Z軸の深さが増加: 材料の除去量が増加し、より厚いストックが可能になります。

● 幾何学の複雑さ: 力ベクトルパスの多軸機能により、複雑な 3D 形状やテクスチャの作成が可能になります。

● もっとお金を投資する: CNC ルーターよりも初期コストがはるかに高くなります。

● 動作が遅い: アプリケーションによっては、回転数が低いため加工時間が長くなることがあります。

● 作業範囲の縮小: 一般的に、CNC ルーターのベッド サイズが大きい場合よりもワークピースの制限が小さくなります。

決定を下す際は、使用する予定の材料を第一に考慮する必要があります。

● 主に木材、プラスチック、フォーム、またはアルミニウムなどの軟質金属を扱う場合は、CNC ルーターを選択してください。

● プロジェクトに鋼、ステンレス鋼、チタンなどのより硬い金属が含まれる場合、または非常に硬い材料を機械加工する必要がある場合は、CNC ミルを選択してください。

一般的なワークピースの寸法を考慮してください。

● シート材料を加工したり、大型のアイテムを作成したりするために、より広い作業面が必要な場合は、CNC ルーターが適しています。

● プロジェクトは小規模だが、より深い切削機能やより複雑な 3 次元機能が必要な場合は、CNC ミルの方が適している可能性があります。

アプリケーションにとって寸法精度がどの程度重要であるかを評価します。

● プロジェクトが中程度の許容誤差を許容し、硬質材料で非常に細かいディテールを必要としない場合は、CNCルーターで十分かもしれません。

● 厳しい公差、優れた表面仕上げ、または硬い材料の複雑な機能が必要な場合は、CNC ミルがより良い選択です。

初期投資と継続的な運用コストの両方を考慮してください。

● CNC ルーターは入門レベルが低く、一般的に運用コストも低いため、資本が限られている企業や事業を始めたばかりの企業に適しています。

● CNC ミルはより大きな投資を必要としますが、特定の機能を必要とするアプリケーションでは長期的に優れた価値を提供できる可能性があります。

生産速度の要件について考えてください。

● CNC ルーターは高速で動作し、柔らかい材料をより速く処理できるため、適切なアイテムの大量生産に有利です。

● CNC ミルは動作が遅くなりますが、ルーターでは処理できない材料や操作を処理できるため、タイムラインと機能要件のバランスを取る必要があります。

この記事が、製造要件、材料、精度、予算に基づいてCNCルーターとフライス盤のどちらを選ぶべきかお役に立てば幸いです。この比較では、これら2つのCNC技術の主な違いを示しました。

CNCマシンについてご質問がありますか? 特定の用途に最適なオプションを探すことは非常に重要です。業界の専門家に相談することで、お客様独自の要件に合わせた貴重な情報を得ることができます。最終決定を下す前に、メーカーにお問い合わせいただくか、ショールームにお越しいただき、実際に動作するマシンをご覧いただくことをご検討ください。