コンピューター数値制御 (CNC) テクノロジーは、現代の製造プロセスに革命をもたらしました。これらの自動化システムにより、金属からプラスチックまで、さまざまな材料を正確かつ効率的に加工できます。

この包括的な比較では、CNC フライス加工と CNC ドリリングの違いを学び、その技術、用途、独自の利点を探ります。

CNC テクノロジーのルーツは 20 世紀半ばまで遡ります。当初は軍事および航空宇宙用途向けに開発された CNC マシンは、徐々に商業生産への道を歩み始めました。

最初の CNC マシンは大きくて重く、機能も限られていました。しかし、エレクトロニクス、ソフトウェア、材料の進歩により、それらは業界全体で使用される多用途ツールに変わりました。

CNC テクノロジーは、今日の製造現場で極めて重要な役割を果たしています。これが不可欠である主な理由をいくつか示します。

1. 精度: CNC マシンは比類のない精度を提供します。複雑な形状を厳しい公差で実行できるため、大量生産でも一貫した品質が保証されます。

2. オートメーション: 手動機械加工とは異なり、CNC プロセスは自動化されます。これにより人的エラーが削減され、生産性が向上し、年中無休の稼働が可能になります。

3. 多用途性: CNC マシンは、切断や成形から彫刻や穴あけまで、幅広い作業を処理できます。適応性があるため、さまざまな用途に適しています。

4. 材質の適合性: CNC テクノロジーは、金属、プラスチック、セラミック、複合材料など、さまざまな材料に使用できます。この多用途性は、自動車から医療機器に至るまで、さまざまな業界に対応します。

次のセクションでは、CNC フライス加工と CNC ドリリングの詳細を検討し、その技術、用途、それぞれがもたらす利点に焦点を当てます。

この魅力的な精密製造の世界をさらに深く掘り下げてみましょう。

コンピューターによってオーケストレーションされた精密な交響曲を想像してみてください。一言で言えば、CNC フライス加工です。これは、金属、プラスチック、さらには珍しい合金などの原材料を、熟練の彫刻家の巧みな技で複雑な形状に彫刻する芸術です。

分析してみましょう:

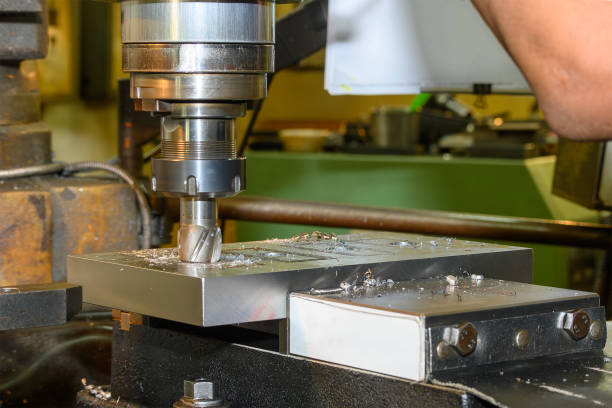

● CNC フライス加工の中核には、回転カッターを使用してワークピースから材料を除去することが含まれます。これらのカッターは高速で回転し、余分な材料を削り取り、目的の形状を明らかにします。

● 魔法はコンピュータ制御にあります。デジタル設計図がカッターのあらゆる動きをガイドし、ミクロン単位の精度を保証します。

● 横型ミル: これらの機械は主軸が水平方向に配置されています。正面フライスや溝加工などの重労働作業に最適です。

● 縦型ミル: 巨大なボール盤を想像してください。しかし、よりスマートです。垂直ミルはスピンドルを垂直に配置するため、複雑なデザインや 3D 輪郭加工に多用途に使用できます。

● ユニバーサルミルズ: これらのカメレオンは、水平モードと垂直モードを切り替えて、仕事の要求に応じて適応できます。

● ワークのセットアップ: 材料 (アルミニウムのブロックなど) をミルのテーブルに固定します。

● ツールの選択: 設計に基づいて、適切なカッター (エンドミル、ボールミル、またはフライカッター) を選択します。

● プログラミング: CNC オペレーターは、希望の形状のデジタル レシピ (G コード) を機械に供給します。

● ミリングダンス:主軸が回転し、カッターが滑り、材料の切り粉が飛びます。結果?精密に削り出された逸品。

CNC フライス加工は愛好家だけのものではありません。それは現代の製造業のバックボーンです。ここが光る点です:

1. 航空宇宙: ジェット エンジンのコンポーネント、翼リブ、複雑なブラケットはすべて CNC フライス加工で空に耐えられます。

2. 自動車: エンジン ブロックからカスタム アロイ ホイールに至るまで、CNC ミルは外科的精度で自動車部品を製造します。

3. 医療機器: インプラント、手術器具、補綴物の精度は CNC フライス加工によるものです。

4. 家電: おしゃれなスマートフォンですか? CNC フライス加工のアルミニウムケース。ラップトップですか? CNC フライス加工されたマグネシウム合金。

● 精度: CNC ミルは毎回的を射ます。ミクロンレベルの精度により、安定した品質が保証されます。

● 多用途性: カッターを交換し、材料を変更します。CNC ミルは、強化されたマルチツールのように適応します。

● 材質範囲: バターのように柔らかいプラスチックから硬化鋼まで、CNC ミルはすべてを処理します。

● コスト: CNC ミルは安くありません。初期投資とメンテナンスが加算されます。

● 複雑: プログラミングとセットアップには専門知識が必要です。それはプラグアンドプレイの問題ではありません。

● 制限事項: カーブやアンダーカットは難しい場合があります。形状によっては、最も賢いアルゴリズムさえ無視するものもあります。

回転する切削工具を使用して、静止したワークピースに完全な丸い穴を作成する技術です。 CNC 穴あけ加工は、精度、効率性、多用途性を兼ね備えており、複雑な機械の組み立てや複雑なコンポーネントの作成など、今日の製造現場において不可欠なものとなっています。

分析してみましょう:

● CNC ドリリングは、複数の刃先を備えた回転ドリルビットを使用して、木材、金属、プラスチック、複合材料などの材料に丸い穴を彫るサブトラクティブ加工プロセスです。

● オペレーターがドリルビットの深さと動きを調整する手動の穴あけとは異なり、CNC 穴あけはプロセス全体を自動化します。プログラムされたコードによって穴あけ操作が指示され、一貫した結果が保証されます。

● ベンチドリル: これらのコンパクトな機械は小規模な穴あけ作業に最適です。ワークショップや趣味のセットアップでよく使用されます。

● ラジアルアームドリル: 調整可能なラジアルアームにより、これらの機械は大きなワークピースのさまざまな位置に到達できます。建設や金属加工で人気があります。

● 正立CNCボール盤: 堅牢で多用途なこれらの機械は、重くて特大のコンポーネントを処理します。精密製造において欠かせないものです。

ワークのセットアップ:材料を穴あけテーブルに固定します。

ツールの選択: 穴のサイズと材質に基づいて適切なドリルビットを選択してください。

プログラミング:仕様(穴径、深さ)をCNCシステムに入力します。

精密穴あけ: CNC マシンが穴あけ作業を実行し、完璧な穴を作成します。

CNC 穴あけは見た目の美しさだけではありません。それは多くの産業の根幹です。

1. 工事: 鉄骨梁からコンクリート型枠まで、CNC ドリル穴により正確な組み立てと構造の完全性が保証されます。

2. エレクトロニクス: 回路基板、エンクロージャ、コネクタはすべて、正確に開けられた穴に依存します。

3. 自動車: エンジン コンポーネント、シャーシ部品、トランスミッション アセンブリは CNC 穴あけの恩恵を受けます。

4. 医療機器:インプラント、手術器具、補綴物には細心の注意を払った穴が必要です。

● スピードと効率: CNC ドリルは迅速に動作し、手動の方法と比較して生産時間を短縮します。

● 使いやすさ: 一度プログラムされると、CNC マシンは自律的に動作し、人間の介入を最小限に抑えます。

● 多用途性:様々な材質、穴の種類に対応し、多様な製造ニーズに対応します。

● コスト:初期投資 CNCボール盤 高い可能性があります。

● 制限事項: 複雑な形状やアンダーカットは問題を引き起こす可能性があります。

● 精密メンテナンス: 精度を安定させるには、定期的な校正とメンテナンスが不可欠です。

高精度機械加工の世界では、CNC フライス加工と CNC ドリリングは、脚光を浴びるために競い合うライバルの名手のようなものです。

それらの違いを詳しく分析し、どちらが高音を実現するかを見てみましょう。

● CNCフライス加工: CNC フライス加工では、切削工具が回転し、水平および垂直に移動してワークピースを成形します。スロット、輪郭、複雑な形状などの複雑なデザインを作成できます。

● CNC穴あけ加工: CNC ドリル加工は主に、ワークピースに正確な穴を作成することに重点を置いています。通常、動きは垂直であり、コンピューター制御の回転ドリルビットが前進して円筒形の穴が開けられます。

● CNCフライス加工: フライス加工は汎用性が高く、穴あけ以外にも幅広いフィーチャを処理できます。単純なスロットから複雑な自動車エンジン部品まで、フライス加工により複雑な成形や輪郭加工が可能になります。

● CNC穴あけ加工:ドリリングは穴あけ作業に特化しています。さまざまな形状やサイズの穴の形成に優れており、電子部品、航空宇宙部品、機械アセンブリなどの用途に不可欠です。

● CNCフライス加工: フライス加工では、金属、合金、プラスチック、複合材料など、さまざまな材料を加工できます。その適応性により、複雑なワークピースの成形と加工が可能になります。

● CNC穴あけ加工: CNC 穴あけ加工は正確ですが、穴あけ用途に限定されます。主に正確な穴を作成することに重点を置くため、超硬合金や超硬合金には苦戦する可能性があります。

● CNCフライス加工: ミーリング加工により公差±0.005インチ(0.127mm)程度の高精度を実現。表面仕上げ品質が良好で、複雑な部品に適しています。

● CNC穴あけ加工: 穴あけ加工では、±0.002 インチ (0.05 mm) というさらに厳しい公差を達成できます。ただし、一軸動作のため、表面仕上げの粗さが若干大きくなる場合があります。

● CNCフライス加工: フライス盤 エンドミル、フェイスミル、ドリルビット、フライカッターなどのさまざまな工具を使用します。ツールの多用途性により、複雑な機械加工作業が可能になります。

● CNC穴あけ加工: ボール盤は主に回転ドリルビットを使用します。正確な穴を作成することに重点が置かれており、フライス加工に比べて工具の多様性は狭くなっています。

● CNCフライス加工: フライス盤はその多用途性と精度により、価格が高くなる傾向があります。ただし、その機能と迅速な対応により、コストは正当化されます。

● CNC穴あけ加工: 穴あけ加工のコストが低くなります。そのシンプルさと集中的な機能により、運用コストの削減に貢献します。

プロジェクト: 自動車会社向けにエンジンのシリンダーヘッドを設計、製造しています。

パフォーマンス分析:

● CNC フライス加工により、冷却剤通路、バルブシート、点火プラグ穴などの複雑な形状を正確に成形することができました。

● 達成された公差: ±0.005 インチ (0.127 mm)。

● 表面仕上げ: 優れており、重要なコンポーネントに適しています。

適合性: CNC フライス加工は複雑な部品の製造に優れており、自動車のエンジン部品に最適です。

プロジェクト: PCB 上に電子部品用の穴を作成します。

パフォーマンス分析:

● 抵抗器、コンデンサー、IC などのコンポーネント用の正確な位置に穴を CNC ドリルで開けます。

● 達成された公差: ±0.002 インチ (0.05 mm)。

● 表面仕上げ:一軸移動のため若干の粗さがあります。

適合性: CNC ドリル加工は PCB 製造に不可欠であり、正確な穴の配置を保証します。

例1: 航空宇宙用ファスナー

● CNCフライス加工: 複雑なブラケットや構造コンポーネントに使用されます。

● CNC穴あけ加工:ファスナーを取り付けるための正確な穴を確保します。

例 2: 家具製造業

● CNCフライス加工:複雑な木のデザインを形作りました。

● CNC穴あけ加工:ダボとネジ用の穴を作成しました。

パフォーマンス分析:

● フライス加工は多用途性を提供します。ドリルでは特定のタスクに焦点を当てます。

CNCフライス加工:

● 複雑な形状、輪郭、多軸加工に最適です。

● 金属、プラスチック、複合材料に適しています。

CNC穴あけ加工:

● 穴あけ加工を専門に行っております。

● 正確な穴が重要な材料に最適です。

CNC フライス加工とドリリング加工にはそれぞれ利点があります。適切なアプローチを選択するときは、プロジェクトの要件、材料、および望ましい結果を考慮してください。

1. CNCフライス加工:

● 機械購入: CNC フライス盤のコストは、サイズ、機能、ブランドによって異なります。ミッドレンジのマシンの価格は 20,000 ドルから 100,000 ドルです。

● ツーリング: エンドミル、コレット、その他の工具が初期投資に追加されます。

● ソフトウェア: プログラミングには CAD/CAM ソフトウェアのライセンスが必須です。

● 設置とトレーニング: セットアップとトレーニングのために専門家を雇用します。

● 施設スペース: マシンにスペースを割り当てます。

2. CNC穴あけ加工:

● 機械購入: ボール盤は一般にフライス盤よりも手頃な価格です。価格は約5,000ドルから始まります。

● ドリルビット: さまざまな材質に対応するさまざまな種類のドリルビット。

● ソフトウェアとトレーニング:フライス加工に似ています。

● スペース要件:フライス加工に比べ設置面積が小さくなります。

● メンテナンス: 両方のマシンの定期的なメンテナンス費用。

● エネルギー消費: 機械を稼働させるための電気代。

● 工具の交換: 磨耗した工具の交換。

● ダウンタイム: メンテナンスまたは修理中に生産性が失われます。

CNCフライス加工:

● 多用途: 複雑な形状や輪郭にも対応します。

● 複雑な部品の高スループット。

● 熟練したオペレーターが必要です。

CNC穴あけ加工:

● 特殊:主に穴あけ加工に使用します。

● 特定のタスクに効率的です。

● よりシンプルな操作。

CNCフライス加工:

● ROI はプロジェクトの量と複雑さによって異なります。

● より迅速な生産は、より高い初期コストを正当化する可能性があります。

CNC穴あけ加工:

● 初期投資の削減。

● ROI は一貫した穴あけニーズに基づいています。

製造と製造に関しては、適切な技術を選択することが重要です。複雑なジュエリーを作成する場合でも、重機を組み立てる場合でも、あなたの選択は最終的な結果に影響を与えます。

考慮すべき要素と、情報に基づいた意思決定を行うためのガイドラインを見てみましょう。

● 精度: 厳しい公差は必要ですか?レーザー切断などの一部の技術は、精度に優れています。

● スピード: 時間が肝心なのでしょうか?ウォータージェット切断は従来の機械加工よりも高速な場合があります。

● 複雑: 複雑なデザインには積層造形 (3D プリンティング) が必要になる場合があります。

● さまざまな素材 (金属、プラスチック、木材) には特定の方法が必要です。薄いシートの場合は、レーザーまたはプラズマ切断を検討してください。厚い材料の場合は、フライス加工や旋削が必要になる場合があります。

● 互換性も重要です。一部の技術は、特定の材料でより効果的に機能します (アルミニウムの CNC フライス加工など)。

● 表面仕上げが重要です。レーザー彫刻により細かいディテールが得られ、サンドブラストによりテクスチャが作成されます。

● 複雑な形状には、3D プリンティングまたはワイヤ EDM (放電加工) が役立ちます。

● あなたの分野の専門家に相談してください。航空宇宙、自動車、医療機器などの業界では、ベスト プラクティスが確立されています。

● 展示会やワークショップに参加して、最先端の技術を学びましょう。

● 料金: 初期投資、運用コスト、メンテナンスを評価します。

● 時間: 生産リードタイムを考慮してください。ラピッドプロトタイピングにより時間を節約できる可能性があります。

● 品質: 精度と耐久性を優先します。

すべてに対応できる万能の解決策はないことを忘れないでください。独自のプロジェクト要件を評価し、長所と短所を比較検討し、情報に基づいた選択を行ってください。

人工知能 (AI) は、精度、効率、自動化を強化することで CNC 加工に革命をもたらしています。その方法は次のとおりです。

● AI を活用した設計と製造の最適化: AI テクノロジーは、アセンブリの関係を予測し、設計プロセスを合理化し、手動調整を最小限に抑えます。たとえば、Siemens Solid Edge 2024 は AI を使用してアセンブリ設計を最適化します。

● 機械学習とビッグデータ: CNC マシンは広範なデータセットを生成します。機械学習アルゴリズムをセンサー測定、動作パラメーター、計測データに適用することで、メーカーは機械加工プロセスを改良できます。これにより、スループットの向上、優れた品質、コストの削減が実現します。機械学習により、予知保全戦略や潜在的な機械故障の早期検出も可能になります。

● 非構造化データのディープラーニング: 非構造化データ (顧客の注文、図面、生産ログなど) から洞察を抽出すると、需要予測と生産計画の改善に役立ちます。

AI アルゴリズムは切断パスを最適化し、機械のメンテナンスを予測し、リアルタイムの調整を可能にします。これにより、無駄が削減され、生産時間が短縮され、コストが削減されます。 CNC 加工は、比類のない精度で複雑なカスタム プロジェクトに対応できるようになりました。

● スマート製造: 産業用モノのインターネット (IIoT) などのスマート製造テクノロジーの導入により、生産プロセス、サプライ チェーン、効率が再構築されます。

● モバイル アプリ: モバイル アプリ市場は成長を続けており、消費者支出とモバイル広告支出が増加しています。

● 教育と農業: 教育、農業、デジタル商取引および貿易分野で大規模な雇用の増加が見込まれています。

● 再設計されたサプライ チェーン: 新型コロナウイルス感染症のパンデミックの影響、サプライ チェーンの混乱、地政学リスクなどの世界的なメガトレンドに対応して、メーカーはサプライ チェーンを再考しています。

● テクノロジー主導の効率: テクノロジーは、製造サプライ チェーンの効率、回復力、イノベーションを推進する上で極めて重要であり続けます。

CNC 加工の世界では、フライス加工は多用途性、複雑な形状、高精度を提供します。複雑な形状や輪郭に対応し、±0.005 インチ (0.127 mm) 程度の公差を実現します。ただし、初期投資が高くなります。一方、ドリル加工は精密な穴加工に特化しています。さらに厳しい公差 (±0.002 インチまたは 0.05 mm) を実現し、一貫した穴のニーズに対してコスト効率が高くなります。 2 つのどちらを選択するかは、特定のプロジェクトの要件と長期的な目標によって異なります。

CNC フライス加工と CNC ドリリングはどちらも現代の製造において重要な役割を果たしています。今後を見据えると、AI、自動化、生成 AI などの新興テクノロジーが CNC 加工を形作り続けるでしょう。スマート ファクトリー、持続可能性、カスタマイズは、将来の製造プロセスにおいて重要な役割を果たすでしょう。