機械システムの汎用コンポーネントであるボール ベアリングは、可動部品間の摩擦を軽減し、よりスムーズな動作と効率の向上を可能にするという基本的な目的を果たします。これらの小さいながらも重要なコンポーネントには豊かな歴史があり、初歩的な設計から最新の機械を駆動する精密に設計されたソリューションまで進化してきました。

ボール ベアリングは 17 世紀に初めて開発され、大幅な進歩を遂げました。基本的な木製デザインから精巧に作られたスチールやセラミックのバリエーションに至るまで、その進化は工業化と技術革新の進歩を反映しています。

CNC マシニング センターでは、コンポーネントのスムーズで正確な動きを保証するためにボール ベアリングが不可欠です。摩擦と摩耗の低減は、これらの高精度機械の全体的な性能と精度に貢献します。ボール ベアリングの信頼性は、スピンドル アセンブリ、リニア モーション システム、ツール チェンジャのいずれにおいても、機械加工作業の品質に直接影響します。

ボールベアリングの重要性を理解する CNCマシニングセンター 機械のパフォーマンスと精度を向上させる上での役割を理解するには、これが不可欠です。セラミックボールベアリングとスチールボールベアリングの比較を深く掘り下げると、機械加工作業の効率と生産性を高める際のそれらの独特の特性と利点が明らかになるでしょう。

CNC 加工では精度が非常に重要です。厳しい公差で部品を一貫して製造することで、品質と機能が保証されます。 CNCフライス盤 コンピュータ制御の動きと高度な切断戦略により、比類のない精度を実現します。

さらに、ダウンタイムが重大な損失につながる可能性がある製造環境では、信頼性が非常に重要です。 CNC マシニング センターは、エラーや故障のリスクを最小限に抑える堅牢な構造と高度な自動化機能を備え、信頼性を重視して設計されています。

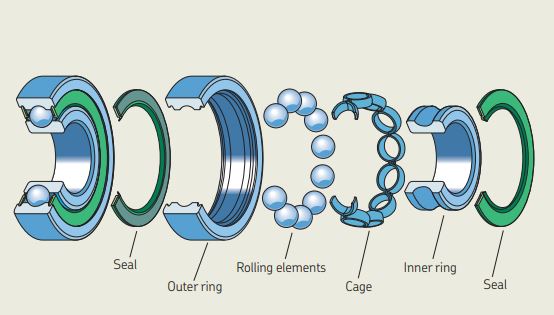

ボール ベアリングは CNC マシニング センターの重要なコンポーネントであり、機械の性能、精度、寿命に大きな影響を与える重要な機能を果たします。これらの機能には、摩擦の軽減、負荷のサポート、正確な動きの実現、加工プロセスの全体的な効率への貢献などが含まれます。

CNC マシニング センターのボール ベアリングの主な機能の 1 つは、可動コンポーネント間の摩擦を最小限に抑えることです。 CNC マシンは、スピンドル、親ネジ、リニア ガイドなどのさまざまなコンポーネントで構成されており、効率的に動作するにはスムーズで低摩擦の動きが必要です。ボール ベアリングは、機械の固定部分と可動部分の間に回転運動を提供することでこれを促進します。これは、滑り運動よりもはるかに効率的です。この摩擦の減少により、エネルギー損失が最小限に抑えられ、機械の効率が向上し、コンポーネントの摩耗が軽減され、機械の寿命が延びます。

CNC マシニング センターのボール ベアリングは、ラジアル荷重とアキシアル荷重の両方をサポートします。ラジアル荷重はシャフトに対して垂直な荷重ですが、アキシアル荷重は平行荷重です。ボール ベアリングは、スピンドル ベアリングやリード スクリュー サポートなど、さまざまなアセンブリでの負荷を管理するために CNC 機械で使用されます。可動部品のアライメントと安定性を維持し、正確で一貫した加工作業を保証するには、適切な荷重サポートが不可欠です。スチールボールベアリングは、高い耐荷重性で知られており、多くの場合、大きな力がかかる過酷な用途で好まれます。

CNC マシニング センターでは精度が最も重要であり、この精度を達成するにはボール ベアリングが不可欠です。直線運動システムでは、ボール ベアリングにより、スライドやキャリッジなどのコンポーネントのスムーズかつ正確な動きが促進されます。これらは、精密な線形位置決めを維持するのに役立ちます。これは、部品を厳しい公差で正確に加工するために重要です。スピンドルなどの回転運動システムでは、ボールベアリングによりスムーズで安定した回転が保証され、振動が低減され、加工面の品質が向上します。

スピンドルは CNC マシニング センターの重要なコンポーネントであり、切削工具を保持して回転させる役割を果たします。ボールベアリングは高速回転をサポートし、精度を維持するためにスピンドルアセンブリに広く使用されています。セラミックボールベアリングは、摩擦係数が低く、耐熱性に優れているため、高速スピンドル用途でよく使用されます。これらのベアリングは、より高い回転速度を達成し、発熱を低減し、厳しい公差を維持するのに役立ち、その結果、表面仕上げが向上し、加工精度が向上します。

ボール ベアリングは、摩擦を最小限に抑え、負荷をサポートし、正確な動きを可能にすることで、CNC マシニング センターの全体的な効率と生産性を向上させます。スムーズで信頼性の高い動作により、機械のダウンタイムとメンテナンスの要件が軽減され、より長時間の連続運転とより高いスループットが可能になります。ボールベアリングによって精度が向上したことで、一貫した生産品質が確保され、やり直しの必要性が減り、全体的な製造効率が向上しました。

温度変動は加工精度に影響を与えるため、熱安定性も CNC マシニング センターの重要な側面です。特にセラミックボールベアリングは、温度変化による膨張・収縮が少なく、熱安定性に優れています。この特性は、高温環境でも狭いクリアランスと一貫した性能を維持するのに役立ちます。これは、長時間の加工作業中に精度を維持するために重要です。

振動や騒音は、加工部品の品質や作業環境に悪影響を及ぼす可能性があります。ボールベアリングはスムーズで安定した動きを提供することで、これらの問題を軽減します。この振動と騒音の低減により、最終製品の品質が向上し、オペレータの快適性と安全性が向上します。

セラミックボールベアリングはベアリング技術の大幅な進歩を表しており、従来のスチールボールベアリングに比べてさまざまな利点を提供します。これらのベアリングは、窒化ケイ素 (Si3N4) やジルコニア (ZrO2) などのセラミック材料を使用して設計されており、優れた硬度、低密度、高温耐性を示します。

セラミックボールベアリングは主に精製セラミック材料で作られており、最も一般的に使用されるのは窒化ケイ素とジルコニアです。窒化ケイ素は、その卓越した硬度、低密度、優れた熱安定性で高く評価されており、高速および高温の用途に最適です。一方、ジルコニアは高い強度と靭性を備えているため、機械的衝撃や衝撃を伴う用途に適しています。

セラミック ボール ベアリングの構築には、いくつかの特殊な手順が含まれます。

セラミック粉末は、シリコン、窒素、酸化ジルコニウムなどの原料を組み合わせ、細かく粉砕して調製されます。これにより、最終製品の均一性と純度が保証されます。

次に、セラミック粉末は静水圧プレスまたは射出成形技術を使用してボールブランクに成形されます。このステップでは、ベアリング ボールの初期サイズと形状が決定されます。

成形されたブランクは高温で焼結され、必要な硬度と密度が得られます。焼結中、セラミック粒子は融点直下まで加熱され、粒子が融合して固体の緻密な構造を形成します。

スチールボールベアリングと同様に、セラミックボールは精密研磨を経て、必要なサイズと球形を実現します。このステップにより、最終製品の厳しい公差と均一性が保証されます。

セラミック ボールはその後、表面仕上げが高くなるまで研磨され、摩擦がさらに軽減され、使用中のスムーズな動作が保証されます。

最後に、セラミック ボールは、用途の要件に応じてスチールまたはセラミック製のレースに組み立てられます。組み立てプロセスでは、ベアリング アセンブリ内のベアリング ボールの適切な位置合わせと間隔が確保されます。

セラミックボールベアリングは、さまざまな用途に望ましいいくつかの重要な特性と特性を備えています。

窒化ケイ素やジルコニアなどのセラミック材料は硬く、鋼に比べて耐摩耗性や耐変形性に優れています。

セラミックベアリングは密度が低いためスチールベアリングよりも軽く、ベアリングアセンブリの全体重量が軽減され、高速用途での効率の向上に貢献します。

セラミック材料は優れた熱安定性を備えているため、セラミック ボール ベアリングは、性能が大幅に低下したり損失したりすることなく、より高い動作温度に耐えることができます。

セラミックボールベアリングは通常、スチールボールベアリングよりも低い摩擦係数を示します。これにより、特に摩擦が性能に大きな影響を与える可能性がある高速用途において、エネルギー損失が低減され、動作がよりスムーズになります。

セラミックボールベアリングには、従来のスチールボールベアリングに比べて、次のようないくつかの利点があります。

セラミック材料の優れた硬度と低摩擦により、要求の厳しい用途における性能、信頼性、寿命が向上します。

セラミックボールベアリングはスチールベアリングよりも摩耗率が低いため、メンテナンスの必要性が軽減され、耐用年数が長くなります。

セラミックボールベアリングは、低摩擦、高硬度、耐熱性の組み合わせにより、重要な精度と耐久性を備えた高速用途に最適です。

セラミック材料は本来、腐食や化学的攻撃に対して耐性があるため、セラミックボールベアリングは湿気、化学物質、または研磨性汚染物質にさらされる可能性がある過酷な環境での使用に適しています。

スチールボールベアリングは機械システムの主力製品であり、幅広い用途で信頼性が高く効率的な動作伝達を実現します。これらのベアリングは、ステンレス鋼やクロム鋼などの高級合金鋼で製造されており、耐久性、耐荷重能力、コスト効率が高く評価されています。

スチールボールベアリングは主に高品質の合金鋼で作られており、ステンレス鋼とクロム鋼が最も一般的に使用されています。ステンレス鋼のボールベアリングは耐食性の点で好まれており、湿気の多い環境や化学的に攻撃的な環境での使用に適しています。一方、クロム鋼ボールベアリングはその硬度と高い耐荷重で知られており、強度と耐久性が最重要視されるヘビーデューティ用途に最適です。

スチールボールベアリングの製造には、いくつかの正確な手順が含まれます。

高品質の鋼線は一連のパスを経て引き抜かれ、ベアリング ボールに必要な直径が得られます。この最初のステップにより、ボールのサイズと形状の均一性と一貫性が保証されます。

鋼線を細かく切断し、冷間圧造により粗いボール状に成形します。これには、ワイヤ片を金型内で圧縮して最初のボール形状を作成することが含まれます。

粗いボール形状は熱処理を経て鋼を硬化させ、負荷時の耐久性と性能を向上させます。熱処理では、ボールを正確な温度まで加熱し、その後急速に冷却して、目的の硬度と微細構造を実現します。

硬化されたボールは研磨され、高品質のボールベアリングに必要な正確なサイズと球面形状が得られます。この研削プロセスにより、厳しい公差と滑らかな表面仕上げが保証され、動作中の摩擦が最小限に抑えられます。

最終研磨ステップでは、ボールにラッピングが施され、非常に滑らかな表面仕上げが実現され、摩擦がさらに低減され、使用中のスムーズな動作が保証されます。

最後に、完成したボールは保持器とともにレース (ベアリングの内輪と外輪) に組み立てられ、ボールの間隔が均等に保たれます。組み立てプロセスでは、ベアリング コンポーネントの適切な位置合わせと間隔が保証され、最適なパフォーマンスが得られます。

スチールボールベアリングは、さまざまな用途に適したいくつかの重要な特性と特性を備えています。

ボールベアリングに使用される合金鋼は、その卓越した硬度でよく知られており、重荷重や過酷な動作条件下でも優れた耐摩耗性と変形耐性を発揮します。

スチールボールベアリングは耐荷重能力が高く、変形や破損を起こすことなく重い荷重を支え、大きな力に耐えることができます。

ステンレス鋼ボールベアリングは優れた耐食性を備えているため、湿気、化学物質、または腐食環境への曝露が懸念される用途に適しています。

鋼球軸受は産業機械や自動車部品から家電、家電に至るまでさまざまな用途に使用されています。

スチールボールベアリングには、他のタイプのベアリングに比べて、次のようないくつかの利点があります。

スチールボールベアリングはセラミックやその他の特殊ベアリングに比べてコスト効率が高いため、さまざまな用途に人気があります。

スチールボールベアリングの高い耐荷重能力により、変形したり破損したりすることなく重い荷重を支え、大きな力に耐えることができます。

スチールボールベアリングにはさまざまな鋼合金があり、それぞれが特定の特性と利点を備えているため、メーカーはアプリケーション要件に最適な材料を選択できます。

スチールボールベアリングには、さまざまな業界や用途で信頼性と性能が証明されている長い歴史があります。耐久性と堅牢性により、重要な機械システムにとって信頼できる選択肢となります。

CNC マシニング センターのパフォーマンスに関しては、セラミック ボール ベアリングとスチール ボール ベアリングのどちらを選択するかが、機械の効率、精度、信頼性に大きな影響を与える可能性があります。

セラミックボールベアリングには、次のようないくつかの性能上の利点があります。

セラミック材料はスチールよりも摩擦係数が低いため、動作がスムーズになり、エネルギー消費が削減されます。

セラミックベアリングは、大きな劣化を起こすことなく高温の動作温度に耐えることができるため、高速および高温の用途に最適です。

セラミック材料の優れた硬度により摩耗率が低下し、ベアリングの寿命が長くなり、メンテナンスの必要性が軽減されます。

スチールボールベアリングは、次のような信頼性の高い性能特性も提供します。

スチールベアリングには、さまざまな業界や用途で信頼性と性能が証明されている長い歴史があります。

スチールボールベアリングは耐荷重能力が高く、頑丈なサポートを提供するため、過酷な用途に最適です。

スチールボールベアリングはセラミックベアリングに比べてコスト効率が高いため、さまざまな用途に人気があります。

特性 | セラミックボールベアリング | スチールボールベアリング |

摩擦係数 | 低い摩擦係数 (通常 0.001 ~ 0.002) | より高い摩擦係数 (通常 0.0015 ~ 0.003) |

耐熱性 | 耐熱性に優れ、800℃まで耐えられます。 | 耐熱性に優れ、300℃まで耐えられます。 |

耐摩耗性 | 優れた耐摩耗性、低い摩耗率 | 耐摩耗性に優れ、セラミックに比べて摩耗率が高い |

重さ | 軽量 (スチールベアリングより最大 40% 軽量) | 鋼材の密度が高いため重くなる |

最大速度 | 摩擦と熱膨張の低減による高速化 | 高速は達成可能ですが、セラミックよりも低速です |

潤滑要件 | 潤滑要件が低く、最小限の潤滑で動作可能 | より高い潤滑要件、頻繁な潤滑が必要 |

初期費用 | 初期費用が高い | 初期費用の削減 |

総所有コスト | メンテナンスの削減と寿命の長さによる総コストの削減 | メンテナンスの頻度が高くなるため、総コストが高くなる可能性がある |

環境への影響 | 長寿命で交換頻度が少ないため、影響が軽減されます。 | 中程度の影響、より頻繁な交換とメンテナンス |

今後の展望としては、CNC マシニング センター用のボール ベアリングの将来の傾向と革新により、機械の性能と効率に革命が起きると考えられます。重要な傾向の 1 つは、硬度の向上、熱安定性の向上、摩擦係数の低減などの特性を強化した先進的なセラミック材料の継続的な開発です。これらの革新により、セラミックボールベアリングはさらに高い温度と動作速度に耐えることができ、機械の信頼性と寿命が向上します。

積層造形やナノテクノロジーなどの製造方法の進歩により、より正確で複雑なボール ベアリング設計の生産が推進されています。これにより、特定の CNC 加工アプリケーションに合わせてカスタマイズされたベアリング ソリューションが可能になり、パフォーマンスが最適化され、メンテナンス要件が軽減されます。

CNC マシニング センターでセラミック ボール ベアリングとスチール ボール ベアリングのどちらを選択するかは、機械のパフォーマンスと生産性に直接影響する重要な決定です。セラミックベアリングは摩擦が低く、耐熱性が高く、摩耗が少ないのに対し、スチールベアリングは実証済みの信頼性、高い耐荷重性、コスト効率を提供します。メーカーは、適切な軸受タイプを選択する際に、特定の用途要件、動作条件、予算の制約を慎重に考慮する必要があります。情報に基づいた意思決定を行うことで、メーカーは CNC 加工プロセスを最適化し、効率を高め、作業の精度を向上させることができます。