として CNC加工メーカー, 優れた部品を製造する上での精度の重要性を認識しています。 CNC 加工の成功の基礎は精度であり、これを達成するには高品質の検査技術が必要です。

次に、CNC 検査装置が重要な理由、利用可能な種類、選択方法、応用テクニック、メンテナンスの側面など、CNC 検査装置の包括的な世界を紹介します。この記事を読み終えるまでに、CNC 加工の精度を確保するために検査装置を適用する方法を理解できるようになります。

の場合 CNC加工、精度の点で誤差が許される余地はありません。最終段階では製造時の精度を高め、最終的に高品質の製品を生み出します。概要を示した目的が成功するかどうかは、機械加工部品の品質を安定させ、性能を向上させるために CNC 検査装置を使用するかどうかにかかっています。

機械の精度に関しては、機械加工されたコンポーネントの品質が最終的に決まります。指定された寸法からのわずかな逸脱でも、規定のパラメータを満たさない規格外の製品が生じる可能性があります。 CNC 検査装置を使用することで、製造業者はすべての部品が品質規定を満たしていることを確認できるため、製品全体の品質と信頼性が向上します。

CNC 機械加工の世界では、厳しい公差が例外ではなく規則になっています。コンポーネントに必要な非常に特殊なニーズを満たすためには、厳しい公差を満たす必要があります。 CNC 検査装置を使用して、すべての部品の寸法、形状、その他の機能が許容範囲内で適切であることを確認します。

さらに、必要な表面仕上げを実現することも、CNC 加工の重要な側面です。定盤やレーザースキャンアームなどの検査装置を使用することで、メーカーは機械加工部品の実際の表面品質をチェックし、必要な仕上げの達成を妨げるあらゆる偏差を検出することができます。

生産にCNC検査装置を組み込むことで生産効率が向上します。寸法と特徴を検証することで、やり直しの可能性がなくなり、生産が拒否されるため、プロセス全体が効率化されました。

その 1 つは信頼性であり、物事が成功するかどうかを決定する要素です。コンポーネントの信頼性は、コンポーネントがどれだけ正確に製造されるかによって決まります。個々の部品はCNC検査装置を使用して検査され、規格に適合していることが確認され、お客様に信頼される信頼性の高い製品を提供します。

ここで重要なのは、設計要件と実際に調達された部品を結び付ける CNC 検査装置です。このプロセスの主な機能は、開発された部品が予想される寸法、公差、仕上げ面を確実に満たすことです。この認証プロセスにより、製造されたすべての部品が基準を満たしていることが保証され、CNC 加工の成功が保証されます。

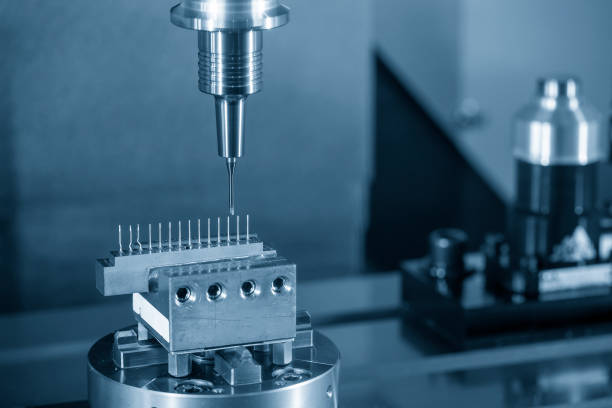

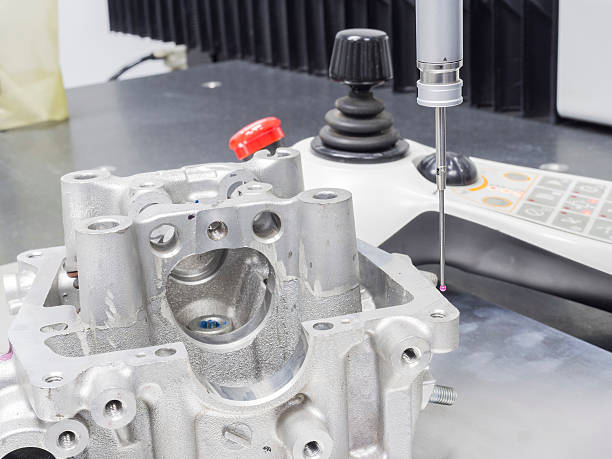

これらの多用途で正確な CMM の使用は、CNC 加工業界では一般的です。彼らは、解釈と検証のための正確な寸法図を提供するコンポーネントの物理的な幾何学的パラメータを確認するプローブ システムに依存しています。 CMM は複雑な形状の検査を行うことができ、多くの場合、重要な寸法の検査も行うことができます。

部品の検査は、単に御影石板と呼ばれる定盤を基準にして行われます。平面は、機械加工部品の平面度、真直度、平行度を評価するための平面測定面として機能します。定盤は、製品を顧客に販売する前に品質管理測定を行うために不可欠です。

レーザー スキャニング アームは、部品の 3D 形状を測定し、完全な評価を保証するために最新のレーザー手法を採用しています。これらは、機械加工部品の自由曲面や複雑な形状の正確性と表面品質をチェックするのに特に適しています。

Go/No-Go ゲージは、特定の部品がどの程度優れているかを迅速に確認できる、シンプルですが効率的な検証機器です。ただし、これらのゲージは部品が仕様内であるかどうかを示し、製造されたコンポーネントの品質を判断するための迅速な決定に役立ちます。

マイクロメータは、直径、深さ、厚さなどの機械の機能要素の寸法を指定できる高精度の測定器です。これらは高い精度を提供し、正確な見積もりを行って状況を確認することができます。部品が要件に準拠していること。

ノギスは、機械加工部品の外側と内側を測定するためによく使用される、非常に人気のある便利な測定ツールです。これらは、検査プロセス中にコンポーネントの寸法精度を評価するための迅速かつ正確な測定を提供するために不可欠です。

エアゲージは圧縮空気を使用して、直径、テーパー、溝などのコンポーネントのさまざまな寸法を確認します。感度が高く、狭い公差内でコンポーネントを検査して測定の精度と信頼性を保証するために使用できます。

適切な CNC 検査装置を選択することで、生産業務の品質、有効性、信頼性が決まる可能性があります。したがって、運用ニーズとビジネス目標に最適なものを確実に選択するには、多くの変数を評価する必要があります。

CNC 検査装置を選択するには、部品の特徴の複雑さと必要な公差を考慮する必要があります。さまざまなコンポーネントの形状、表面仕上げ、寸法は異なるため、各コンポーネントには特定のテスト能力が必要です。したがって、ビジネスで扱う部品の幅広い特性と公差を評価し、これらのパラメータを適切に分析できる適切な測定機器を選択することが不可欠です。 CNC 検査装置は、多くのデータ ポイントを詳細に測定し、設計仕様からの逸脱を特定できなければなりません。

生産量とビジネス運営のダイナミクスによって、どのタイプの CNC 検査テクノロジーを購入するかが決まります。大量生産では、測定を迅速かつ効率的に行う必要があるため、検査装置も同様に高速に動作する必要があります。対照的に、大量生産または標準部品を使用する企業は、メンテナンスの簡素化とさまざまな製品バリエーションに対する多用途性を考慮して設計された検査装置を好む場合があります。検査テクノロジーは生産の特定の要件に応じてカスタマイズする必要があり、全体の効率を最大化しながら可能な限り中断できるように、進行中のワークフローに慎重に統合する必要があります。

CNC 検査装置の購入は決して安くはありません。初期の取得コストと比較して、長期的な ROI を検討する必要があります。総所有コストを計算する際には、初期価格だけでなく、メンテナンス、トレーニング、および潜在的なアップグレードも考慮することが重要です。そのために、企業は広範な費用対効果分析を実施して、品質レベルの向上、スクラップの削減、生産性の向上など、検査装置から得られる価値を確立する必要があります。さらに、利用できる信用源とベンダーとの関係を考慮することは、CNC 検査装置への予算配分を最大化するのに役立ちます。

CNC 検査装置を使用するオペレーターの能力は、CNC 検査装置の性能と有効性に大きな影響を与えます。選択される機器はオペレーターのスキルに適合し、シンプルなインターフェースと簡単に理解できるコントロールを備えている必要があります。さらに、オペレータに検査機器の使用を向上させる最適な方法に関する徹底的なトレーニングを提供することで、高品質の結果が保証されます。適切なトレーニングにより効率が向上し、エラーややり直しの数が減り、コストが削減され、品質が向上します。

企業が継続的な増加を目指す場合、CNC 検査装置の拡張性を評価する必要があります。選択された機器は、変化する生産要件に対応し、製品の流れを追加し、効果的な検査のために最新のテクノロジーを組み込む必要があります。スケーラビリティには、長期的な関連性と価値を保護するために、ビジネスの成長に応じて、より多くの機能やモジュールを備えた機器の更新が必要になります。スケーラビリティを考慮し、将来のニーズを予測することで、企業は事前に計画を立て、開発の目標と方向性に基づいて戦略的なビジネス上の意思決定を行うことができます。

継続的な稼働と生産性の向上には、CNC 検査装置が一般的な製造システムにうまく適合することが不可欠です。企業は、検査テクノロジーがすべての生産ツール、データ システム、自動化オプションと連携できるかどうかを確認する必要があります。統合された製造エコシステムを構築するには、プロセス全体での相互運用性と検査結果の共有が必要であり、これにより業務全体の改善が促進されます。さらに、CAD/CAM ソフトウェアやデジタル品質管理などの補完的なテクノロジーを統合することで、社内の部門間の互換性が向上します。製造業。

メンテナンスは、持続的な最高のパフォーマンスと CNC 検査装置の信頼できる機能を維持するために必要であり、迅速な応答技術サポートを保証する必要があります。機器サプライヤーは、予防保守プログラムやスペアパーツの入手可能性などの自社のサービスを評価する必要があります。堅牢なサポート インフラストラクチャによりダウンタイムは最小限に抑えられ、機器に関連する問題は即座に解決されるため、生産業務の継続性が保証されます。また、予知保全技術や状態監視システムの活用により、検査装置の信頼性や寿命が向上し、最終的には装置全体の運用コストが低減され、運用面での高いパフォーマンスが実現されます。

ただし、適切な CNC テスト ツールを入手することは、この技術を確実に成功させるための一部にすぎません。このホワイトペーパーでは、CNC 検査装置を賢く活用することで、製造における精度と精度がどのように向上するかについて詳しく説明します。

CNC 検査装置の操作に関する詳細かつ徹底的な SOP を作成することで、反復不可能な読み取りを防ぐことができます。オペレータは、検査方法、測定方法、校正手順、結果の記録方法などを定めたSOPSに従います。

したがって、検査装置が定期的に校正および検証されている場合にのみ、正確な測定を保証できます。定期的な校正スケジュールとその厳格な遵守により、検査の精度と信頼性が確保され、測定結果の信頼性が高まります。

検査ツールを操作するオペレーターには十分な訓練を受けることをお勧めします。これには、必要な技術スキルと情報を提供することが必要であり、これにより精度が向上し、高品質で細心の注意を払った生産プロセスの文化を推進することができます。

構成コンポーネントの品質と適合性を知る方法の 1 つは、CNC 検査ツールの生データを分析することです。これにより、工場は品質を向上させるためにプロセス強化の方法を評価し、測定データを分析および解釈する機能を使用して修正措置を開始することができます。

継続的な改善の文化を発展させなければ、このような高い歩留まりを達成しても意味がないと言っても過言ではありません。効果的な測定手段の追求、検査内のワークフローの改善、検査データの適用により、製品の品質とプロセスの効率が継続的に向上します。

したがって、CNC 検査装置が予想される寿命まで効果的に機能するには、継続的な修理が必須の要件となります。校正装置が適切に維持されていることを確認できないと、精度レベルの低下、操作エラー、および高額な修理費用による追加費用が発生する可能性があります。最高のパフォーマンスと信頼性を実現するために、CNC 検査装置のメンテナンスを行います。

検査装置の精度と機能を維持するには、検査装置をゴミや塵のない清潔な状態に保つことが必要です。適切なツールと方法を使用して定期的に洗浄し、保護カバーと筐体を使用することで、検査ツールの敏感なコンポーネントを確実に保護できます。

可動部品、スライド、リニアガイドを含むコンポーネントの潤滑は、CNC が適切に動作する状態に保つために不可欠です。メーカーが推奨する定期的な潤滑、コンポーネントの表面の磨耗の検査、およびスムーズな動作により、機械の寿命が長くなります。

検査装置は正確な測定を行うために、安定した穏やかな雰囲気を必要とします。デバイスの精度を損なう可能性のある環境側面の中でも特に、非常に高温、中程度、低温、および湿度にツールをさらさないことが重要です。

予期せぬ故障やパフォーマンスの低下という点で予期せぬ事態が発生しないように、定期的な定期検査を組み込んだ効果的なスケジュールを確立する必要があります。摩耗、損傷、校正ドリフトを定期的に監視することで、機器の耐用年数が延長され、ダウンタイムが削減されます。

新しい機能、バグ修正、効率向上のメリットを得るには、CNC 検査装置のファームウェアとソフトウェアを常に最新の状態に保つことが重要です。アップデートの定期的なチェックが実行され、その後、制御された実装が行われるため、機器は常に最先端の状態にあります。

ただし、機械加工要素の品質と信頼性だけでなく、精度のツールとして CNC 検査装置を使用することは、重要なポイントの 1 つです。そのため、メーカーは、CNC 加工における精度の重要性、検査装置がどのように役立つのか、さまざまな種類の検査装置と選択基準を理解する必要があります。

これは、CNC 検査装置の使用法とメンテナンスのベスト プラクティスの詳細な概要を提供し、CNC 加工で最高レベルの精度を達成するための道を開きます。メーカーは最新の検査装置を使用して CNC 加工レベルを向上させる必要があります。

CNC 試験機器に関するこの広範なガイドを楽しんでいただければ幸いです。 CNC 検査装置とそれが製造プロセスをどのように強化できるかについて詳しく知りたい場合は、追加情報についてお問い合わせください。