•CNCクーラント 冷却、潤滑、残留物を洗い流すことで機械のパフォーマンスを最適化します。

•冷却システムは単一または集中型にすることができます。単一のシステムは 1 台のマシンを支援し、中央システムは複数のデバイスに対応します。

•クーラントは加工エリアに送られ、そこでパイプが循環を助け、制御バルブが流量を調整します。

●クーラントは合成油、半合成油、可溶性油、ストレート油の4種類があります。

●泡立ち、悪臭、汚れを防ぐためにはクーラントの濃度が重要です。手用屈折計を使用して濃度を定期的にチェックしてください。

●クーラントは空気、ミスト、洪水、または高圧で供給できます。

•機械の寿命を確保するために、メーカーの推奨に従い、定期的に検査してください。

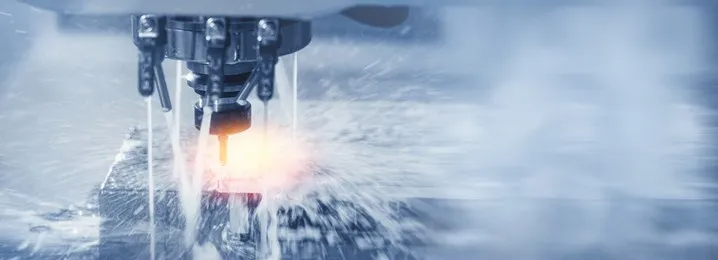

クーラントは、プラスチック、金属、高密度プラスチックなどの材料を正確かつ効率的に切断するために、CNC (コンピューター数値制御) 加工や切削液に使用されます。

「冷却剤」と「潤滑剤」という用語はよく混同されます。ただし、すべてのクーラントが潤滑剤として機能できるわけではなく、特別に設計された一部のクーラントも潤滑機能を果たし、機械の寿命を延ばすことができることに注意することが重要です。

ために CNCマシン、冷却剤には次の 3 つの目的があります。

•冷却

・潤滑

・残留物のフラッシング

クーラントは、工具の性能を最適化し、寿命を延ばすために非常に重要です。これらは、加工プロセス中に以下の要素を最適化することでその役割を果たします。

●放熱:加工工程中にワークや切削工具に熱が発生しますが、クーラントは加工中に発生した熱を放散します。

•表面仕上げの向上: クーラントはワークピースから破片や汚染物質を除去し、機械加工部品の仕上げ面を向上させることが知られています。

• 切りくず排出: 作業領域から残りの切りくずや研磨材をすべて洗い流すことにより、最適な加工を保証します。

●潤滑と工具寿命の延長:クーラントは潤滑を提供することで工具間の摩擦を軽減し、工具の寿命を延ばします。

•腐食に対する保護: 冷却液には腐食防止剤が含まれている場合があるため、冷却液は機械部品や作業対象の材料を腐食から保護します。腐食防止剤が限られている場合は、冷却剤に添加剤を加えて効率を高めることができます。

•工具温度を制御: 非常に低い切削速度で作業している場合、冷却剤は工具の温度を上げてバランスをとります。または、機械が高速で切断している場合は、熱による損傷を防ぐために値を小さくします。

冷却システムは、流体を機械とワークピースに適用するために CNC 機械に取り付けられた別個のシステムです。システムは単一または集中型にすることができ、1 つのシステムが 1 台のマシンのみに冷却と潤滑を提供するか、集中管理冷却システムが複数のデバイスに同時にサービスを提供します。

それらのメカニズムの唯一の違いは、1 つのシステムに含まれるパイプが 1 つだけであることです。対照的に、中央冷却システムは複数の機械に流体を供給する必要があるため、多くの分配管と制御バルブで構成されます。

の主なメカニズム CNC冷却システム 目的を達成するために、加工領域へのクーラントの循環と供給が含まれます。通常、冷却液リザーバー、ポンプ、フィルター、パイプ、ノズル、制御バルブで構成されます。

•まず、加工中にポンプがリザーバーから作業領域全体に冷却剤混合物を循環させます。

●クーラントフィルターは、作業エリアから切りくずや粒子を洗い流すのに役立ちます。

●パイプは機械からの流体の循環を助け、冷却効果をもたらします。

●材料を切断する箇所にノズルを配置しています。流体はノズルからワークピースに流れ、潤滑と冷却の効果があります。

•最後に、制御バルブは冷却液の流れを調整するのに役立ちます。

•クーラントは機械の底部にあるサンプに集まります。

•クーラントはサンプからポンプで汲み上げられ、作業エリアに再循環されます。

冷却剤はさまざまな組成であり、使用する機械に応じて異なる働きをします。 CNC 工作機械は通常、次の 4 種類のクーラントのいずれかを使用します。

これらは、鉱物油や石油油を含まない、有機および無機化合物を含む水ベースのクーラントです。つまり、合成油は合成油、添加剤、水の混合物です。これらは、高い冷却能力、腐食防止、潤滑性、メンテナンスのしやすさを考慮して設計されています。これらは濃縮物として入手でき、水と混合して金属加工液を作成できます。

それらはさらに、複雑な合成物、単純な合成物、乳化可能な合成物として分類されます。単純な濃縮物は軽度の粉砕作業に最適ですが、複雑な合成物は中程度から重度の作業に最適です。乳化性合成樹脂は不透明または半透明で、高温の合金に対応できます。

●泡立ちがなく長寿命で、他の金属加工液に比べて安定しています。

•初期コストは高いですが、消費量が少なく効率が向上するため、それは補われます。

•高温および高速の金属加工には、主に合成流体が適しています。

●微生物の制御力が優れており、腐敗に強いです。

●クーラントは不燃性で耐食性に優れています。

•中程度から高度の撹拌シナリオでは細かいミストが発生する可能性があります。

●潤滑油により冷却液が汚染される場合がありますので、十分な検査が必要です。

これらの流体には石油が 2% ~ 30% 含まれています。これらは、水に溶解できるいくつかの鉱物油と化合物の混合物であり、可溶性油と合成流体の両方の特性を備えているため、CNC 機械でクリーンで効果的な加工作業を実現するための実用的で効率的なオプションとなっています。

乳化剤が多く含まれており、小さな油滴を浮遊させるのに役立ちます。また、屈折した流体光も減少します。わずかに曇りのある透明から半透明で、熱感受性が高くなります。油の分子が切削工具の周りに集まり、溶液が冷えると再分散するため、潤滑効果が優れています。

●水溶性オイルに比べてメンテナンスが簡単です。

●中程度から重負荷の作業に適した潤滑剤です。

●オイルミストや煙の発生が少なく、腐敗を抑制します。

●濡れ特性が優れているため、送り速度が速くなり、高速での切削が可能になります。

●粘度が低いため、沈降性が良く、効率的な洗浄が可能です。

•硬水は安定性に影響を与え、スカムの形成につながる可能性があります。

●洗浄添加剤の配合により、他のタイプに比べ泡立ちが良くなります。

可溶性オイルは汎用機械加工に使用され、60 ~ 90% の鉱油を水に混合して作られる最も一般的なクーラントです。また、溶液の混合を維持するために乳化剤が添加されます。そのため、乳化性油または水溶性油とも呼ばれます。

油は混合時に分散し、「水中油」エマルジョンを形成します。加工中に油がワークピースに付着し、乳化剤が光を屈折させます。流動的な乳白色で不透明な外観になります。

●油と水の混合により冷却能力が向上し、潤滑効果も優れています。

●クーラントは軽~中量作業の範囲に適しています。

●塩素、硫黄、リンの添加剤により潤滑性が向上します。

●工作機械部品に保護油膜が残り、ワークの洗浄が困難になります。

●水分が存在すると、錆び、浮遊油による汚染、細菌の繁殖が起こりやすくなります。

●メンテナンス費用が高くつき、ミストにより危険な作業環境が生じる可能性があります。

ストレートオイルは水をベースにしていません。石油や鉱物油なので、希釈せずにそのまま使用します。これらは、重負荷の機械加工用途や、ステンレス鋼やチタンなどの高い潤滑性が必要な材料に特に適しています。ただし、ストレート オイルは定期的なメンテナンスが必要であり、他のクーラント オプションよりも多くのオイル ミストや残留物が発生する可能性があります。

添加剤 (鉄および非鉄金属には不要) や湿潤剤が含まれる場合があります。湿潤剤には、過酷な用途向けに極圧添加剤 (硫黄と塩素) および 20% の脂肪油が含まれています。それらは湿潤性を改善します。オイルは切削工具、金属微粉、ワークピースを適切にコーティングできます。

強化された潤滑、金属微粉の管理、および重機械加工における微細な溶接保護が行われます。極端な条件下での耐溶着性を高めるために、硫化脂肪油と塩素が 20% を超える場合があります。

●ストレートオイルが切削工具とワーク間のクッション効果を発揮します。高品質の仕上げと低速でのクリアランスの少ない作業に最適です。

●工具寿命が向上し、ブローチ加工、タッピング、クラッシュ研削加工、深穴加工、超硬合金(超合金、ステンレス鋼など)の切削加工に最適です。

●潤滑性が高いため、ホーニング加工に最適です。

●サンプの寿命が延長され、防錆効果があり、メンテナンスが容易です。

•腐敗を防ぎます。細菌は油が汚染されている場合にのみ繁殖します。

●ストレートオイルは放熱性が悪く、火災の危険があります。

•それらからのミストや煙は、シールドや通気システムが不十分な場合、危険な作業環境を引き起こします。

●低速運転に限定され、ワーク上の油膜の掃除が困難です。

●粘度の高い流体はワークに付着するため、クーラントの損失が大きくなります。より良い結果を得るには、低粘度のオイルを選択してください。

CNC 加工の最適なパフォーマンスを維持するには、クーラントの正しい濃度が不可欠です。ほとんどのメーカーが好むのは、ヤンセン 冷却剤の種類と量に関する詳細な説明がすでに提供されています。これらの割合に従い、混合には脱イオン水を使用してください。スチールやアルミニウムなどの金属の腐食を防ぎます。 冷却剤の濃度が高いと、次のような問題が発生する可能性があります。

•発泡:作業を妨げ、工具寿命と効率を低下させます。

•無駄:過剰なクーラントが無駄になり、コスト増加につながります。

•潤滑量が少ない:量が増えると潤滑効果が低下し、摩擦の変化や機械の損傷が大きくなります。

•悪臭:クーラントの不安定性によりバクテリアが発生する可能性があり、機械の停止後に悪臭が発生します。

•汚れ: 濃縮クーラントは機械の外観に影響を与え、表面に損傷を与える可能性があります。

•残留物の形成: 過剰なクーラントは残留物を残し、工具の寿命と加工品質に悪影響を与える可能性があります。

•皮膚刺激性: 高濃度は通常有毒であり、人間の皮膚に接触すると刺激を与えます。

オペレーターは濃度を毎日チェックし、適切なレベルを維持する必要があります。

•手動屈折計は、CNC 加工クーラントの屈折率と切削液の濃度をチェックするのに役立ちます。制御を維持するには、さまざまな冷却剤をチェックする間にそれらを拭いてください。

飛沫、蒸発、ミストにより、クーラント濃度が 20% 変化する可能性があります。レベルの毎日のログを維持すると、毎日の違いや変化に気づくことができます。適切な量を使用すると、加工効率が向上し、クーラントの寿命を延ばすことができます。

機械クーラント濃度チャート

材料

フライス加工 | タッピング | 旋回 | 掘削 | 真鍮 |

96%が水分を含む可溶性オイル | ラード油と鉱物油を 10 ~ 20% 混合して使用します。 | 脂肪分10%のミネラルオイルを使用 | 可溶性オイルの使用 | 合金鋼 |

ラード油10%、鉱物油90%を使用 | ラード油30%、鉱物油70%を使用 | 25% 硫黄基油と 75% 鉱物油を使用 | 可溶性オイルの使用 | アルミニウム |

96%水(可溶性油)または鉱物油 | 硫黄系油を25%配合し、鉱物油と混合 | 可溶性油または脂肪分10%の鉱物油を使用してください。 | 70~90%の水分を含む可溶性オイル | ブロンズ |

可溶性オイルの使用 | ラード30%+ミネラルオイル | 可溶性オイルの使用 | 可溶性オイルの使用 | 銅 |

可溶性オイルの使用 | 可溶性オイルの使用 | 可溶性オイルの使用 | 可溶性オイルの使用 | 鋳鉄 |

ドライ | ラード油25%と鉱物油80%を使用 | ドライ | ドライ | 可鍛鉄 |

可溶性オイルの使用 | 可溶性オイルの使用 | 可溶性オイルの使用 | 可溶性オイルの使用 | 低炭素鋼および工具鋼 |

可溶性オイルの使用 | 25-40% ラード油とミネラルオイル | 25% ラード油と 75% 鉱物油 | 可溶性オイルの使用 | クーラント供給の種類 |

●空気:空気は浄化と冷却に使用されますが、潤滑は行いません。直接冷却が熱衝撃を引き起こす可能性があるプラスチックなどの傷つきやすい素材に最適です。

●ミスト:高速作業に利用されるミストシステムは、噴霧化されたクーラントを霧またはミストとしてワークピース上に放出することにより、優れた潤滑を提供します。圧力は適切であり、工具にストレスがかかる可能性はありません。

•フラッド:加工中、フラッドシステムはワークピースと機械表面に大量のクーラントを注ぎ、破片を効果的に管理します。

•高圧: ジェットクーラントシステムは、クーラントまたは切削液を高圧で放出するように設計されています。次に、それを刃先に向けて潤滑と冷却の効率を高めます。 1000 psi を超える圧力は、排気と切りくずの除去に役立ちます。即時冷却には適していますが、場合によっては極小径の工具が破損する可能性があります。したがって、冷却溝を通してのみ供給し、深いポケットや穴あけ作業で使用してください。

適切なメンテナンスと交換

•潜在的な問題を示すため、臭い、色、粘稠度の変化がないか確認してください。

• pH テストストリップを使用して pH レベルを監視し、推奨範囲を維持します。

●放熱と切りくず排出のために、高圧クーラントシステムを使用してください。

• メーカーの推奨に従って冷却剤を混合して塗布します。

• 安全手順に従って取り扱い、廃棄してください。

結論

さらにサポートが必要な場合は、