フライス加工曲線を完璧にするには、RPM、工具タイプ、送り速度、およびチップ負荷が必要です。このブログは、これらの手順を学ぶのに役立ちます。 CNC 設定、スピンドル速度、フライス加工プロセスを理解する準備を整えてください。きっと気に入っていただける楽しい学習アドベンチャーにぜひご参加ください!

ミリングカーブにより丸い形状が作成されます。 CNC マシンは特別なコードを使用します。精度が重要です。小さなビットがエッジを彫ります。機械の速度はカットに影響します。送り速度は重要です。高速で使用すると部品が損傷する可能性があります。速度が低いと進行が遅くなります。鋭利なツールは結果を向上させます。エンドミルは曲線も良く切れます。ボールノーズカッターは表面を整形します。

特別なソフトウェアが設計を支援します。別のソフトウェアが命令を作成します。冷却液は熱を減らします。機械は工具を正しい方法で動かします。モーターは電力を供給します。正確な測定は重要です。センサーが位置をチェックします。校正が必要です。オペレーターは進捗状況を監視します。エラーは修正する必要があります。安全装備は重要です。

スピンドル速度が 6000 RPM であることを確認してください。したがって、送り速度は 2000mm/min に設定する必要があります。冷却液流量を 50% に下げます。ツールホルダーの位置を合わせます。軸の位置合わせを確認します。公差0.01mmを確認してください。

45度の角度を確保してください。チャックの締まり具合を点検します。深さを3mmにしてください。テーブルの上を拭きます。機械のベッドの安定性を確認します。親ネジを検査します。 Gコード 緊急停止をテストします。ソフトウェアの設定を確認します。スムーズな操作を確保します。

放熱性を高めるためにアルミニウムを選択してください。 6061合金を使用。厚さが10mmであることを確認してください。硬度が95HBであることを確認してください。密度が 2.7 g/cm3 であることを確認します。熱伝導率を確認してください。

被削性評価が良好であることを確認してください。引張強度を確認します。伸び率を確認します。耐食性を確保します。材料認証を確認します。サプライヤーの品質を確認します。表面に欠陥がないことを確認してください。粒子構造を検査します。均一性をチェックします。化学組成を確認します。

エンドミルは4枚刃のものを選んでください。超硬材質を選択してください。直径10mmにします。シャンクサイズをご確認ください。コーティングが TiAlN であることを確認します。ねじれ角が 30 度になるようにしてください。

カットの長さは 15 mm であることを確認してください。ツールの強度を調べます。メーカーの仕様を確認してください。スピンドルとの互換性を確保します。工具の形状を検査します。溝の間隔を確認します。切れ味を確認します。欠けがないか確認します。バランスを確保してください。

ワークをバイスで固定します。クランプの位置を合わせます。ゼロ点を正確に設定してください。適切な接地を確保してください。スピンドルのアライメントを確認します。冷却剤ノズルを確認します。潤滑システムをチェックしてください。

ベルトとプーリーを点検します。バックラッシュを調整します。テーブルが水平であることを確認してください。モーターを試運転します。センサーの接続を確認します。適切なトルクを設定してください。振動がないか確認してください。ツールチェンジャーの機能を確認します。空気圧を確認してください。

プログラムパラメータを確認してください。工具の状態を検査します。ワーク寸法を確認してください。治具の安定性を確認します。スピンドルの振れをテストします。潤滑レベルを確認します。冷却水の品質を検査します。適切な換気を確保してください。機械の清潔さを確認してください。緊急停止をテストします。通信ケーブルを確認してください。

電源の安定性を確保します。周囲温度を確認してください。工具オフセットを確認します。 G コードの整合性を確認します。ソフトウェア エラーをテストします。すべての安全装置を確保してください。

ミリングカーブに関しては、精度が重要な役割を果たします。スピンドル速度を 2500 RPM に設定します。エンドミルの直径は6mmです。前述したように、テーブルは毎秒 0.5 mm で移動する必要があります。 X 軸と Y 軸がどのように配置されているかに注目してください。デジタル読み出し (DRO) をゼロにする必要があります。

コレットをねじ込んで適切に保持します。作業を開始する前に、ワークをバイス上に平らに置きます。切り込み深さは2mmに調整してください。工具にはクーラントを塗布する必要があります。スタートボタンを軽く押してください。機械を注意深く観察してください。

良好な位置合わせは、良好なミリング曲線を実現するのに役立ちます。マシンベッドの水平調整から始めます。水準器はゼロを示すはずです。 X 軸と Y 軸のギブを回転します。バックラッシュは低くなければなりません。振れ測定にはダイヤルインジケータを使用します。

万力のジョーがテーブルと平行になっていることを確認してください。ワークを作業台に置き、クランプで固定します。工作機械用の四角を使用して主軸の直角度を確認します。 DRO の測定値が正確で一貫していることを確認します。セットアップをテスト実行します。

小さな改良により、ミリングカーブの微調整が可能になります。 Z 軸のより正確な動きについては、ハンドホイールを参照してください。送り速度を 1mm/s の値に調整します。切断速度を 3000 RPM に設定します。エンドミルには 4 枚の刃が必要です。正確な間隔を得るには隙間ゲージを使用してください。

ワークピースの表面には汚染があってはなりません。ギブを締めてより安定させます。深さストップの主な用途は、行われるカットが等しいことを保証することです。工具が常に鋭利であることを確認してください。プロセス中に大きな変更を加えないように注意してください。

ワークピースを適切にクランプして、正確なフライス円弧を実現します。バイスはワークピースをしっかりと掴むことができなければなりません。ワークのバックアップにはパラレルを使用してください。 T スロット ナットを正しく配置します。クランプ力は均一に分散される必要があります。ズレを避けるためにテーブルストップを設定します。

安全性を高めるためにストラップクランプが付いています。動作中に振動の兆候がないか確認してください。切削工具は完全な方向を向いている必要があります。ワーク表面にゴミなどが付着していないことを確認してください。セットアップの予行演習を行って、基本的な検証を実行します。

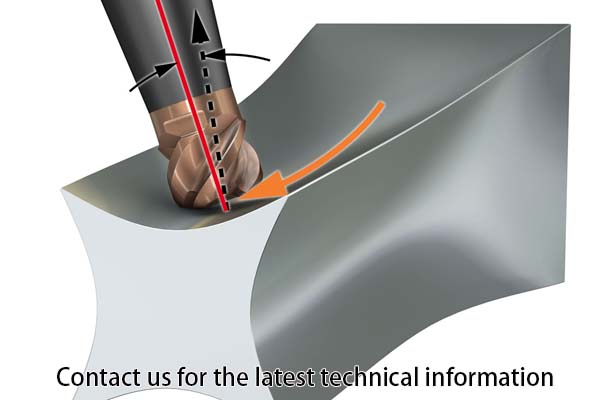

工具の選択によってミリング曲線が決まります。ワークピースのエッジを滑らかにするには、ボールエンドミルを使用する必要があります。硬い材料には4枚刃のカッターが必要です。超硬工具は精度を求めるのに最適です。エンドミルのパラメータを変更します。フラットエンドミルは直線のみのパスを作成するために使用されます。

広い切削を行う場合は、フェースミルを使用する必要があります。細かい曲線を作成するには、小さな直径のツールが使用されます。もう 1 つの利点は、高速度鋼 (HSS) 工具の寿命が長いことです。刃先交換式工具とは、本質的に交換可能な先端を備えた工具です。工具の温度を低く維持するのに役立ちます。工具のタイプが作業対象の材料に適切であることを確認してください。

素材の種類が影響します フライス加工 曲線。鋼の切断には超硬工具を使用してください。アルミニウムにはハイス工具が必要です。プラスチックは切断速度が遅いという特徴があります。興味深いことに、使用する工具が鋭利であれば真鍮の方が加工が容易です。チタンの切削には高い送り速度が必要です。

工具の摩耗速度は材料の硬度に直接比例します。柔らかい材料には低いスピンドル速度が必要です。脆性材料の深さを調整します。工具コーティングにより摩耗が軽減されます。材料の加工に適した工具硬度を選択してください。切断工程中の熱について考えてみましょう。

ジオメトリはミリングカーブに影響します。スムーズな切断を実現するには、ねじれ角 30 度を使用することをお勧めします。大きなフルートにより、ワークピースからより多くの材料が除去されます。溝幅が狭いコンバートでは、より優れた仕上げ面が得られます。コーナーラジアス工具を使用すると、チッピングを最小限に抑えることができます。

シャープなエッジのためのクリーンなカット。角度を付けてカットするには、テーパー付きのツールを使用する必要があります。切りくず形成に対するすくい角の影響。逃げ角は工具の擦れを避けるのに役立ちます。工具の長さは安定性に影響します。工具の直径は可能な限り切込み深さと同じである必要があります。適切な形状により、適切かつ正確な切断が可能になります。

ダイナミクスはミリングカーブに影響を与えます。びびりを避けるために送り速度を下げてください。高いスピンドル速度により振動が最小限に抑えられます。安定性を高めるためにダンパーを使用します。硬い材料の場合は切削抵抗を変更します。切りくず荷重は仕上げ面に影響を与えます。一定の圧力を使用すると、一貫したカットを行うことができます。

突然の工具の動きは避けてください。切断温度を監視します。切削ダイナミクスに対する工具摩耗の影響。滑らかな曲線を描くには、力のバランスをとってください。切削ダイナミクスにより精度が保証されます。

パフォーマンスはミリングカーブに影響します。スピンドル速度をチェックし、それが一定であることを確認します。工具の耐久性を高めるために、適切な潤滑方法を採用してください。工具の磨耗を定期的に確認してください。高い送り速度は生産性の向上に貢献します。材質の硬さに応じて切り込み量を浅くしてください。工具のたわみを低減して精度を高めます。

これらには、安定性を高めるための厳格なセットアップの使用が含まれます。切りくずの除去は、正しく行う必要がある場合に目詰まりを回避するのに役立ちます。フライス加工後の表面仕上げを測定します。一貫したパラメータにより品質が保証されます。パフォーマンス要因は結果に影響を与えます。

どのようなカーブにも正確な CNC 設定が必要です。エンドミル径が10mmと小さいため、精密かつ小径Rが可能です。 3000 RPM のスピンドル速度により、工具の摩耗が軽減されます。 250 mm/min の送り速度により、材料の過熱を防ぐことができます。円弧には G02/G03 を使用します。切込み深さ2mmで精度を保ちます。クライムミーリングにより振動を軽減します。 CAM ソフトウェアは連続的なツールパスを生成します。

BT30ツールホルダーにより剛性が向上。ボールねじのバックラッシュを確認してください。より良いグリップを得るには、常に ER コレットを使用してください。工具の磨耗を定期的に検査してください。適切な切りくず排出を維持してください。ワークをバイスに固定します。各パラメータを慎重に最適化します。

精度を高めるには G41/G42 を使用してください。より高い仕上げを実現するには、4 枚刃エンドミルを選択する必要があります。鮮明度を高めるには、1mm ステップオーバーを使用します。主軸負荷率は 70% に保ってください。材料の種類に応じて切断速度を300m/minに最適化します。 1刃あたりの送りを0.5mmに設定します。 CAMシミュレーションによる最適化。

工具長オフセット H01 が工具に対応していることを確認してください。機械のゼロ点を確認します。最終的には、再現性を高めるために治具プレートを使用してください。適切なカッター コーティングを選択し、 TiNまたはTiALN。ワークオフセット、G54を確認してください。エアブラストを使用して切りくずを洗浄します。表面粗さ計を使用して表面仕上げをチェックします。適応的な清算戦略を実装します。

仕上げ切削の場合、送り速度は 200 mm/min に設定する必要があります。曲線の場合は直径6mmのボールエンドミルを使用します。スピンドル速度を 2000 RPM まで下げます。 0.5mmの細かいステップオーバーを使用します。滑らかにするために仕上げパスを使用します。ツールパスにエラーがないか検査します。機械の剛性を確保し、振動を最小限に抑えてください。適切な潤滑を確保し、熱を避けてください。高精度コレットを使用してください。

刃先が鈍くなっていないか常にチェックしてください。最終研磨段階を実施することも重要です。表面粗さ計をご利用ください。切削パラメータは、加工される材料の硬さに応じて変更する必要があります。冷却液の流れを安定させてください。

精度を高めるため、切り込み深さは1mmの厚さに調整してください。正しい測定が行われたことを確認するには、ツール プリセッターを使用する必要があります。スピンドルの振れ、公差 0.01 mm を確認します。ワークの位置合わせをダイヤルインジケータで確認します。機械のバックラッシュ補正を調整します。

高品質のエンドミルを選択してください。精度を高めるファインピッチカッターを採用。工具長オフセットが正しいことを確認してください。切削抵抗を制御および変更します。機械のセットアップを厳密に行ってください。 CAD モデルを利用してツールパスを検証します。精密な公差には仕上げパスを使用します。ノギスを使用して部品の寸法が正確であることを確認してください。工具の切れ味を維持します。工程内検査を実施します。

中でも、切削パラメータの最適化とサイクルタイムの短縮は非常に重要です。高効率のフライス加工技術を使用します。送り速度を 300 mm/min に上げます。スピンドル速度が 2500 RPM に設定されていることを確認してください。 CAM に動的ツールパスを導入します。高度なツールコーティングにより摩耗が最小限に抑えられます。モジュール式ツーリングにより工具交換を最小限に抑えます。

最大限の材料除去を達成するには、切込み深さを最大に設定する必要があります。ツールパス最適化ソフトウェアを使用します。マシンの負荷を監視し、過負荷がないことを確認してください。リアルタイム監視システムを実装します。冷却剤の流れを最適化して、最大の効率を達成します。結果を向上させるには、高速スピンドルを使用してください。パラメータを定期的に評価して改善します。

特徴 | 説明 | 重要性 (1-10) | メンテナンスの頻度 | よくある問題 | 潜在的なリスク | 業界標準 |

アラインバイス | ワークピースの安定性を確保 | 9 | 毎月 | 位置ずれ | ワークシフト | ISO 230-1 |

軸のゼロ調整 | 開始基準を設定します | 10 | 毎回の使用前に | 真のゼロからのドリフト | 不正確なカット | ASTM E2307 |

主軸速度 | 回転速度制御 | 8 | 毎週 | 速度超過/速度超過 | 工具の破損 | ISO13041-1 |

テーブルのロック | ワークテーブルの動きを確保 | 8 | 毎月 | ジャミング | 意図しない動き | DIN 8608 |

カッターアタッチメント | 工具をスピンドルに固定します | 9 | 毎回の使用前に | 緩いフィッティング | ツールの排出 | ISO 26622 |

クーラントのセットアップ | 切り傷を潤滑し冷却する | 7 | 毎日 | 詰まり | 過熱 | ISO1110 |

安全チェック | 安全な動作を確認します | 10 | 毎回の使用前に | バイパスされた安全機能 | 事故 | OSHA 1910.212 |

柔らかい材料の場合は、スピンドル速度を 3000 RPM に調整します。より硬い材料には 1500 RPM が必要です。タコメーターを使用して速度を測定できます。直径 10 mm または 12 mm の工具を切断するには、適切な速度を使用してください。直径が小さい工具には、より高速な速度が求められます。スピンドル負荷に注意してください。最適値は約 70% です。高速化するには超硬工具を使用する必要があります。チャタリングが発生する場合は速度を上げてください。

材料の速度チャートを参照してください。より深い切断の場合は速度が遅くなります (2 mm)。工具の状態を監視します。一貫性を維持するために、スピンドルのクリーニングは頻繁に行う必要があります。 CNC は可変速度設定を使用する必要があります。各ジョブを個別に最適化します。

アルミニウムの場合、送り速度は 250 mm/min に設定する必要があります。鋼の場合は150mm/minが必要です。 1刃あたりの送りは0.05mmとしてください。 RPM と工具直径を使用して送り速度を計算します。前述のような小さな工具は、大きな工具よりも遅い速度で供給する必要があります。スムーズな曲線を実現するスイープ送り。

また、機械が停止するのを防ぐために、機械に過負荷がかからないようにしてください。最適なパスが得られるように CAM ソフトウェアをプログラムします。複雑なパターンの場合は送り速度を下げます。荒加工の場合は送りを減らします。

常にメーカーの送り速度に従ってください。加工物の硬さに応じて調整してください。適応型送り制御を使用します。高品質を確保するために、送り速度を一定に維持します。

適切な速度と送りにより、曲線が正しく見えます。工具の摩耗を最小限に抑えるために低速で移動してください。送りが正しくないとエッジが粗くなります。適切に調整すると、機械の振動を最小限に抑えることができます。滑らかに仕上げるためには、より細かい送り調整が必要です。面粗度をコントロールし、Ra1.6を目指します。優れた品質には最適なツールパスが必要です。適切な潤滑により表面仕上げが向上することが示されています。

特にパーツ周囲のバリを確認し、必要に応じて調整します。連続送りにより工具の破損を防ぎます。虫眼鏡で切り口を調べます。マテリアルごとにパラメータを微調整します。最良の結果を得るために、ツールが鋭利であることを常に確認してください。機械の校正を定期的に確認してください。

送りと速度の計算機を使用する必要があります。メーカーの推奨事項から始めます。ただし、これは使用する材料とツールのサイズによって異なります。切断音に問題がないか確認してください。高速加工技術を使用します。ツールパスを強化するためのコンピューター支援製造。スピンドルの位置合わせを確認して修正します。表面仕上げが向上するため、クライムフライス加工が推奨されます。

適応的な清算戦略を実装します。工具の状態を定期的に検査してください。作業ごとに設定を微調整します。作業環境を清潔に保ちます。これは、冷却剤を使用して熱を制御することで実現する必要があります。機械のコンポーネントには潤滑油を塗布してください。できるだけ頻繁に設定を調整し、最適化します。

このブログでは、RPM、工具タイプ、送り速度、切りくず負荷を含むミリング曲線について紹介しました。それでは、これらの手順をプロジェクトに適用してみましょう。訪問 クンシアンセン その他のヒントやツールについては、こちらをご覧ください。フライス加工の旅をお楽しみください。