原始の時代から、製品やサービスの進歩とともに、製造プロセスも進化してきました。産業革命は人類に機械加工の時代をもたらし、人類は機械を使用して商品や製品を大量生産し始めました。しかし、コンピュータの発明により製造プロセスはさらに改善され、コンピュータ数値制御が誕生しました。

機械加工プロセスへの CNC の導入は製造業を進化させ、これらのプロセスによってもたらされる精度、一貫性、多用途性は今日の製造業に不可欠な部分になりました。 CNC は、これまで手作業または機械で行われていたほぼすべての機械加工プロセスに採用されています。

今日の記事では、CNC を利用して行われる主要な機械加工プロセスと、どのプロセスがお客様のニーズに適しているかを詳しく説明します。当社は、CNC マシニング センターにおける旋削、フライス加工、穴あけ工具とプロセスに焦点を当てます。

この記事は、実業家、業界初心者、旋削、フライス加工、穴あけなどの CNC 加工プロセスの使用法や応用に興味のある技術学生を対象としています。

それでは、本題に入りましょう。

すでに述べたように、CNC は Computer Numerical Control の略称であり、この技術はマシニング センターの製造プロセスで広く使用されています。 CNC は、部品や製品の機械製造からコンピューターによる製造への大きなパラダイムシフトであることが証明されました。

数値制御という考え方が導入されたのは1940年代から1950年代にかけての時代です。デジタル電子システムと統合してコンピュータ化された数値制御を開発することで、さらに洗練されました。

製造プロセスにおける CNC 加工は次のように定義できます。

これは、工場のツールや機械の動きや機能を制御する、事前にプログラムされたコンピューター ソフトウェアを表します。機械加工プロセスの精度と精度は、フライス盤、ルート、旋盤、研削盤などのさまざまな機械やツール上の CAM (コンピューター支援製造) および CAD (コンピューター支援設計) ファイルからのデジタル指示を利用することによって実現されます。

CNC 加工プロセスは、さまざまな種類の機械やツールで行われます。ただし、今日の記事で焦点を当てるのは、穴あけ、フライス加工、旋削です。

まずはCNCマシニングセンターでの穴あけ作業から始めます。これは、CNC センターで特別に実行される機械加工プロセスではありません。代わりに、穴あけは手動および機械プロセスの時代から使用されてきたプロセスです。

穴あけ加工は、ドリルビットとして知られる多点切削工具を使用して丸い穴を作成または拡大する切削プロセスです。一般的な穴あけ作業では、ドリルビットをワークピースに押し付けて高速回転させて、ワークピースから切りくずを除去し、穴を開けます。

CNC 穴あけ加工でも、穴あけプロセスの基本原理は変わりません。ただし、事前にプログラムされたコンピューター支援ツールや機械を使用すると、プロセスで高い精度と精度を達成するのに役立ちます。

この議論から、CNC 機械の穴あけプロセスの基本は、ドリル ビットと回転速度という 2 つの主要な概念を中心に展開していることが理解できます。ドリルビットは、穴のサイズ、形状、加工対象の材料などを決定し、穴あけ作業中のビットの回転速度は、穴あけされる材料と使用されるドリルビットの種類によって決まります。

特に CNC 穴あけについて説明する場合、CNC マシニング センターで実行できる穴あけ操作の種類について説明する必要があります。

スポットドリリングは、その後のより深いドリリングプロセスをガイドするために浅い穴が描かれる、ボール盤での予備操作を表します。

深穴加工はスポット加工後の二次加工です。スポットを穴あけした後、深穴ドリルを使用すると、ドリルの直径の 10 倍に達する、より詳細で深い穴をあけることができます。

ザグリ加工は、拡大された平底の穴を開ける穴あけ作業です。これらの穴は、スポットドリル加工後にも開けられ、ネジの頭をワークピースの表面と同一面または下に配置できるようにするのに特に役立ちます。

皿穴加工は、事前に開けられた穴に円錐形の穴を作成する穴あけ作業です。これらのタイプのドリル穴は、円錐形のネジの頭をワークピースと面一にするのに役立ちます。

最後になりましたが、ボール盤ではさまざまなワークピースにタップ加工を施すこともできます。タッピングとは、ねじ山を備えた締結具に対応するために、ドリル穴の内側でねじ山を切ることを指します。

ドリルビットの多用途性により、さまざまな材料に穴あけが可能です。掘削作業では、加工対象となる材料の範囲は非常に広範囲に及びます。 CNC マシンで穴あけ可能な材料の概要は次のとおりです。

鋼や鋳鉄などの鉄金属も簡単に穴あけできます。一方、アルミニウム、銅、マグネシウム、チタン、およびそれらの合金などの非鉄金属も CNC マシンで穴あけ加工できます。さらに、亜鉛は掘削機能に適した非鉄金属でもあります。

アクリル、ポリエチレン、ポリカーボネート、ポリスチレン、ポリプロピレン、ナイロン、テフロン、ABS などのプラスチックが適しています。 CNC穴あけ加工.

炭素繊維強化プラスチック、樹脂、バインダー、ガラス繊維強化プラスチックなどの複合材料は穴あけに適しています。

木材および木製品もボール盤で加工できます。これには、広葉樹、針葉樹、中密度繊維板、合板などが含まれます。

セラミックやガラスも CNC ボール盤で加工できる材料です。

CNC ボール盤を使用して加工できるその他の材料には、ゴム、フォーム、石、花崗岩、ラミネートなどがあります。

さまざまなワークピースの加工に CNC 穴あけ工具や機械を使用する主な利点は次のとおりです。

CNC ボール盤が提供する精度は、手動穴あけと比べて比類のないものです。したがって、CAD/CAM システムは、さまざまな材料に高精度で穴を開けるために使用されます。

CNC マシンは動作効率が非常に高く、再現性に関わらず非常に高いレベルの精度を達成できます。したがって、製造業界は生産規模を拡大するために CNC 穴あけ加工に大きく依存しています。

廃棄物を最小限に抑えられることも、CNC 穴あけ加工のもう 1 つの利点です。これは、CNC 操作において不正確な穴あけによるワークピースの無駄が非常に少ない、または最小限であることを意味します。

デジタル操作の機械では、動作の監視とリアルタイムのフィードバックにより、機械やツールの問題や異常が確実に検出され、タイムリーに修正されます。

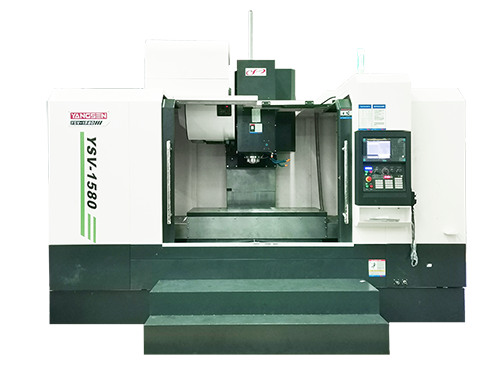

穴あけやボーリング作業を行うのに最適な CNC ボール盤やツールがどこにあるのか疑問に思っているとします。その場合は、穴あけやタップ加工の実行専用に設計されたヤンゲンスの CNC ボール盤をチェックすることを検討してください。

今日の記事で説明する CNC マシンの 2 番目の操作は旋削操作です。 CNC 旋削操作は、ワークピースから余分な材料を除去する必要があるため、穴あけ操作に似ています。 1 つのツールは内面から切りくずを除去し、もう 1 つの機械は外面から材料を除去します。

手動旋盤は紀元前 1300 年に遡り、エジプトで誕生しました。旋盤または旋盤は 1718 年に正式に製造されました。技術の進歩とコンピューターの発明により、CNC 旋盤が手動旋盤に取って代わりました。今日の CNC 旋盤は、動作に事前にプログラムされたソフトウェアを使用します。

旋削加工は、ワークピースを機械加工し、必要な直径に切断するプロセスです。工作物の外径から余分な材料は、旋盤または工具を使用して除去されます。 CNC 旋盤加工は通常、円筒形状の部品に関連します。

CNC 旋盤は、コンピュータ制御および操作による製造を可能にする製造機械として定義できます。旋盤には 3 軸、4 軸、さらには 5 軸を搭載することもできます。ワークを固定し、主軸上の切削工具が直線運動により動作します。 CNC 旋盤は非常に高性能で、さまざまな機械加工を正確に実行できます。

旋盤センターには立型ターニングセンターと横型ターニングセンターの2種類があります。各タイプのターニングセンタには、それぞれ独自の利点と欠点があります。立形マシニングセンタは主軸軸が垂直に配置されており、カッターは主軸に保持されて軸を中心に回転します。対照的に、水平中心は通常、平面に使用されます。

前述したように、旋削加工用のマシニング センターは横型または縦型のいずれかです。ただし、より重要なのは旋盤の構成です。多軸、標準、傾斜ベッド、フラットベッド、スイス タイプなどのいくつかの構成があります。ただし、旋削加工は CNC ターニング センターに限定されません。

代わりに、従来の旋盤でも旋削加工に CNC プロトコルを使用できます。 CNC 旋盤と CNC ターニング センターの主な違いは、操作と進歩の多様性です。 CNC ターニング センターはより高度であり、旋削以外のさまざまな操作を実行できます。

今日の記事のトピックは CNC 機械での旋削操作と穴あけ操作に重点を置いているため、それに関連した内容を継続していきます。我々はすでに持っています

旋回

対面

つまらない

溝入れ加工

ローレット加工

テーパー旋削加工

輪郭旋削加工

偏心旋削加工

その他の操作 旋盤センターで実行できるその他の操作には、ねじ切り、穴あけ、突切り、面取り、棒送り、ブローチ加工など、および次のような機械が含まれます。 CNC旋盤 YSLC-500

この目的には最適かもしれません。

最高の CNC ターニング センターの 1 つを検討したい場合は、以下のリンクにアクセスして最高のターニング センターについて学び、購入してください。

材料

金属

プラスチック

複合材料

木材

セラミックス

その他の素材

利点

正確で一貫した結果

ラピッドプロトタイピング

労働力の軽減

効率性とコスト削減

掘削 vs.ターニング: 違い

|

穴あけと旋削加工、および信頼できる最適な機械について知っておくべきことをすべて概説した後、両方の機能の簡単な比較と、それらがどのように関連または区別されるかを以下に示します。 |

機械 |

掘削 |

|

旋回 |

第一目的 |

ワークに穴を開ける |

|

円筒形状を実現するためにワークピースを成形します |

ツールの移動 |

ドリルビットが回転して、 |

|

ワークピース内で直線的に移動します。 |

ワークは回転し、切削工具は直線運動します。 |

工具と機械 |

|

ボール盤が主な機械ですが、旋盤やフライス盤も穴あけに使用できます。 |

旋盤または CNC ターニング センター。 |

工具形状 |

|

ドリルビットの形状は螺旋状で、先端が尖っています。ドリルビットの溝は、内面から切りくずを除去するのに役立ちます。 |

旋削工具は通常、さまざまな加工を実行するためにさまざまなプロファイルを持つ直線またはわずかに湾曲しています。 |

切込み深さ |

|

切断深さは穴の深さによって決まり、要件によって異なります。 |

旋削加工では通常、切り込み深さは浅く、初期直径と最終直径の差を計算して決定されます。 |

表面仕上げと公差 |

|

深穴加工により穴内部の表面が粗くなります。あまり厳しい公差はありません。 |

ターニングセンターを使用すると、より滑らかな表面仕上げとより厳しい公差を実現できます。 |

クーラントの使用 |

クーラントを使用すると、旋削加工における工具寿命と製品の仕上げを向上させることができます。