現在、ブリッジミルは航空宇宙、自動車、エネルギー、重機などの業界のメーカーにとって不可欠なツールです。エンジニアリング設計がより複雑になり、大型で重いワークピースを非常に厳しい公差で加工するための安定性、精度、柔軟性の向上に対するニーズが続くにつれて、ブリッジミルの使用が増えています。ブリッジミルは、多軸機能を備えた剛性の高いオーバーヘッドブリッジ構造として、従来のニーミルやニーミルと比較して高精度の切断を実現します。 ガントリーミル.

この記事では、小型機械では製造できない複雑なコンポーネントをブリッジミルがどのようにして連続生産できるかを見ていきます。研究開発作業や大量生産のニーズが何であれ、ブリッジミルは生産性を最大化し、エラーを最小限に抑えるための柔軟なソリューションを提供します。

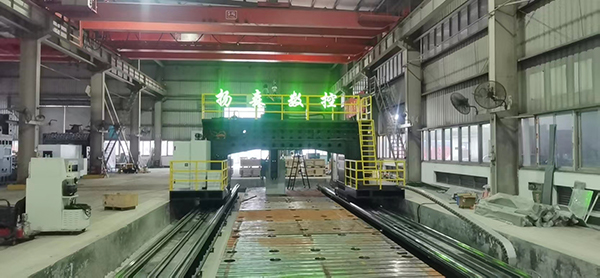

A ブリッジミル コラムやガントリーの代わりに、巨大なオーバーヘッド ブリッジ アセンブリを使用してスピンドルとワークテーブルをサポートします。スピンドルは、X、Y、Z 軸に移動するときに剛性サポート アームとしてのブリッジによって保持され、その下のワークテーブルは切削工具に対して位置決めされます。

このオーバーヘッド配置により、ブリッジの下の全領域が特大の部品やアセンブリ用に開放され、従来の垂直ミルに収まるよりもはるかに大きなワークピースを使用できるようになります。ブリッジミルの名前は、作業エリアに架かる橋形の梁に由来しています。

ブリッジミルの主なコンポーネントは次のとおりです。

● ブリッジ - スピンドル スライドをサポートし、振動に対する減衰を提供する大きなオーバーヘッド ビーム。これには、スピンドルを X および Y に位置決めするメカニズムが含まれています。

● スピンドル - 切削工具を保持する回転シャフト。スピンドル スライド内のモーターによって最大 50 馬力の電力が供給されます。高トルクスピンドルにより、材料を迅速に除去できます。

● テーブル - ワークピースを支持する大きな固定または移動プラットフォーム。精密な取り付け面と、クランプと固定具用の T スロット ホールドを提供します。

● 柱 - 橋を支えるのに役立つ、一端に固定された垂直の部材。列にはコントロールまたはサービスが含まれる場合があります。

● サドル - ブリッジの下側に取り付けられた可動横コンポーネント。テーブルの幅全体にわたってスピンドル スライドを Y 軸に配置します。

● スピンドル スライド - X 軸のブリッジに沿って前後に移動し、スピンドルをワークピース上に配置するキャリッジ アセンブリ。

ガントリーミルやニーミルと比較して、ブリッジミルは大幅に重く、かさばり、連続鋳鉄または溶接鋼のオーバーヘッド設計によりメインブリッジの剛性が大幅に向上します。この質量と安定性は、切削力を吸収し、精度を損なう可能性のある振動を減衰するために非常に重要です。

また、剛性の高い構造により、材料を積極的に除去する際のスピンドルのたわみが最小限に抑えられ、より厳しい公差が可能になります。スチールやチタンなどの強靱な材料で作られた大型コンポーネントを加工する場合、びびりのない結果を達成するにはブリッジミルの安定性が不可欠です。また、オーバーヘッド構成により、実質的に無制限のワークサイズが可能になります。

ブリッジミルは、幅広い用途に合わせて、さまざまな軸構成と自動化レベルで利用できます。

最も単純なブリッジミルの設計には、X (縦方向) と Y (横方向) 方向の動作を可能にする 2 つの直線軸があります。これにより、平面のフェーシング、穴あけ、ボーリング、エンドミル加工などの基本的な 2D 操作のために、スピンドルの下でワークピースを位置決めできます。 2 軸ブリッジミルは汎用性が限られていますが、簡単な加工には十分な可動範囲があるため、大型だが基本的な部品を大量生産するには手頃な価格のオプションです。

3 軸ブリッジミルには、スピンドルを垂直に昇降させる Z 軸が追加されます。これにより、ヘリカル補間などの角度付きフライス加工が可能になり、ベベル、テーパー、輪郭、角度付きフィーチャーの加工が可能になります。追加の軸により、2 次元ではなく 3 次元で加工できるようになります。メーカーは、3 軸ブリッジ ミルを使用してより複雑なコンポーネントを製造するための柔軟性が高まります。

5 軸ブリッジミルでは、主軸ヘッドが X、Y、Z 方向に直線的に移動するだけでなく、2 つの追加の回転軸を中心に傾斜および回転します。これにより、主軸は垂直方向だけでなく、実質的にあらゆる方向からワークピースにアプローチできるようになります。 5 軸モーションにより、複雑な 3D 表面と輪郭の高精度加工が 1 回のセットアップで容易になり、時間とコストが大幅に節約されます。航空宇宙およびインペラのコンポーネントの多くは、複雑なブレンドまたは彫刻された形状のため、5 軸フライス加工を必要とします。

最新のコンピューター数値制御 (CNC) ブリッジ ミルを使用すると、すべての加工操作を事前に正確にプログラムできます。これにより、オペレータの介入を最小限に抑えながら、繰り返しの切断手順をボタンを押すだけで自動化できます。コンピューター制御は、大量生産のためのツールパスを正確に作成し、実行します。自動化されたツール チェンジャー、パレット チェンジャー、およびロボットによる部品のロード/アンロード システムにより、複数のシフトにわたる完全自動製造の生産性がさらに向上します。

ブリッジミルの片持ちオーバーヘッド設計により、スピンドルの下の領域全体が大型の部品やアセンブリ用にオープンになります。一般的なテーブルのサイズは、重量が 100 トンを超える巨大なコンポーネントの場合、5 x 10 フィートから 20 x 60 フィートまでの範囲に及びます。巨大なモーターが精密ローラーまたは静圧方式でテーブルを駆動します。この広大な作業ゾーンでは、単一の治具で複数の大型部品または溶接部全体をバッチ加工できるため、セットアップが最小限に抑えられます。

最大 100,000 ポンドの重さのこの連続架空橋は、たわみに耐え、ジョイントされたコラム ミルやガントリー ミルよりもはるかに優れた振動減衰を実現する堅固なボックスウェイ構造を採用しています。この安定性により工具のビビリが防止され、より重い切削が可能になり、広いスパンにわたるスピンドル キャリッジの高精度な動作が可能になります。わずかな振動でも精度や表面仕上げが劣化する可能性があります。

ブリッジミルでは、硬質合金に動力を供給し、大型部品から材料を迅速に除去するために、最大 50 馬力の高トルクスピンドルが一般的です。最大 15,000 rpm までの高い回転速度により、理想的な切削速度が得られ、工具寿命と表面仕上げが最適化されます。スピンドル カートリッジは、熱安定性と振れを最小限に抑えるためにプリロードされています。

X、Y、Z 軸のボールねじは高いリード精度を備えており、正確な位置決めと 0.001 インチ以内の再現性を実現します。プリロードによりバックラッシを排除します。精密な研磨ボックスウェイまたはリニアガイドは、重量のあるコンポーネントを移動する際に厳しい幾何公差を維持します。

オプションの回転軸により、角度付きカットや 5 軸補間動作が可能になり、可能なフライス加工操作の範囲が広がります。スピンドルを傾けることにより、複雑な 3D 輪郭、彫刻された表面、複雑なブレード形状の加工を 1 回のセットアップで容易に行うことができます。

CNC、ツールチェンジャー、パレットシャトル、ロボット部品ハンドリング、自動潤滑などを備えたブリッジミルにより、生産性を最大限に高める完全自動製造が可能になります。複数のシフトにわたって、オペレーターの介入なしで何百もの部品を加工できます。

航空機の構造は、アルミニウム、チタン、または複合材料からフライス加工された翼、フレーム、隔壁などの大型のモノリシックコンポーネントに依存しています。ランディングギア、タービン、トランスミッションハウジング、その他のアセンブリにも高い精度が要求されます。ブリッジミルは、精密な計装を備えたこれらの高価値の航空宇宙部品に必要な作業範囲と精度を提供します。

自動車メーカーは、エンジン ブロック、シリンダー ヘッド、クランク シャフト、トランスミッション ケース、車軸、ホイール、車体部品を大型の鋼鉄またはアルミニウムの鋳物や溶接物から機械加工します。ブリッジミルは、材料を迅速に除去しながら、これらの重量部品に対して厳しい公差を維持します。剛性が高いので騒音環境にも適しています。

巨大な掘削機のブーム、ブルドーザーのトラックリンク、油圧シリンダー、プレスフレーム、その他の大型部品には、重機械加工特有の振動に耐えられる安定したブリッジミルが必要です。これらは、厚い鋳物や製造物から大量の材料を除去することに優れています。

大型の射出成形金型、ダイカスト金型、鋳造パターンでは、歪みなく輪郭のあるキャビティを正確に製造するためのブリッジミルの精度が必要です。その作業量は、400 トンの巨大なプラスチックや金属の金型にも容易に対応します。厳格なプロセス制御により、成形部品の品質が最適化されます。

タービン、コンプレッサー、反応器、バルブ、海洋プラットフォームコンポーネントなどは、製造中にブリッジミルの長い移動距離と精度を活用しています。工場は、過酷な条件下で稼働するこれらの高価な部品の品質基準を維持しています。

剛性の高いオーバーヘッドブリッジによってもたらされる安定性により、チタンやニッケル合金などの振動しやすい材料から大きな部品を加工する場合でも、非常に厳しい公差を実現できます。びびりを防ぎ、スムーズで正確な切断が可能です。

さまざまなサイズとさまざまな軸構成が用意されているブリッジ ミルは、小型ミルと比較して幅広い材料と部品形状を処理できます。頑丈な構造により、ステンレス鋼から複合材まであらゆるものを機械加工できます。

ブリッジミルには多額の先行投資が必要ですが、生産性を最大化し、大型コンポーネントの運転コストを最小限に抑えます。複数の操作を 1 つのセットアップに統合できるため、治具、工具、プログラミング、品質検査が大幅に節約されます。

広大な作業ゾーンにわたる連続切断により、サイクルタイムが短縮されます。パレット チェンジャーと部品のロード/アンロードの自動化により、複数のシフトにわたる大量生産のスループットがさらに向上し、資産の利用率が向上します。

産業用ブリッジミルは、過酷な条件下でも 24 時間稼働できるように設計されています。ダウンタイムを最小限に抑えながら、頻繁な使用にも耐えます。多くは、適切な設置、メンテナンス、トレーニングを経て、数十年間にわたって確実に動作します。

現在および将来の最大部品寸法を考慮して、工場が治具や工具用のスペースを確保して部品を収容できるようにします。マシンが小さすぎると、能力が大幅に制限されます。

必要なフライス加工操作の種類と複雑さによって、理想的な軸数が決まります。 5 軸ミルは、アプリケーションの柔軟性が最も高く、多面加工によりセットアップを削減できますが、コストが高くなります。

十分なスピンドル出力により、大量の材料を除去する際の速度低下や失速を防ぎます。 15,000 rpm 以上の高トルクスピンドルにより、より速いホギングと仕上げの送り/速度が可能になります。電力が需要を満たしていることを確認します。

一般に、より高価な機械は、より正確なボールねじ、ウェイの品質、振動減衰、および熱安定性により、より高い精度を提供します。精度のニーズを慎重に評価してください。

後から難しい改造を行うのではなく、パレット チェンジャー、ロボット部品ハンドリング、ツール チェンジャー、CNC プログラミング、その他の自動化を事前に検討してください。これにより、消灯生産が最適化されます。

信頼できるローカル サービスと技術サポートにより、稼働時間と生産性が最大化されます。機械製造業者が品質と顧客ケアに関して定評があることを確認してください。

重切削加工中の過度の振動は、びびり、精度の問題、表面仕上げの低下、工具寿命の低下を引き起こす可能性があります。慎重な治具、バランスの取れたツーリング、適応型送り制御、および主軸速度のスムーズな上昇により、振動が軽減されます。

機械加工中の摩擦熱によりコンポーネントが膨張し、寸法が変化します。チラーと冷却システムは熱の増大を抑制します。 CNC は、温度センサーに基づいてカッター パスを変更することで補正することもできます。

研磨合金は切削工具をすぐに劣化させます。高度な工具材料、コーティング、速度/送りの適切な選択、およびインデックス付きインサートはすべて、摩耗の防止に役立ちます。インプロセスゲージは、工具直径の損失を自動的に調整できます。

ブリッジミルには、最適な信頼性を実現するために定期的な潤滑、検査、サービスを必要とする何千もの可動コンポーネントがあります。熟練した技術者が追跡し、予防保守を実行する必要があります。

ブリッジミルは設置面積、高さ、重量が大きく、相当な床面積、補強された基礎、艤装設備が必要となります。施設は、その規模に合わせてレイアウトを慎重に計画する必要があります。

人工知能によるスマートマシンモニタリングは、予知保全、トラブルシューティング、適応制御、自動検査を通じて、さらなる生産性の向上を約束します。工場は自己最適化されるようになるでしょう。

次世代ブリッジミルには、旋削、研削、穴あけ、タッピング、その他の機能が 1 つのプラットフォームに組み込まれており、複雑な部品を 1 回のセットアップで完全に生産できます。ハイブリッド工作機械は今後も注目を集めていくでしょう。

チタン、インコネル、複合材料などの難削材を採用するメーカーが増えています。将来のスピンドル、ツール、プログラミング、および制御は、これらの珍しい材料に合わせて最適化されるでしょう。

環境に優しい潤滑システム、インテリジェント スリープ モード、ハイブリッド ドライブ、スルー スピンドル冷却剤が組み込まれ、エネルギーと流体の効率が向上します。ブリッジミルは環境に優しいものになってきています。

広大な作業領域、優れた安定性、多軸の柔軟性を備えたブリッジ ミルにより、製造業者は大型で複雑な部品を製造する際の精度、生産性、機敏性を向上させることができます。彼らは、重要な航空宇宙部品、自動車部品、重工業部品の生産量、品質、一貫性を最適化するリーダーです。

ブリッジミルは先行投資が大きくなりますが、セットアップの削減、ワークフローの改善、スループットの向上による長期的な節約は莫大です。エンジニアリングコンポーネントがより大型化し、より洗練されるにつれて、ブリッジミルの戦略的重要性はますます高まるでしょう。製造能力、生産能力、競争力を最大限に高めようとしている企業は、ブリッジミルの使用を強く検討する必要があります。これらの利点は独特であり、メーカーは小型マシンでは不可能なことを可能にします。