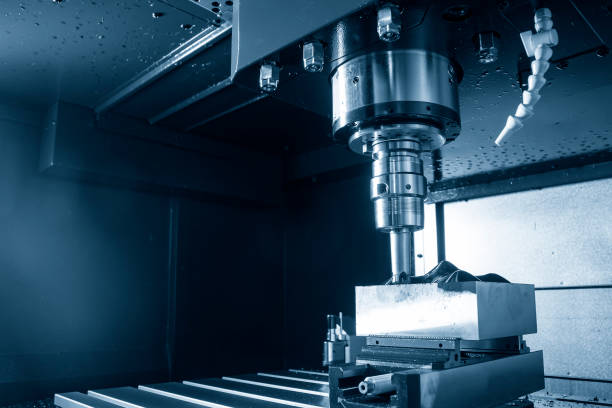

生産効率の最大化は、コンピュータ数値制御(CNC)工作機械を活用するメーカーにとって最優先事項です。効率化は、企業の競争力、収益性、そして顧客ニーズへの対応力の向上につながります。私たちは、これらの包括的な戦略を通じて、メーカーの輸出入促進を支援します。

当社は、時間と動作を最適化するツールパス、ワークフローと材料の流れの削減、効率を最大化するための機械と治具の選択、高性能ツールと管理システム、切削パラメータ、自動化、および機器とオペレーターのスキルを維持するためのトレーニングなど、いくつかの主要な節約領域に焦点を当てます。

これらの提案のいくつかを実践するだけでも、サイクルタイム、材料の無駄、機械のダウンタイムを大幅に削減し、生産性とコスト削減を実現できます。CNCへの投資を最大限に活用するために今すぐ実践できるベストプラクティスをいくつかご紹介しますので、ぜひお読みください。

はい、CNC加工の出力は、集中的なアプローチによって大幅に向上できます。工具、治具、コード、パラメータ、装置など、相互作用するすべてのコンポーネントには、最適化とパフォーマンス向上の機会が数多く存在します。ツールパスの最適化、工具の更新、自動化など、何らかの変更を開始する前に、現在の限界とボトルネックを特定する必要があります。

古いレガシーを運用するメーカー CNCマシン ワークフロー、工具、プローブ、そしてすぐに使える治具ソリューションの改善により、効率を20%以上向上させることは依然として可能です。さらに、今日のより高度な機械とソフトウェアは、サイクルタイムの短縮と工具寿命の延長をさらに実現します。以下に概説する戦略は、メーカーをクラス最高のベンチマークへと導くことができます。

今日の競争の激しい製造環境において、企業が繁栄するためには、生産性とコスト構造を継続的に改善する必要があります。CNC加工をコアコンピテンシーとする工場にとって、これらのプロセスの効率を最大化することは必須です。

機械のパフォーマンスを最適化できないと、利益率が低下し、より優れた機能と経済性を持つ競合他社にビジネスを奪われる可能性があります。

CNC 効率に優れていることが重要な主な理由は次のとおりです。

● 競争力: メーカーが顧客に競争力のある価格とリードタイムを提供するには、CNCの効率的な活用が不可欠です。迅速かつコスト効率よく需要に応えるには、最適な加工技術が不可欠です。

● 利益率: 効率性を高めることで、サイクルタイムと材料の無駄が削減され、収益性が直接的に向上します。同一部品の加工速度を向上させ、原材料の消費量を削減することで、実質的なコスト削減につながります。

● 店舗収容人数: CNCプロセスの合理化により、工場はより多くの作業を引き受け、事業を拡大することができます。サイクルタイムが20%短縮されると、利用可能な機械能力も同量増加します。

● 応答性: CNCの効率向上は、急ぎの仕事にも対応したり、顧客の変化に迅速に対応したりする機敏性と応答性につながります。迅速な段取り替えとスループットにより、工場の柔軟性が向上します。

● 品質: 速度の最適化、精密な固定具、ツール管理を通じて加工プロセスを改善すると、エラーと変動性が低減し、最終部品の品質が本質的に向上します。

CNC加工をより高速かつ無駄なく実現するための最も効果的なステップの一つは、CAMソフトウェアで生成されるツールパスを最適化することです。これらのツールパスは、加工シーケンス、工具選択、移動パスから、切削戦略、高さ、スピンドル速度に至るまで、あらゆる要素を制御します。

最新の CAM システムは、使用中の部品、ツール、マシンに合わせて高効率のツールパスを調整するための幅広いオプションを提供します。

高度なCAMシステムを活用することで、最適なツールパスをプログラムし、加工時間を大幅に短縮しながら、工具寿命を延ばし、表面仕上げを向上させることができます。CAMソフトウェアの主要な効率向上機能を見ていきましょう。

● 部品の形状、フィーチャ、工具要件、機械の運動学を考慮して、最適な加工シーケンスを決定します。選択されたシーケンスは、全体のサイクルタイムに直接影響します。

● 非切削移動を最小限に抑えたツールパスを定義することで、不要な工具移動を排除し、サイクルタイムを短縮します。移動に細心の注意を払うことで、工具は常に材料除去に取り組んでいます。

● 工具負荷に影響を与えるステップダウン、ステップオーバー、その他の切削パラメータを最適化することで、材料除去量を管理します。これにより、工具寿命を維持しながら、時間の無駄となる過度の軽切削を回避します。

CAM ソフトウェアが極めて効率的なツールパスを生成するために採用する主な戦略は次のとおりです。

● 高速加工: トロコイド加工などのHSM技術向けのCAMプログラミングは、送り速度の向上と工具負荷の軽減によりサイクルタイムを短縮します。これは、適切なフィーチャタイプ全体に適用されます。

● ツールパスのスムージング: 滑らかなスプライン補間ツールパスは、ポイントツーポイント移動よりも高速な送りを実現しながら精度を維持し、ギザギザした動きを軽減します。

● ツール軸制御: 3軸以上の工作機械では、工具の向きを制御することでアクセス範囲が広がり、工具交換やセットアップの手間が省けます。軸構成をインデックス化することで、作業効率が向上します。

● プランジ荒削り: プランジングカットに重点を置いた特殊な荒加工パターンにより、より軽いラジアル荷重で材料除去を最大化し、工具寿命を延ばします。

● レスト加工: 最終パスで除去するストック材料の薄い層を残しておくことで、必要な場所にのみ最も効率的なツールを使用できるようになります。

● ガウジ保護: 自動ガウジチェックにより安全なツールパスが確保され、長時間のダウンタイムと回復につながるマシンのクラッシュを回避できます。

高度なCAMソフトウェアはツールパスの詳細の大部分を処理しますが、それでも工場はプロセス改善のためにワークフロー全体を分析する必要があります。多くの場合、機械パラメータの微調整よりも、ワークフローと材料フローを更新する方が効率性が大幅に向上します。

加工ワークフローを評価および合理化する手順は次のとおりです。

● 現在のワークフローをマップする 原材料から完成部品に至るまで、待ち時間、輸送バッチ、検査停止、その他の遅延などのボトルネックを視覚化します。

● 制約を特定する 治具の交換、工具の可用性、プローブの測定など、生産量を制限する要因を特定します。生産フローを遅らせる要因を探します。

● 重複プロセス たとえば、1 つのバッチを加工しながら、前のバッチをプローブして、操作を順次ではなく並列に行うなどです。

● 適切なサイズのバッチ 進行中の分析を通じて、オペレーション間の最適な転送バッチサイズを見つけます。大きすぎても小さすぎても非効率的です。

● セットアップとワークフローを標準化する すべてのオペレーターが確立されたベストプラクティスのプロセスを一貫して遵守できるようにします。これは、写真、ビデオ、チェックリストの設定によって実現されます。

高効率加工の重要な前提条件は、部品生産を適切なCNC工作機械モデルに合わせ、セットアップを正確に設定することです。高度なソフトウェアで単純な3軸フライス加工を操作したり、基本的な工作機械に能力を超える公差を求めたりすれば、必然的に期待外れの結果に終わるでしょう。

マシンの選択とセットアップに関する考慮事項を検討してみましょう。

● 馬力とトルク: 機械のモーター能力は、予想される材料除去率と工具要件に合わせて、余裕を持ったオーバーヘッドで調整してください。出力不足の加工は、速度と送りの低下により、摩耗が激しくなり、サイクルタイムが長くなります。

● 精度: 部品の許容誤差と仕上げのニーズは、ボールねじの品質、サーボの性能、材料の剛性、熱安定性などの機能を通じて必要な精度を実現するマシンをビルダーに導く必要があります。

● ツール容量: 必要な工具の種類、サイズ、数量によって、工具マガジンの物理的な容量とカルーセルの設計が決まります。容量が少なすぎると、工具の交換や回収に時間がかかるリスクがあります。

● オートメーション: 効率を最適にするには、部品の重量、容積、搬送速度などに基づいて、ロボット、ガントリーローダー、コンベアなどの隣接する自動化に合わせて工作機械を指定する必要があります。

工作機械への投資を最大限に活用するには、迅速な段取り替えが可能で、部品を正確に位置決めできるワークホールディングソリューションを構築する必要があります。これにより、作業範囲全体にアクセスでき、効率を低下させるセットアップ時のエラーを回避できます。

推奨されるセットアップ方法には次のようなものがあります。

● 指示部分 エッジファインダー、ワイヤレスプローブ、レーザーシステムなどの信頼性の高い技術を使用して、正確な位置特定ポイントを実現します。

● モジュラーフィクスチャ クイックチェンジ機能により、部品を素早く交換できます。

● 機上検査 ワイヤレスプローブを介してセットアップ精度を検証し、位置エラーを早期に特定します。

● 安全なクランプ 十分なクランプ圧力とロケーターにより、切削力によるワークピースの動きを防止します。

工具は、工作機械と原材料をつなぐ重要な架け橋であり、切削率、動作速度、電力需要、仕上げ品質といった要素を左右します。工具の選定、使用、管理を最適化することは、スマートなCNC操作に不可欠です。

最新のツール形状とコーティングを活用し、カルーセル システムを通じてツール寿命を積極的に管理することで、プログラムのパフォーマンスが向上します。

従来設計を凌駕する最新世代の高度な切削工具を採用することで、切削効率が大幅に向上します。これらの改良された工具の特徴は以下のとおりです。

● ツールの形状: 可変ヘリックス/可変ピッチエンドミルやサイレントツールなどの新しい形状により、仕上げ、精度、速度、送り、寿命が向上します。

● コーティング: アモルファスダイヤモンドなどの精製コーティングにより、耐熱性と耐摩耗性がさらに向上し、切断速度が速くなります。

● 特殊ツール: ハープーンドリル、チャタリング防止形状、マルチチャネル チップ ブレーカーなどの効率性を重視したツールにより、特定の操作が改善されます。

これらのアップグレードされた工具は、速度、送り、工具寿命の向上により生産性を向上させます。しかし、その高い性能は切削パラメータの最適化によってのみ実現可能です。

最高級の工具を使用することに加え、効果的な工具管理システムは、真の効率性を実現するために不可欠です。これらの高度なシステムの主な機能は次のとおりです。

● ツールのプリセット: 測定ツールをオフラインで使用することで、オフセットをゼロに設定し、テストカットや手作業による介入をなくすことができます。これにより、セットアップ時間と材料を節約できます。

● ツール寿命追跡: ツールの使用状況と摩耗を追跡することで、オペレーターは破損や寸法エラーが発生する前にツールを交換する必要がある時期を知ることができます。

● ツールチェンジャー: クイック自動工具交換装置は、工具交換に伴うダウンタイムを最小限に抑え、機械の切削時間を長く維持します。

プリセット、使用状況の追跡、迅速な切り替えの実現などの機能により、ツール管理ソリューションは、高効率の CNC 操作に不可欠です。

加工プログラムで指定された切削パラメータは、サイクル時間、工具の摩耗率、機械の負荷、その他の重要な効率要因に多大な影響を及ぼします。

CAM システムは初期パラメータを提案しますが、現実世界の変数は、実験と監視を通じて最適な設定を見つける必要があることを意味します。

効率に影響を与える主要なパラメータは次のとおりです。

● スピンドル速度: 回転工具の速度によって適切な送り速度が決まります。最適な速度は、工具寿命とサイクルタイムのバランスを考慮した上で決定されます。

● 送り速度: 切削中の移動速度は、力、工具のたわみ、そして発熱に影響を与えます。安全なピーク速度を見つけることで、時間を最小限に抑えることができます。

● 切削深さ: ツールが過負荷になる前の最大深さを決定することで、オペレーターは荒削りサイクルをより積極的にプログラムし、材料を迅速に除去できるようになります。

実際のツールの鋭さ、材料のばらつき、環境の変化などの要因を考慮するには、これらの値を継続的にテストして調整する必要があります。効率性を向上させるには、保守的な CAM 推定値を適用する必要があります。

CNCマシンのみでサイクルタイムの短縮を図ろうとすると、最終的には収穫逓減に陥ります。より効果的な効率向上は、ベースマシン周辺に補完的な自動化技術を統合することで実現します。

この高度な装置は、人間の介入を減らして部品の流れを維持するとともに、ソフトウェアによってプログラミングのボトルネックを軽減します。

手動プログラミングに頼る代わりに、自動化された CAM プロセスは次のような方法で効率を高めます。

● CAM テンプレート: ベストプラクティスが保存された標準化されたプログラム テンプレートにより、プログラミング時間が短縮され、一貫性が強化されます。

● パラメトリックプログラミング: ルールベースのプログラミングでは、最初からコーディングしなくても、設計の変更に自動的に適応します。

● ポストプロセッサのチューニング: CAMから出力されるマシンコードを最適なポスト設定によって洗練させることで、Gコードの手動最適化を回避できます。これにより、実際の作業環境に合わせて最適化された、最大限の効率性を持つコード生成が可能になります。

● シミュレーション: 自動 CAM シミュレーションは、テストカットを試みる前にツールパス内の衝突、非効率性、エラーを検出し、材料と非生産的な機械時間を節約します。

これらの自動化されたCAM機能を組み合わせることで、プログラミングのオーバーヘッドを大幅に削減し、高度に最適化されたマシンコードを生成します。これにより、プログラマーはより価値の高いタスクに集中できるようになります。

高度なツール、自動化、そして洗練されたプロセスは、中断、故障、そして最適ではないパフォーマンスを最小限に抑えることを目指していますが、綿密なメンテナンスとトレーニングがなければ、避けられない事態となります。これらの補完的な取り組みを組み合わせることで、稼働時間を最大化し、オペレーターがベストプラクティスを遵守することを保証します。

たとえ耐久性の高い機械構造であっても、継続的な運転によって部品は著しく摩耗します。綿密な予防保守がなければ、故障により長期間の停止が発生します。重要な活動には以下が含まれます。

● 体液の変化: 使用間隔に基づいて油圧オイル、冷却剤、潤滑剤を定期的に交換することで、損傷を引き起こす粒子の循環を防ぎます。

● フィルター交換: エアフィルター、冷却剤フィルター、オイルフィルターを交換すると、有害なゴミの蓄積を防ぐことができます。

● コンポーネントの潤滑: ボールねじ、ウェイカバー、ギアボックスにグリースを塗布すると、固着や固着を防止できます。

● ウェイスクレイピング: 合わせ面を手作業で精密に削ることで、機械が古くなっても位置の精度を維持します。

このガイドでは、ツールパスの最適化、ワークフローの合理化、自動化の統合など、CNC 加工の効率を大幅に向上させるテクニックについて説明します。

古い機器をアップグレードすることで利益が得られる一方で、全体的なプロセス効率に重点を置いた最新の CAM ソフトウェアと機械を組み合わせることで、従来のシステムに比べて加工時間を 50% 以上短縮することが可能になります。

これらのヒントに共通するのは、データを用いて各コンポーネントと相互作用のボトルネックを分析することです。個々の制約要因を適切なソリューションで解決することで、複利的な利益が得られます。

高度なツールとプログラミングをスマートなワークフロー、メンテナンス、オペレーターのスキルと組み合わせることで、競争力のある製造業の成功につながる高効率の基盤が構築されます。