で CNC加工、フライス加工プロセスは、ワークピースの成形と仕上げに重要です。 2 つの基本的な方法は、従来のミリング (アップミリング) とクライムミリング (ダウンミリング) です。加工プロセスを最適化するには、それらの違い、特性、選択原則を理解することが不可欠です。

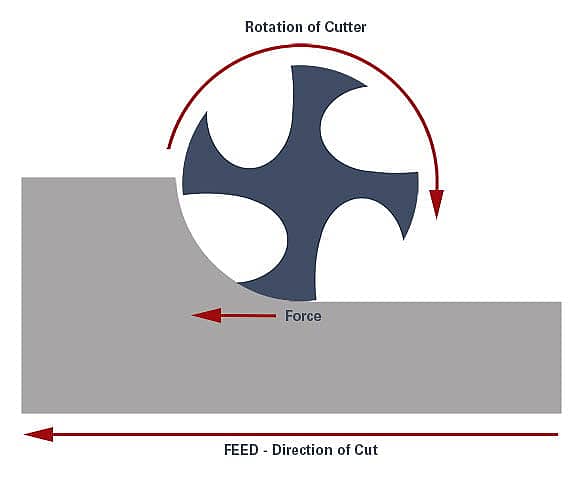

• ツールの移動: 従来のフライス加工では、カッターは送り方向と逆方向に回転します。カッターの歯が材料にかみ合うと、刃は下から上に移動し、徐々に切りくずの厚さが増加します。

• チップ形成: 切りくずは最初は薄く、カッターが進むにつれて厚くなります。これにより、材料が工具から押しのける可能性があります。

• 切削力: 従来のフライス加工では切削力がワークピースをカッターから押し離すため、振動やびびりの原因となり、滑らかな表面仕上げを実現することが困難になります。

• 発熱: カッターが材料に向かって動くため、刃先でより多くの熱が発生し、工具寿命やワークピースの表面仕上げに影響を与える可能性があります。

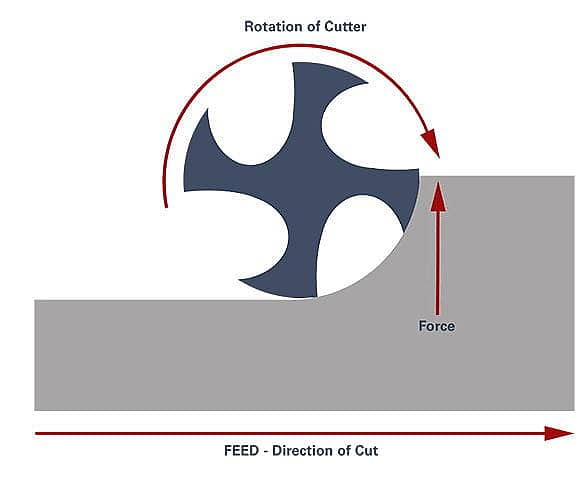

• ツールの移動: 登りフライスでは、カッターは送りと同じ方向に回転します。カッターは材料の上部から開始して下方に移動し、切りくずの厚さを減らします。

• チップ形成: 切りくずは最初は厚く、徐々に薄くなり、より滑らかな表面仕上げを実現します。

• 切削力: 切削力によりワークがカッターに向かって引っ張られ、プロセスが安定し、振動が軽減されます。

• 発熱: 上昇フライス加工では、カッターが材料とともに移動するため、発生する熱が少なくなり、刃先の完全性が維持され、工具寿命が向上します。

• 表面仕上げ: 多くの場合、切りくずの厚さが増加するため、表面が粗くなります。切断開始時の衝撃力により、わずかなたわみが生じる可能性があります。

• 工具寿命: 従来のフライス加工では、刃先で発生する摩擦と熱が高くなるため、工具の摩耗が早くなる傾向があります。

• 材料の除去: より積極的な材料除去が可能となり、より硬い材料に適しています。ただし、力を制御し、過度の振動を避けるように注意する必要があります。

• 設定: 従来のフライス加工は、切削力の方向によってバックラッシュを抑制できるため、バックラッシュのある古い機械でもより寛容です。

• 表面仕上げ: 通常、切りくずの厚さが減少し、振動が減少するため、より良い表面仕上げが得られます。

• 工具寿命: 一般に、刃先の噛み合いが緩やかになり、発熱が低下するため、工具寿命が延長されます。

• 材料の除去: 柔らかい材料に効果的で、変形や加工硬化が少なくなります。

• 設定: 最適なパフォーマンスを得るには、バックラッシュが最小限またはまったくないマシンが必要です。バックラッシュが大きすぎると、カッターが予期せず材料に食い込む可能性があります。

従来のミリングとクライムミリングのどちらを選択するかは、いくつかの要因によって決まります。

硬質材料: 従来のフライス加工は、より優れた制御と安定性が得られるため、ステンレス鋼やチタンなどの硬質材料の場合に好まれます。

柔らかい材料: クライムフライス加工は、よりスムーズな操作と優れた仕上げにより、アルミニウムやプラスチックなどの柔らかい材料に対してより効果的です。

優れた表面仕上げが必要な用途には、クライムミリングの方が良い選択肢です。チップの厚さが徐々に薄くなることで、表面の欠陥が発生する可能性が低くなります。

クライムミリングでは通常、発熱が減少し、切削動作がスムーズになるため、工具寿命が長くなり、時間の経過とともに工具コストが削減されます。

バックラッシュの高い機械は、従来のフライス加工に適しています。生成された力は、機械の動きを安定させるのに役立ちます。

バックラッシを最小限に抑えた精密機械は、クライムミーリングを効果的に活用し、よりスムーズで効率的な切削プロセスを利用できます。

安定性と振動の低減を優先する場合は、クライムミーリングが有利です。切削力による引っ張り作用により、ワークと機械の安定化に貢献します。

荒加工作業: 従来のフライス加工は、より積極的な材料除去に対応できるため、好まれる場合があります。これにより、関与する力をより適切に制御できるようになります。

仕上げ操作: クライムミリングは高品質の表面仕上げを実現するのに理想的で、精度が重要な最終パスに特に役立ちます。

従来のフライス加工ではより多くの熱が発生するため、熱に弱い材料の場合は懸念事項となる可能性があります。クライムミリングによる発熱の低減は、材料特性の維持と熱膨張の防止に有益です。

クライムミリングでは切りくずが生成される傾向があり、切りくずの管理と切削領域からの排出が容易になり、切りくずを再切断するリスクが軽減され、全体的な表面品質が向上します。

従来のフライス加工とクライムフライス加工の両方に、独自の利点と制限があります。この 2 つのどちらを選択するかは、機械加工作業の特定の要件、ワークピースの材質、望ましい表面仕上げ、およびワークの状態によって決定される必要があります。 CNCマシン。これらの要素を慎重に考慮することで、機械工は効率、工具寿命、製品品質を目指してプロセスを最適化できます。

要約すると、従来のフライス加工とクライムフライス加工の違いと特性を理解することで、CNC 加工におけるより適切な意思決定が可能になります。適切な方法を選択すると、機械加工プロセスの結果に大きな影響を及ぼし、高品質の結果と効率的な生産が保証されます。