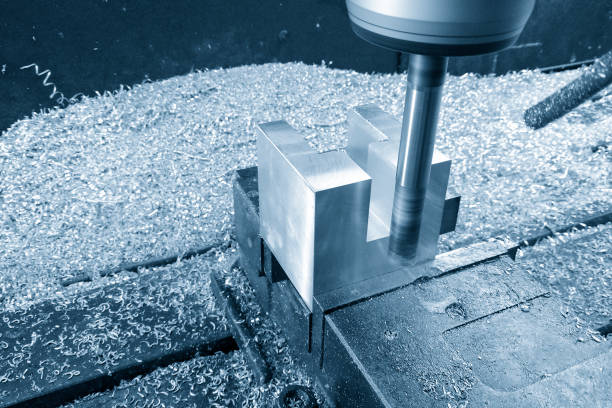

CNCフライス盤の操作には、単にスタートボタンを押して機械が勝手に動くのを待つ以上のことが求められます。一つ一つの切削、一つ一つのパス、そして一つ一つの工具交換が重要です。工具速度の不適切さ、不適切な治具、あるいは工具の鈍さなど、何らかの問題が発生すると、工具の破損や仕上げ不良、あるいは機械の振動といった問題が発生します。こうしたプロセスは、生産時間の低下、材料の無駄、そして余分な費用の増加につながります。

CNCフライス盤は、ユーザーが各工程を綿密に監視しながらセットアップ作業を完了し、適切な工具を選択することで、完璧に動作します。このシステムは、高精度、高速動作、そして優れた効率性を同時に実現し、一切の問題を引き起こしません。

このガイドでは、セットアップ方法とキャリブレーション手順、工具の選定手順、トラブルシューティング手順、そして作業のベストプラクティスについて解説しています。初心者から経験豊富なオペレーターまで、この情報は、確実な操作とインテリジェントな操作で、材料を高速かつ確実に切断するのに役立ちます。さあ、始めましょう!

CNCフライス盤 機械の卓越性は、部品の品質によって実現されます。すべての機械部品は、精密な動作と安定性、そして最大限の効率を実現するために不可欠な機能を果たします。機械の円滑な動作に必要なすべての主要部品は、詳細な検査が必要です。

スピンドルはフライス盤の主要な動作部品として機能します。切削工具は、材料の切削加工に応じて高速で回転します。機械のスピンドル速度と出力は、設計仕様によって決まります。高速スピンドルは微細な加工を、高トルクスピンドルは硬い金属を切削するためです。

切削工具は、工具ホルダー機構によって加工中は固定されています。品質の悪い工具ホルダーや緩んだ工具ホルダーは、工具の振れや振動、さらには表面仕上げの劣化を引き起こします。加工工程の安全性は、工具の正しいクランプ状態を検証し、バランスとアライメントを維持するオペレーターの能力にかかっています。

CNCフライス加工の成功は、信頼できるセットアップに大きく左右されます。機械が切削している間、ワークテーブルは材料を所定の位置に保持します。材料の動きを完全に防ぐ必要があるため、固定具、バイス、専用クランプなどを適切に設置する必要があります。

なぜこれが重要なのでしょうか?ワークピースの1ミリメートル未満の変位は、寸法誤差、公差違反、そして材料の無駄につながります。治具の取り付け方法は、精度と再現性の結果の成否を左右するため、適切な注意が必要です。

CNC フライス加工の動作は高精度の動きに依存しており、リニアガイドとボールねじがこの機能を提供します。

リニアガイドの設計は、X、Y、Z軸のあらゆる動きにおいて、剛性が高くスムーズな動作を実現します。機械のスムーズな動きは、これらのコンポーネントによって機械抵抗が低減されることによって実現されます。

サーボモーターの回転信号はボールねじを介して直線運動に変換され、機械の正確な移動経路を決定します。高品質のボールねじは、優れたバックラッシュ性能、より厳密な精度制御、そして優れた寸法精度を実現し、よりスムーズな切削加工を実現します。

適切なメンテナンスや潤滑が行われずにこれらのシステム コンポーネントが故障すると、長期間にわたって位置エラーと機械の故障が発生し、切削が粗くなることがあります。

フライス加工においては、加熱が大きな問題となります。冷却システムは潤滑油を介して作動し、工具とワークピースの両方を過熱から保護します。冷却剤が不足すると、急激な熱上昇が発生し、様々な悪影響が生じます。

工具の早期摩耗により、刃先の破損が発生します。

熱膨張により部品が変形し、精度が低下します。

蓄積した切削片により再切削作業が必要となり、表面が損傷します。

クーラント供給は重要です。フラッドクーラントシステムは大きな材料の除去に適していますが、エアブラストやミスト冷却システムは精密加工において優れた性能を発揮します。クーラントを適切にろ過し、清浄なクーラント液を使用することで、機械の摩耗や汚染を防ぎます。

速度調整やツールパス実行を含むすべての機械操作は、CNCコントローラーによって制御されます。コントローラーはGコード命令を処理し、モーターの動きを高精度に制御します。

最新のCNCコントローラは、タッチスクリーンインターフェースに加え、リアルタイムモニタリングと適応制御機能を備えています。このインターフェースにより、オペレーターは速度変更やツールパスプログラミングに加え、スピンドルの負荷状態を監視することができます。

適切に記述された制御プログラムは、ミスを減らし、部品の均一性を高めながら、きれいな切断を実現します。しかし、不適切なコード、通信エラー、ソフトウェアのバグなどにより、予期せぬツールのクラッシュやダウンタイムが発生し、不良部品が発生する可能性があります。

CNCフライス加工は、正確で再現性の高い加工を実現するために、正確なセットアップが不可欠です。キャリブレーションの失敗、工具選定の不備、あるいはワークの安定性の低下により、CNCの性能は低下し、公差や表面仕上げの劣化、ひいては機械の故障につながる可能性があります。分析手順を詳しく説明します。

CNCフライス加工機は、ワークオフセット(G54~G59)によって確立される基準点を基本要件として必要とします。機械はこれらのオフセットからテーブル位置情報を正確に取得します。

オフセットが正しく設定されていない場合、カッターは誤った領域で加工を開始し、部品形状の誤り、材料の無駄、工具の破損につながる可能性があります。プログラムを開始する前に、新しい機械設定ごとにワークオフセット値を確認し、修正する必要があります。

エッジファインダとプローブは、ワークピースの特定の位置を検出することを可能にします。エッジファインダは材料エッジ検出器として機能し、ユーザーは機械のゼロ点調整を手動で行うことができます。タッチプローブは、センシング機能により表面を検出する際に、自動的にオフセット調整を行います。

わずか 0.01 mm のずれでも許容誤差の問題が発生するため、精密なツールによるセットアップが必要になります。

ツールの長さと直径の値は補正システムを通じて確認する必要があります。

工具長はそれぞれ異なり、加工結果の品質に影響を与えます。スピンドルは工具長オフセット値を受け取り、工具寸法の違いに応じて動作を調整します。オフセット設定が適切でないと、切削深さが過剰または不足となり、部品が破損する可能性があります。

直径補正機能により、摩耗やばらつきによる工具サイズの変化にも対応できます。公差の厳しい部品の加工を開始する前に、メーカーは必ず実測で工具寸法を確認する必要があります。

切削工具の選択プロセスは、さまざまな材料を加工する際に、エンドミル、フェースミル、ドリルのどれが必要かによって異なります。

各材料タイプには独自の方法が適用されます。

エンドミルには、プロファイリング操作、スロット加工、基本的な材料除去という 3 つの目的があります。

フェースミルは、広い表面積の平坦化を高速化するのに役立ちます。

掘削プロセスでは、穴を開ける能力があるにもかかわらず、移動速度と回転ペースを正確に制御する必要があります。

不適切なツールを選択すると、表面仕上げの劣化やツールの劣化、機械部品の損傷が発生します。

コーティングは、ツールの寿命を延ばすと同時に運用結果を向上させるため、美観以外の目的も果たします。

コーティング TiN は摩擦特性を低減しながら、通常の機械加工作業に適した性能を提供します。

TiAlN (チタンアルミニウム窒化物): 高温に耐え、硬質金属に最適です。

ダイヤモンドコーティングは、複合材料や強靭な研磨材の機械加工作業に最適です。

工具コーティングの不適切な選択は、温度上昇の問題、切削片の排出性の低下、工具の破損につながります。コーティングの選択は、切削対象となる材料に正確に適合している必要があります。

振動を防ぐための適切なツールホルダーの選択

切削工具は工具ホルダーによってしっかりと保持されますが、ホルダーによって性能は異なります。品質の低いホルダーに保持された工具は、機械振動や動作精度の低下、工具の曲がりを引き起こし、機械精度を低下させます。

小型ツールは、コレットチャックの使用により優れたサポートが得られます。

剛性エンドミルホルダーは、激しい切削時に優れたパフォーマンスを発揮します。

シュリンクフィットホルダーは優れたバランス特性を備えているため、高速加工作業に最適です。

工具ホルダーが適切にフィットしていないと、切削が不均一になり、工具の劣化が促進され、表面品質も低下します。各作業は、機械のセットアップが適切にフィットしていることを確認することから始める必要があります。

ワークピースのクランプと固定

製造業者は、安定性ツールとして、バイス、クランプ、カスタム固定具を使用する必要があります。

ワークを回転させると、壊滅的な結果をもたらします。適切なクランプで固定された部品は、再現性に加え、精度と安全性の両方を実現します。

ほとんどのワークピースでは、バイスクランプが標準的な方法として使用されます。

大きな平らな材料には、つま先クランプが最適なツールとして役立ちます。

複雑な部品には、最も適したサポート方法としてカスタム フィクスチャが必要です。

機械の設定が適切でないと、部品のずれ、ツールの過剰な動き、ツールの損傷という 3 つの主な問題が発生します。

寸法誤差の原因となるため、ワークピースの動きを防止する必要があります。

ワークピースのわずかな動きでも公差が崩れてしまいます。以下の点を必ず確認してください。

部品は安全なポイントで固定具に接触する必要があります。

曲がったりたわんだりしないように、材料の表面から端までの距離は最小限に抑える必要があります。

精密部品のセットアップでは、工具の振動により治具が緩む可能性があるため、荒加工後に追加のクランプ検査が必要です。

正しい締め付け圧力を確立すると、部品の変形をすぐに防ぐことができます。

圧力が弱すぎると部品が動いてしまいます。逆に、圧力が強すぎると、変形後に寸法がずれ、材料の歪みが要因となります。

アルミニウムや銅などの柔らかい金属の場合、形状の歪みを最小限に抑えるためには締め付け力を弱くする必要があります。

スチールとチタンの素材は、他の金属よりも高い締め付け圧力に優れています。

薄壁構造の圧潰を防ぐには、適切な圧力バランスが必要です。

適切な圧力をかけることで、損傷のない均一な部品が得られます。

CNCフライス盤の操作には、スタート機能を起動する以上の作業が必要です。プログラムの読み込みから速度調整まで、プロセス全体を通して正確な実行が求められます。以下のガイドでは、各操作において完璧な結果とスムーズなプロジェクト完了を実現するために必要なすべての手順をご案内します。

G コード プログラムを正常に動作させるには 2 つの手順が必要です。

Gコードファイルを機械コントローラに配置することが、まず第一の要件です。CNCフライス盤はこのプログラムを通じて指令を受け取り、位置だけでなく、切削速度と深さも指定します。工具は、1本の誤った線でワークピースに損傷を与える可能性があるため、操作前に徹底的なエラーチェックを行う必要があります。

実際の切削を開始する前に、エアカットとも呼ばれるドライテスト運転を実施してください。この機能により、切削工具を作動させることなく機械の動作を観察できます。ツールパスの問題は、ワークオフセットG54~G59と工具長補正を検証することで解決できる場合が多くあります。ドライラン機能で機械をテストすることで、貴重なエラーや機器の損傷から投資を守ることができます。

プログラムの外観を確認し、送りと速度のパラメータを最適化してください。工具寿命は、構成刃先(BUE)を発生させる低速加工と、工具の破損につながる高速加工の両方によって悪影響を受ける可能性があります。切削深さは、材料の硬度と工具の能力限界に基づいて調整する必要があります。これらのパラメータを調整することで、加工精度と工具耐久性が向上し、優れた運用が可能になります。

適切なスピンドル回転数(RPM)は、材料の種類によって異なります。アルミニウム材料の切削加工では、構成刃先を防ぐために高速スピンドル回転数が必要ですが、チタン材料の場合は発熱を抑えるために低速スピンドル回転数が必要です。不適切な回転数で機械を稼働させると、ワークピースの損傷や工具の破損、そして過熱につながります。

送り速度制御により、工具は材料内で適切な速度を得ます。低速で工具を回転させると、工具との摩擦運動が発生し、刃先の焼けや工具の劣化を引き起こします。また、カッター工具の急速な動きは工具のたわみを引き起こし、工具の破損、表面粗さの誤差、工具折損につながる可能性があります。最適な結果は、材料の硬度、工具の種類、切込み深さを考慮して、送り速度と主軸速度を一致させることで得られます。

荒削り工程と仕上げ工程に異なる切削パラメータをプログラムする

荒加工工程では、高速送りと高速度により、工具の高速除去が実現します。仕上げ工程では、洗練された表面品質を得るために、制御された速度低下が求められます。本プログラムは、工具の耐久性を高め、精度を維持するため、荒加工と仕上げ加工のパラメータを分離しています。

機械のチャタリングと工具の異常な振動は、機器の摩耗、不適切な速度、そして不安定な製品セットアップの間に不安定な状態が生じていることを示しています。工具が過熱した場合は、クーラント流量の調整または速度設定の調整が必要です。これらの問題を適切に修正しないと、部分的なシステム障害につながり、高額なメンテナンス費用が発生します。

最新のCNC装置の工具摩耗検出機能は、必要な工具交換をユーザーに通知します。工具が鈍っていたり、切削片が欠けている状態で工具を使用すると、精度が低下し、公差外の部品が発生し、スピンドルユニットに損傷を与えます。工具検査を行うことで、施設の停止と高額な修理費用の両方を防ぐことができます。

クーラントは温度調節機能に加え、切削片を排出することで材料表面の再切削を防止します。クーラント流量が不十分だと、工具の故障や装置の過熱、さらには切削片の堆積につながります。切削片をクリーンに排出するには、適切な冷却液の方向と正確な圧力レベルが不可欠です。

切削片や異物を除去することで機械は正常に動作し、機械故障のリスクを最小限に抑えることができます。クーラントライン内に切削片が蓄積すると、ライン詰まりの原因となるだけでなく、リニアガイドにも損傷を与えます。機械の稼働効率と正確な位置決め精度を確保するため、作業場は毎日適切に清掃してください。作業空間から汚染物質を除去することで熱レベルが低下し、高品質な工具とより良好な仕上げ面が得られます。

リニアガイド、ボールねじ、スピンドルベアリングの摩耗は、潤滑剤の塗布によって低減されます。定期的な潤滑は摩擦による損傷を防ぎ、機器の寿命を延ばします。可動部品は定期的な点検を行い、迅速な対応が必要な摩耗の兆候を早期に発見する必要があります。適切な機器メンテナンスは、機器の停止を防ぎ、機械プロセスの精度を維持します。

このプロセスは、工具寿命と切削速度管理を同時に行うことで、最大の運用効率を実現します。高速加工では、機械オペレーターが適切なパラメータ設定を行った場合にのみ、サイクルタイムを短縮できます。送り速度と切込み深さの両方を調整することで、工具の破壊的な損傷を防止できます。適切な最適化により、生産システムは工具の状態を維持しながら、きれいな切り欠きと完成品を生成することができます。

機器の摩耗は、表面損傷と精度の問題の両方を引き起こします。作業を開始する前に、機器の予期せぬ故障を防ぐため、工具の状態を点検する必要があります。工具から発信される劣化指標はリアルタイムのデータを送信し、製造チームは工具の劣化が深刻化する前にそれを検知するのに役立ちます。適切なタイミングで工具を交換することで、製品の品質を維持し、機械の性能を向上させることができます。

CNCフライス盤のスムーズな稼働には、3つの重要な要素、すなわち、継続的なメンテナンスと適切なパラメータ調整、そして継続的なシステム監視が不可欠です。メンテナンス担当者が潤滑油の給油と点検に加えて清掃を行うことで、機械は最適な状態で稼働します。工具寿命の延長と稼働効率の向上は、送り速度、主軸回転数、切削深さパラメータの変更によって実現します。適切なメンテナンスを実施することで、正確な結果が得られるだけでなく、稼働中断を減らし、稼働率を向上させることができます。