あらゆる加工工程において、スピンドルは工作機械の最も重要な部品の一つです。CNC工作機械の心臓部であり、 フライス盤, 旋盤工作機械、工作機械、マシニングセンターなどで使用されるスピンドルは、切削工具やワークピースを正確な速度で保持・回転させる役割を担っています。スピンドルの性能は、加工精度、表面仕上げ、そして全体的な生産効率に直接影響を及ぼします。

適切なスピンドルの種類を選択することは、高精度の実現だけでなく、生産性の向上とダウンタイムの削減にも不可欠です。様々なスピンドルは、高速切削、高負荷加工、長時間連続加工など、特定の加工要件を満たすように設計されています。機械スピンドルの種類、それぞれの利点、そして用途を理解することで、メーカー、エンジニア、そして作業現場のオペレーターは、加工プロセスを最適化するための情報に基づいた意思決定を行うことができます。

機械スピンドルには様々な設計があり、それぞれが特定の加工用途向けに設計されています。適切なスピンドルタイプを選択することで、加工効率、精度、そして工具寿命を大幅に向上させることができます。以下に、最も一般的な機械スピンドルのタイプと主な特徴をご紹介します。

ベルト駆動スピンドルは最も伝統的なタイプの 1 つであり、ベルト システムを介してスピンドルに接続されたモーターを備えています。

利点: シンプルな設計、低コスト、メンテナンスが簡単。

用途: 高トルクが重要でない中速から低速の加工作業に適しています。

制限事項: ベルトの伸びや摩耗により速度の変動が発生する可能性があり、高精度の操作には適していません。

ダイレクトドライブスピンドルはモーターをスピンドルに直接接続するため、ベルトやギアは不要になります。

利点:高速動作、優れた精度、素早い加減速。伝達時のエネルギー損失が最小限。

用途: 高速フライス加工、精密穴あけ加工、仕上げ加工に最適です。

制限事項: ベルト駆動スピンドルに比べてコストが高く、設計が複雑です。

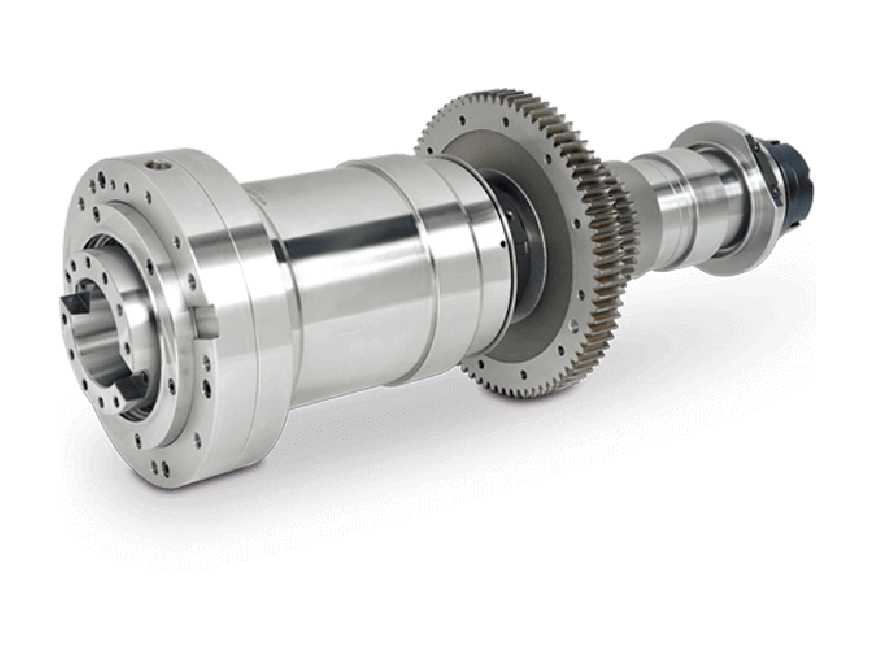

ギア駆動スピンドルは、ギア機構を使用してモーターからスピンドルに動力を伝達します。

利点: 高トルク出力、高負荷時の安定した性能、正確な速度制御。

用途: 荒加工、大きな材料の除去、高負荷操作などの重切削に適しています。

制限事項: ギアと潤滑の要件によりメンテナンスがより複雑になります。

空冷スピンドルは空気の流れを利用して動作中に発生した熱を放散します。

利点: コンパクトな設計、軽量、メンテナンスが簡単。

用途: 小型の CNC マシンやスペースが限られている状況に最適です。

制限事項: 水冷式スピンドルに比べて冷却効率が低いため、長時間の高速動作には適していません。

水冷式スピンドルは循環する液体を使用して一定のスピンドル温度を維持します。

利点: 優れた放熱性、長時間または高速動作時の安定したパフォーマンス。

用途: 高速加工、長期生産、高精度の作業に最適です。

制限事項: 水循環システムと定期的なメンテナンスが必要となり、セットアップが複雑になります。

最適な加工性能、精度、生産性を実現するには、適切なスピンドルの選択が不可欠です。加工タスクや材料の種類によって、必要なスピンドルの種類は異なります。機械に適したスピンドルを選ぶ際に考慮すべき重要な要素を以下に示します。

金属: 鋼やチタンなどの硬質金属では、荒加工や高負荷加工に高トルクまたはギア駆動のスピンドルが必要になることがよくあります。

プラスチックまたは木材: 軽量の材料は、中程度の速度でベルト駆動または空冷スピンドルを使用して効率的に加工できます。

複合材料: 過度の熱を発生させずに精密な切断を行うには、高速ダイレクトドライブスピンドルが好まれることが多いです。

高速加工: ダイレクトドライブまたは水冷スピンドルにより、高回転でも安定したパフォーマンスが得られます。

精度重視のタスク: ダイレクト ドライブ スピンドルや精密ギア駆動スピンドルなど、振れと振動が最小限に抑えられたスピンドルを選択します。

使用可能な機械スペース: 空冷式スピンドルはコンパクトで小型の機械に適していますが、水冷式スピンドルには冷却システム用の追加スペースが必要です。

ドライブ システムの互換性: スピンドル タイプが CNC マシンのモーターおよび制御システムと一致していることを確認します。

短時間または断続的な操作: 多くの場合、空冷スピンドルで十分です。

連続的な高負荷操作: 一定の温度を維持し、精度を低下させる原因となる熱膨張を防ぐために、水冷式スピンドルが推奨されます。

初期投資: ベルト駆動スピンドルはコスト効率に優れていますが、ダイレクトドライブおよび水冷式スピンドルは初期コストが高くなります。

メンテナンス要件: ギア駆動スピンドルや水冷スピンドルなどの一部のスピンドルでは、より頻繁なメンテナンスと潤滑が必要です。

長期的な効率: 高品質のスピンドルに投資することで、ダウンタイムが短縮され、時間の経過とともに加工品質が向上します。

材質、速度、精度、機械の互換性、冷却、予算といった要素を評価することで、加工要件に最適なスピンドルタイプを選択できます。適切なスピンドルを選択することで、生産性が向上するだけでなく、機械と切削工具の寿命も延びます。

機械スピンドルの適切なメンテナンスは、長期的な性能、一貫した精度、そしてダウンタイムの削減を実現するために不可欠です。スピンドルの回転、振動、振れを定期的に点検することで、摩耗や位置ずれの兆候を早期に発見し、高額な修理費用を回避できます。スピンドルを埃、切粉、クーラントの残留物から清潔に保つことも同様に重要です。ベアリングやシール面の汚染は、精度と全体的な性能に悪影響を与える可能性があります。潤滑はメーカーのガイドラインに従って実施し、オイルまたはグリースは推奨間隔で交換することで、過熱やベアリングの損傷を防ぐことができます。

温度管理は、スピンドルケアにおけるもう一つの重要な要素です。高速運転や長時間運転では、空冷式スピンドルの場合は適切な空気の流れを、水冷式スピンドルの場合は効果的な水循環を確保し、安定した動作温度を維持することが重要です。さらに、輸送中の丁寧な取り扱いや、機械がアイドル状態のときの適切な保管は、衝撃、腐食、ベアリングの損傷を防ぐのに役立ちます。継続的なメンテナンスは、スピンドルの寿命を延ばすだけでなく、CNCマシンへの投資を保護し、信頼性の高い高精度な加工結果を保証します。

適切なスピンドルタイプの選択は、加工効率、精度、そして全体的な生産性に直接影響を与える重要な決定です。ベルト駆動、ダイレクトドライブ、ギア駆動、空冷、水冷の各スピンドルの違いを理解することで、メーカーや工場のオペレーターは、特定の材料、加工速度、負荷要件に最適なスピンドルを選択できます。適切なスピンドルの選択は、加工品質の向上だけでなく、設備寿命の延長とダウンタイムの削減にもつながります。

スピンドルの定期的なメンテナンスも同様に重要です。これには、清掃、潤滑、温度監視、そして丁寧な取り扱いが含まれます。継続的なメンテナンスは、精度を維持し、予期せぬ故障を防ぎ、CNCマシンへの投資を保護するのに役立ちます。スピンドルを選定する際には、高品質で精密に設計された部品を提供する信頼できるサプライヤーと協力することをお勧めします。適切なスピンドルの選択と適切なメンテナンスを組み合わせることで、信頼性の高い高性能な加工結果を実現し、設備投資収益率を最大化することができます。