非常に正確で効率的に作業することが重要な機械加工の世界では、表面と切削工具がどれだけ速く動くかが非常に重要です。機械やエンジニアを扱う人々にとって、適切なバランスを見つけることは、熟練したアーティストが原材料にブラシを使うようなものです。

金属と工具を組み合わせるとき、表面と工具の移動速度に関する選択は、最終製品の品質と機械加工プロセスの動作に影響します。

次の記事では、表面速度と切削送り速度について詳しく説明します。それでは、飛び込んでみましょう!

表面速度(以下の文脈で) CNC(コンピューター数値制御)加工、加工される材料の表面上の点が切削工具を通過する速度を指します。通常、測定システムに応じて、フィート/分 (ft/min) またはメートル/分 (m/min) で測定されます。

表面速度の制御は、加工効率を最適化し、工具とワークピースの完全性を維持するための全体的な戦略の一部です。これには、切削工具の回転速度を決定する CNC 機械のスピンドル速度と、工具がワークピースに沿って移動する速度を制御する送り速度の調整が含まれます。

CNC 表面速度は、次のような理由から CNC 加工において重要な要素です。

表面速度は、切削工具とワークの接触点で発生する熱に直接影響します。過度の熱は工具の摩耗を加速させ、場合によっては機械加工された材料の完全性を損なう可能性があります。表面速度を制御することにより、発熱を管理し、工具の寿命を維持し、加工精度を維持することができます。

最適な加工結果を得るために、材料ごとに特定の推奨表面速度があります。特定の材料に適切な表面速度を選択すると、損傷を与えたり、望ましくない表面仕上げを引き起こすことなく、材料を効率的に除去できます。機械工は、材料の特性と特性を考慮して、適切な表面速度を決定する必要があります。

表面速度は、機械加工プロセス中の切削抵抗と切りくずの形成に影響します。表面速度を調整することで、機械工は切削工具とワークピースにかかる力を制御し、工具破損のリスクを軽減し、より良い切りくず排出を実現できます。適切な切りくず形成は、スムーズな加工作業に貢献します。

表面速度は、機械加工部品の最終表面仕上げに直接影響します。表面速度を調整することで、機械工は、美観を目的とした滑らかな仕上げでも、機能要件に合わせた特定の粗さでも、希望の表面質感を実現できます。表面速度を微調整することで、品質基準と仕様を満たすことができます。

表面速度と送り速度や切込み深さなどの他の加工パラメータのバランスを取ると、全体的な加工効率が向上します。これらの要素の適切な組み合わせを見つけることで、工具とワークピースの完全性を維持しながら、材料除去率を最大化できます。この最適化は、コスト効率が高くタイムリーな加工プロセスを実現するために非常に重要です。

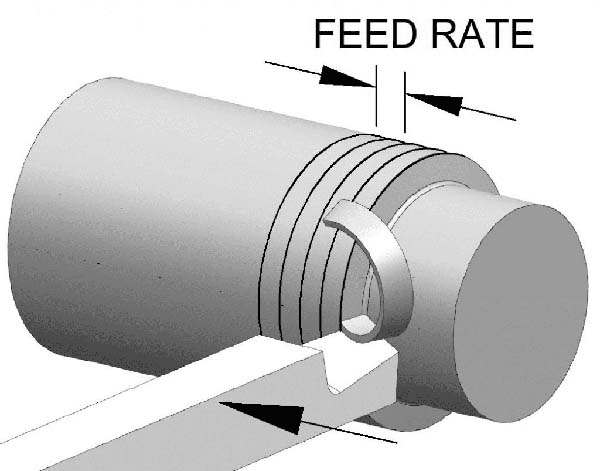

CNC (コンピューター数値制御) 加工における切削送り速度とは、加工プロセス中に切削工具が被削材の中を移動する速度を指します。通常、測定システムに応じて、インチ/分 (in/min) やミリメートル/分 (mm/min) などの単位で測定されます。

切削送り速度、主軸速度、および切削深さなどのその他の要因は、加工作業の効率、精度、品質に影響を与えます。

切削送り速度は、次のような理由から CNC 加工において重要な要素です。

切削送り速度は、加工中に発生する熱に影響を与えます。送り速度が高くなると、より多くの熱が発生する可能性があり、適切に管理しないと、工具、ワークピース、および機械加工プロセス全体に悪影響を与える可能性があります。送り速度を制御すると、熱レベルを管理して工具やワークピースへの熱損傷を防ぐことができます。

送り速度は、主軸速度や切込み深さなどの他の要素と組み合わせて、材料除去速度を決定します。加工部品の品質を損なうことなく、望ましい材料除去速度を達成するには、送り速度を最適化することが重要です。

切削送り速度は、加工部品の表面仕上げに大きな影響を与えます。機械工は、必要な表面を達成するために送り速度を調整します品質。滑らかで正確な表面仕上げを得るには、送り速度、主軸速度、その他のパラメータの適切なバランスが不可欠です。

送り速度は、加工中に生成される切りくずのサイズと形状に影響します。送り速度を制御すると、適切な切りくずの形成と排出が確保されます。これは、工具寿命や表面仕上げに悪影響を与える可能性がある切りくずの再切削を防ぐために不可欠です。

切削送り速度の最適化は、全体的な加工効率を達成するための鍵となります。送り速度と主軸速度や切込み深さなどの他のパラメータのバランスを取ると、材料除去率が最大化され、加工時間が短縮され、生産性が向上します。

送り速度と切り込み深さによって、切削工具が材料と噛み合う量が決まります。適切な工具のかみ合わせは、効率的な加工、工具のたわみの防止、正確で精密な切断の確保にとって重要です。

表面速度と切削送り速度は加工における 2 つの異なるパラメータであり、それぞれが CNC (コンピューター数値制御) 加工プロセスで重要な役割を果たします。表面速度と切削送り速度の主な違いは次のとおりです。

表面速度 | 切削送り速度 |

機械加工される材料の表面上の点が切削工具を通過する速度を指します。表面速度は通常、フィート/分 (ft/min) またはメートル/分 (m/min) で測定されます。 | 機械加工中に切削工具が被削材の中を移動する速度です。切削送り速度は通常、インチ/分 (in/min) やミリメートル/分 (mm/min) などの単位で測定されます。 |

これは切削工具の回転速度に関係します。 | これには、回転軸に垂直な材料を通る切削工具の直線運動が含まれます。 |

通常は、フィートやメートル/分などの線形単位で測定されます。 | インチ/分やミリメートル/分など、1 分あたりの線形単位で測定されます。 |

工具の摩耗、発熱、加工面の品質に影響します。機械工は、加工される材料と切削工具の種類に基づいて表面速度を調整します。 | 工具寿命、材料除去率、加工プロセスの効率に影響します。切削送り速度の調整は、切削抵抗と材料除去のバランスを最適化するために重要です。 |

表面速度は、静止した切削工具を通過する材料の移動を考慮しています。 | 切削送り速度は、ワークに対する切削工具の動きを考慮しています。 |

CNC 加工における最適な切削速度の選択は、加工部品の効率、工具寿命、品質に直接影響を与える重要な決定です。最適な切断速度を決定するための重要な考慮事項は次のとおりです。

異なる材料には、その機械加工性に影響を与える特有の特性があります。一般に、硬い材料ほど低い切断速度が必要ですが、柔らかい材料はより高い速度に耐えることができます。材料の加工に推奨される切削速度を確認するには、材料固有のデータまたは加工ハンドブックを参照してください。

切削工具の種類とコーティングによって、適切な切削速度が大きく決まります。高速度鋼 (HSS) ツールは、超硬ツールとは異なる速度能力を備えています。最大速度と送りに関する工具メーカーの推奨事項を考慮してください。

ワークピースが硬い場合、工具の過度の磨耗や発熱を防ぐために、切削速度を低くする必要があることがよくあります。材料のロックウェルまたはブリネル硬度を考慮し、それに応じて切断速度を調整します。

大型の切削工具には、小型の切削工具とは異なる推奨速度が設定されていることがよくあります。使用する特定の工具直径については、工具メーカーのガイドラインを参照してください。

機械加工操作 (旋削、フライス加工、穴あけなど) は、切削速度の選択に影響します。各操作には最適な範囲があり、機械工はこれらの変動を考慮する必要があります。

効率的な加工には、材料除去率と切削速度のバランスが重要です。切削速度を高くすると、材料の除去が早くなる可能性がありますが、過度の摩耗を避けるために、工具と材料の制限内に収める必要があります。

切削加工に必要な工具寿命を考慮してください。切削速度が高くなると工具寿命が短くなる可能性があるため、選択した速度は、特定の用途で許容できる工具寿命に合わせて選択する必要があります。

CNC 機械の剛性と出力能力は、切削速度の選択に影響します。機械の剛性とパワーが向上すれば、切削速度も向上し、加工効率の向上に貢献します。

適切なクーラントと潤滑剤の使用は、切削速度に影響を与える可能性があります。効果的な冷却により、加工中に発生する熱を管理し、より高いパフォーマンスを実現します。工具寿命や部品の品質を損なうことなく、切削速度を向上させます。

機械工は多くの場合、自分の経験と経験的テストに頼って切削速度を微調整します。初期の切断速度の選択はガイドラインに基づいて行うことができますが、実際のパフォーマンスに基づいて調整が必要になる場合があります。

切りくずの薄化は機械加工プロセス、特にフライス加工に固有のものです。切削工具の傾きによる切りくず厚さの減少が含まれます。この薄化は、工具がワークピースと斜めに係合するときに発生し、その結果、切りくず幅が 1 刃あたりの公称送りよりも薄くなります。

最適な送り速度を決定する際には、切りくずの薄化が重要な役割を果たします。切りくずの薄化による切りくず厚さの減少を補償するには、送り速度を調整する必要があります。有効な材料除去速度を維持することが不可欠であり、このバランスを達成するには送り速度を上げることが一般的な戦略です。

最適な送り速度と切りくずの薄化との関係は複雑です。送り速度は材料除去速度 (MRR) に直接影響するため、このパラメータを最適化するには調整を行う必要があります。ただし、送り速度を上げる場合は、工具寿命や発熱に影響を与える可能性があるため注意が必要です。切削工具の過度の摩耗やワークピースへの熱損傷を避けるためには、適切なバランスをとることが重要です。

送り速度の最適化には、切りくず薄化効果、材料特性、工具能力、機械パラメータが関係します。機械工は多くの場合、実際の経験と経験的テストを利用して、特定の加工操作の送り速度を微調整します。このアプローチにより、加工プロセスが効率的かつ正確になり、切りくずを薄くするという課題を軽減しながら、望ましい結果が得られます。

まとめると、調べてみると、 CNC加工、表面速度、切削送り速度、切りくずの薄化を見ると、現代の製造がいかに正確で芸術的であるかを示します。表面速度は非常に重要であり、ツールの動作方法、使用できる材料、プロセスの進行状況に影響します。

最適な切削送り速度を見つけることも重要であり、工具を早く摩耗させずに材料を適切に除去するには、慎重なバランスが必要です。これは科学と工芸を組み合わせたようなもので、機械工が芸術家のようにコンピューター制御を使用し、調整して正確なコンポーネントを作成します。

テクノロジーの向上に伴い、CNC 加工は進化を続け、イノベーションのためのプラットフォームを提供し、今日の世界におけるエンジニアリングとアートの融合を示す精巧に作られた作品を生み出しています。

はい、加工では表面速度と切削速度は同じ意味で使用されることがよくあります。両方とも、材料表面上の点が切削工具を通過する速度を指します。

効率的な加工には、切削速度と送り速度の関係が重要です。切削速度は工具とワークの係合速度であり、送り速度は工具が材料内を直線的に進む速度です。材料除去率はこれら 2 つの要素の積であり、効果的な加工と望ましい表面仕上げを実現するには、バランスのとれた最適化された組み合わせの重要性が強調されます。

送り速度と面粗さの関係は機械加工において重要です。送り速度を高くすると、切削中に大きな切りくずが生成されるため、一般に表面仕上げが粗くなります。望ましい表面品質を達成するには、工具の種類、材質、特定の加工要件などの要素を考慮して、送り速度とその他の切削パラメータの間の慎重なバランスが必要です。