機械加工の世界へ飛び込んでみませんか。ドリリング、ボーリング、フライス加工、ターニングの本質を理解します。主要な概念、テクニック、アプリケーションを理解します。最終的には、これらの中核となる機械加工プロセスにおける強固な基盤が確立されます。

穴あけ、ボーリング、フライス加工、旋削は、重要な機械加工作業を指します。製造における各プロセスは独自の目的を果たします。具体的には、ドリル加工では、回転カッターを使用して穴を作成します。対照的に、ボーリングではこれらの穴を正確な直径に拡大します。

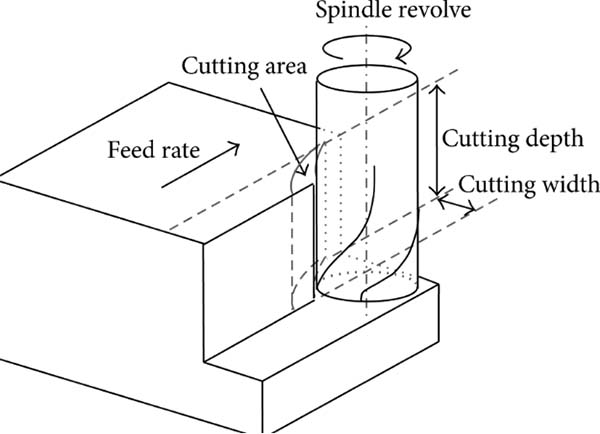

一方、フライス加工では、多歯のカッターを使用して材料を除去し、ワークピースを成形します。旋削加工には、切削工具に当ててワークピースを回転させる旋盤が含まれます。

これらの操作は、RPM、送り速度、切込み深さなどのパラメータによって制御され、最終製品の品質を決定します。適切なパラメータを選択することが不可欠であることがわかります。

航空宇宙では精度が重要です。穴あけ加工により、航空機コンポーネントの正確な穴の配置が保証されます。ボーリングにより、エンジン部品に不可欠な正確な穴寸法が保証されます。

フライス加工 タービンブレードなどの複雑な部品を成形します。一方、旋削はシャフトのような丸い部品を作ります。この分野では高速度鋼 (HSS) とタングステンカーバイドの工具が主流であり、耐久性を備えています。

車は精密な部品に依存しています。 CNC穴あけ加工 シャーシ組み立て用のボルト穴を作成するのに役立ちます。ボーリングによりエンジンのシリンダーサイズが完璧になります。フライス加工により、ギアボックスなどの複雑な部品が作成されます。

旋削により車軸とロッドが生成されます。コンピューター数値制御 (CNC) マシンの使用により生産が合理化され、一貫性が確保されます。

医療機器には最高の精度が求められます。穴あけは手術器具の製作に役立ちます。ボーリングにより、注射針のボアが一定になります。

フライス加工により、複雑な形状の歯科インプラントが製造されます。義足にとって回転は極めて重要です。ステンレス鋼は、その滅菌特性により、依然として好ましい材料である。

軍事装備には堅牢なコンポーネントが必要です。工作砲身の穴あけ・穴あけを高精度で行います。装甲パネルをフライス加工で成形します。

工芸品の大砲の砲弾を回転させます。防衛アプリケーションの重要な性質を考慮すると、高度なツールを備えた高性能マシンが標準です。

小型化がエレクトロニクス分野を支配しています。ドリル加工により回路基板の穴が開けられます。ボーリングによりコネクタがぴったりとフィットします。

半導体モールドをミリングで成形します。旋削加工はあまり一般的ではありませんが、特定のコンポーネントにとっては依然として重要です。スケールが小さいため、微細加工技術がよく使用されます。

エネルギーインフラは機械加工により高くそびえ立っています。石油とガスの輸送用のクラフトパイプの穴あけと穴あけ。風力エネルギー用のタービンブレードをフライス加工で成形します。

旋削加工では、発電所用の発電機シャフトを製造します。大規模な作業を考慮すると、大型の機械が使用されることがよくあります。

機械加工は農業分野で極めて重要な役割を果たしています。トラクターには精密な部品が必要です。ドリル加工により、ギアボックスなどの部品に正確な穴をあけることができます。ボーリング加工によりこれらの穴が改良され、完璧にフィットします。一方、フライス加工は機械部品の複雑な形状を作ります。

現代の農場は、これらのプロセスを使用して製造された部品を備えた機器に依存しています。 RPM が 1,000 ~ 4,000 の CNC マシンがこの分野を支配しています。このような機械は、信頼性、効率性、長期にわたるパフォーマンスを保証します。

穴あけ加工は、材料に穴を開けるプロセスです。ドリルビットは高い回転数で回転します。 HSS (高速度鋼) と超硬は一般的なドリルビットの材質です。穴径の精度は非常に重要です。

材質が異なると、特定のドリルビットが必要になります。金属には頑丈で鋭いビットが必要です。適切な位置合わせにより精度が保証されます。圧力が強すぎるとビットが損傷する可能性があります。

穴あけ作業では切り粉が発生します。効率的な切りくず除去が不可欠です。不適切に廃棄すると、ワークが損傷する可能性があります。切粉オーガーとコンベアシステムが役立ちます。

作業エリアを定期的に清掃することで蓄積を防ぎます。切りくずは穴あけプロセスに影響を与える可能性があります。適切な潤滑は切りくずの除去に役立ちます。適切な切りくず排出により工具寿命が延長されます。

ドリルビットの形状は重要です。先端角度、ねじれ角度、チゼルエッジが重要です。先端角は118度から135度の間です。

硬い材料にはより大きな先端角が必要です。ねじれ角は切りくず排出に影響します。正しいチゼルエッジにより、きれいな穴が確保されます。形状が正しくないと、ドリルのふらつきが発生する可能性があります。

切削速度はドリルビットの回転数を指します。 1 分あたりの表面フィート (SFM) で測定されます。材料の種類によって最適な SFM が決まります。アルミニウムの場合、SFM は約 250 です。

鋼の場合は約 100 です。推奨速度を超えると工具が破損する危険があります。適切な速度により、材料の効率的な除去が保証されます。

送り速度はドリルビットの移動速度です。正しい送り速度によりスムーズな穴あけが可能になります。速すぎると工具が破損する危険があります。遅すぎて非効率です。材料が硬いほど、より遅い送り速度が必要になります。柔らかい素材はより速い速度に対応できます。

クーラントは穴あけ時の熱を軽減します。工具寿命を延ばし、仕上げを向上させます。水ベースの冷却剤が一般的です。オイルベースのクーラントはより優れた潤滑性を提供します。

クーラントの種類は材質によって異なります。アルミニウムには特定の冷却剤が必要です。適切に使用すると効果的な冷却が保証されます。定期的な冷却液のチェックは非常に重要です。

HSS ドリルとしてよく知られるツイスト ドリルは、金属加工において極めて重要な役割を果たします。直径範囲は 0.2 ~ 20 mm で、正確な穴を確保します。

RPM 値の範囲は、材料の硬度に応じて 1000 ~ 5000 です。さらに、クーラントを使用すると工具寿命が延長されます。最適な効率を得るには、50 ~ 60 時間ごとにドリルを交換または再研磨してください。

ステップドリルは多用途であり、1 つのツールで複数の穴サイズを実現できます。一般的には 4 ~ 12 のステップが特徴です。工具の寿命は材料の厚さによって異なります。

最適回転数は 2000 なので、このようなドリルは不可欠です。定期的なメンテナンスにより、工具の寿命が長くなります。

皿穴ドリルは、ネジの頭用の円錐形の穴を作成します。 90度の角度が標準です。アルミニウムなどの材料には約 2500 RPM が必要です。スチールなどのより硬い材料には、より遅い 1000 RPM が必要です。適切な技術により、ねじの配置が確実に面一になります。

旋盤加工や大型ドリルの開始穴に不可欠なセンタードリル。多くの場合、先端角は 60 度です。鋼の場合、RPM は約 2000 で推移しますが、より柔らかい金属では 3000 RPM が必要になる場合があります。最適な結果を得るために、ツールが中心にあることを確認してください。

テーパー ドリルは、多くの場合、継手用に円錐形の穴を作成します。標準テーパーは1:16です。 RPM 値はさまざまですが、1500 ~ 2000 が一般的な範囲です。 RPM が高すぎると工具が損傷する可能性があります。動作中に一貫した圧力を確保します。

コアドリルは中心から材料を除去し、円筒形のコアを残します。切込み深さは 4D に達することもよくあります。 RPM は約 2500 で、コンクリートなどの材料に効果的です。運転中のドリルの冷却と潤滑には水を使用してください。

超硬チップを備えた石工ドリルは、レンガやコンクリートに取り組みます。溝のデザインは塵の除去に役立ちます。 700 ~ 1200 のハンマリング RPM が効果的であることがわかります。安全のために保護眼鏡を着用してください。潤滑は寿命と効果の鍵です。

穴あけ加工では鋼が目立ちます。引張強度は約 58,000 psi で、スチールの耐久性は比類のありません。ハイス(高速度鋼)ビットが良く効きます。さらに、クーラントを使用するとビットの寿命が長くなります。鋼の高い炭素含有量は工具の選択に影響します。精度の確保が重要になります。

アルミニウムへの穴あけには注意が必要です。アルミニウムの融点は鋼よりも低く、約 660°C です。超硬チップビットを使用すると有益であることがわかります。

アルミニウムの熱伝導率は 205 W/mK です。急速な熱放散が観察されます。適切な潤滑により、よりスムーズな動作が保証されます。その結果、切りくず除去の効率が維持されます。

チタンには独特の課題があります。引張強度63,000 psiを誇り、頑丈です。チタンの耐熱性には注意が必要です。超硬ドリルビットはチタンに適しています。

特に、推奨 RPM の範囲は 50 ~ 110 です。 TiCC (炭窒化チタンコーティング) などのクーラントを使用すると、工具の寿命が長くなります。何よりも、一貫した送り速度により最適な結果が保証されます。

銅と亜鉛の合金である真鍮は独特です。多くの場合、真鍮の部品には 65% の銅が含まれています。穴あけには特定のビット、できれば HSS が必要です。真鍮の延性を考慮すると、切りくずが発生しやすくなります。

100 ~ 300 の RPM 範囲が理想的です。潤滑は必須ではありませんが、スムーズな操作に役立ちます。精度の達成が可能になります。

プラスチックには硬さの違いがあります。 HDPE (高密度ポリエチレン) は PVC (ポリ塩化ビニル) とは異なります。穴あけには、鋭いくさび角のビットが必要です。 500 未満の RPM が最適に機能します。

プラスチックは絶縁体であるため、熱が蓄積します。換気と冷却剤がこれを防ぐことができます。最終的には、送り速度を調整することで穴あけ加工の結果が最適化されます。

精密機械加工では、適切な穴径を達成することが重要です。内径寸法は2mmから100mmの範囲です。ボアの直径は部品の機能を定義します。

最適なパフォーマンスを得るには、指定された測定値を順守することが重要です。 0.01mmを超える誤差はコンポーネントの機能を損なう可能性があります。精度の確保には妥協の余地はありません ボーリングマシン オペレーション。

適切な工具を選択することが、加工の成功を左右します。シングルポイント、ツインチップ、調整可能なリーマなどのツールには、それぞれ異なる用途があります。

各ツールは、鋼にはハイス、より硬い金属には超硬など、特定の材料に対応します。工具の寿命は材質や使用方法によって異なります。工具の仕様と用途を理解することで、ボーリング加工で望ましい結果が得られます。

送り速度はボーリング加工の効率と品質に影響を与えます。送り速度の範囲は 0.05mm/rev ~ 0.5mm/rev です。送り速度の調整は表面仕上げに影響を与える可能性があります。

速度を遅くすると、多くの場合、仕上がりが滑らかになります。逆に、速度が速いとプロセスは早くなりますが、品質が低下する可能性があります。速度と精度のバランスが重要です。

深さはボーリング作業において極めて重要です。深さはコンポーネントの要件によって異なりますが、多くの場合は 5mm ~ 500mm の間です。ツールの長さと剛性は、達成可能な深さに影響します。

適切な深さを達成すると、コンポーネントのフィット感と機能が保証されます。継続的な監視と調整により、深さ固有のボーリング作業で望ましい結果が保証されます。

最終的な表面の品質は、ボーリングプロセスについて雄弁に物語ります。表面粗さの値(Ra)は仕上がりの良さを表します。 0.2μm などの低い Ra 値は、より滑らかな仕上がりを意味します。

材料の種類、工具の選択、送り速度は Ra 値に直接影響します。これらのパラメータを最適化することで、優れた仕上がりを実現することが可能になります。

適切な機械のセットアップは、ボーリングを成功させるための基礎を築きます。スピンドル速度 (RPM) などのパラメータ (通常は 1000 ~ 5000) が影響します。ワークとツールの位置を正しく調整することで、ミスを防ぎます。

マイクロメーターとゲージを使用して機械を校正することで、精度が保証されます。定期的なメンテナンスと校正により、機械の性能と寿命が維持されます。

フライス加工では、材料の除去を制御することで正確な形状が得られます。機械は回転カッターを利用して金属を除去します。 CNC マシンはプロセスを自動化し、精度を保証します。

ツールパスを決定することは非常に重要です。パスは、カッターの動きを指示するシーケンスに従います。適切な計画により、効率が最大化され、工具の摩耗が最小限に抑えられます。

滑らかな表面仕上げを実現することが重要です。仕上がりに影響を与える要因には、カッターの種類、速度、送り速度などがあります。最適な結果を得るには、Ra 値を 0.2 ~ 3.2 µm にすることを目指します。

さまざまなカッターでさまざまな作業に対応します。エンドミルは倣い加工とポケット加工を処理します。フェースミルにより平坦な表面が得られます。ボールノーズミルは輪郭のある表面を作成します。適切なカッターを選択することで、作業を確実に成功させることができます。

ワークの確実な保持は安全のために不可欠です。バイス、クランプ、および治具はワークピースを保持します。ワークを適切に保持することで動きを防ぎ、正確な切断を実現します。

切込み深さは最終製品に影響を与えます。切り込みが深すぎると機械に負担がかかります。切り込みが浅すぎると時間の無駄になります。ほとんどの材料では深さ 2 ~ 5 mm が標準です。

旋盤は原材料を加工します。 CNC (コンピューター数値制御) 旋盤は精度を高めます。 RPM (回転数/分) を設定すると、旋回が始まります。次に、成形金属片を挿入します。

マシンを正しく設定すると、最適な結果が得られます。穴あけ、ボーリング、フライス加工、旋削に不可欠な旋盤操作は、業界の精度を提供します。

ツールの選択は非常に重要です。 HSS (ハイス鋼) は依然として人気があります。超硬工具は熱に強いです。事実: 工具の寿命はさまざまです。通常、専門家は材料の硬度に基づいて工具を選択します。最適な結果を得るには、ツールの選択が重要です。

旋回には回転数が重要です。高いRPMにより滑らかな仕上がりが保証されます。逆に、RPM が低いと、より硬い材料に役立ちます。事実: アルミニウムの最適 RPM は 2,500 です。スチールには 1,200 RPM が必要です。正しいスピンドル速度により、製品の品質が大幅に向上します。

角度は材料の切断に影響を与えます。すくい角、逃げ角、リード角が重要です。 12°のすくい角は鋼に適しています。正しい角度により、スムーズな切断、摩耗の軽減、工具寿命の延長が保証されます。

深さは材料の除去に直接影響します。深さの範囲は 0.2 mm ~ 6.5 mm です。荒加工では 3 mm の深さが一般的です。正確な深さにより希望どおりの仕上がりが保証され、効率が最大化されます。

表面品質は最も重要です。 RA (平均粗さ) は仕上げ品質を測定します。 RA が低いほど、表面が滑らかであることを示します。 RPM、ツール角度、深さなどの要素が RA に影響します。完璧な表面を実現するには、専門知識と精度が必要です。

基準/パラメータ | 旋盤加工 | ツールの選択 | 主軸速度 | 工具の角度 | 切込み深さ | 表面仕上げ |

精度 | ±0.001mm | 超硬チップ | 1500RPM | 60°の角度 | 2.5mm | Ra1.6μm |

材質の適合性 | スチール、アルミニウム | ハイス、超硬 | スチール: 1200 RPM | アルミニウム:80° | アルミニウム:1mm | スチール:Ra0.8μm |

摩耗と損傷 | 黄銅が少ない | HSS: 中程度 | 下:摩耗が少ない | 急性: 摩耗が早くなる | 深い: 摩耗が多くなる | 粗目:Ra 2.8μm |

応用 | 穴あけ、端面加工 | 荒加工、仕上げ加工 | 高:研磨 | 荒加工:55° | 厚手:荒加工 | 細かい: 装飾的 |

メンテナンス | 定期的な注油 | 研ぐ | ベルトチェック | 研ぎ直し | 定期点検 | 定期的なバフ研磨 |

効率 | 金属としては高い | 超硬: 最速 | 一貫性: 最高 | 最適: 60° | 適度 | スムーズ: 需要が高い |

回転台:素材を形にする!

穴あけ、ボーリング、フライス加工、旋削加工では、最適な切削速度が最も重要です。アルミニウムなどの金属は約 400 RPM (回転数/分) の高速速度を必要としますが、鋼などのより頑丈な材料は約 125 RPM で動作する可能性があります。切削速度の調整は、加工部品の品質に直接影響します。

工具寿命が長いほど効率が良いことを意味します。摩耗と劣化を監視することで、工具の交換が予測可能になります。高速度鋼 (HSS) ツールは、寿命とコストのバランスが取れています。超硬工具は高価ですが、多くの場合、工具寿命を大幅に延長します。

このパラメータは、1 回のパスで除去される材料の量を決定します。フライス加工中、細かい仕上げには 0.020 インチの深さが使用され、粗いカットには 0.100 インチの深さが使用される場合があります。この深さを調整することで精度が確保され、工具の摩耗が軽減されます。

材料が工具に向かって進む速度は非常に重要です。旋削加工では、1 回転あたり 0.002 ~ 0.006 インチの送り速度で最適な結果が得られることがよくあります。正しい送り速度により工具の破損が防止され、表面仕上げが向上します。

すべての加工プロセスは滑らかな仕上がりを目指しています。多くの場合 Ra (平均粗さ) で測定される表面粗さの値は、この滑らかさを定量化するのに役立ちます。 Ra 値 32 は標準的な機械加工仕上げを示しますが、特殊な操作では 16 という低い値を達成することもできます。

冷却剤は、温度調整と破片の除去という 2 つの目的を果たします。水溶性オイルが一般的で、優れた冷却と潤滑を提供します。一方、合成冷却剤はバクテリアの増殖を抑制し、使用範囲を広げます。

機械加工作業においては、依然として工具の劣化が最も重要です。高速動作は工具の摩耗を早めます。超硬やハイスなどの最も堅牢な工具でも劣化に直面します。

工具を長期間使用すると、切断の品質に影響があり、運用コストの増加につながります。

穴あけやフライス加工のプロセス中に、機械は望ましくない振動に遭遇することがよくあります。過度の振動は最終製品の完全性を損ないます。

安定性の高い最新の CNC マシンを使用すると、この問題をある程度軽減できます。機械オペレーターは、振動を最小限に抑えるために設定を常に監視および調整する必要があります。

高速旋削とフライス加工はかなりの熱を発生します。過度の温度によりワークピースが変形する可能性があります。切削液を使用するなどの冷却方法が不可欠です。

これらの流体は温度を下げますが、各材料に適した流体を選択することが重要です。

すべての機械加工プロセスでは材料の損失が発生します。非効率的なフライス加工や旋削作業は、廃棄物の増加につながる可能性があります。 CAD/CAM ソフトウェアなどの最新の技術は、切断パスの最適化に役立ちます。テクノロジーがあっても、廃棄物ゼロを達成することは依然として課題です。

超精密部品の需要が高まっています。従来の穴あけやボーリング方法では、望ましい精度が得られない可能性があります。ミクロンレベルの精度を誇る高度な機械を取り揃えております。ただし、コストが高く、専門的なトレーニングが必要です。

HSM (RPM) は最大 30,000 RPM に達します。金属、特にアルミニウムやチタンの高速切断が効率的であることが証明されています。精密なツールと剛性の高い機械により、HSM プロセスの品質が保証されます。

極低温冷却では、-196℃の液体窒素を使用します。冷却速度は従来の方法を上回ります。極低温処理により工具寿命が 50% 延長されます。このような冷却により表面仕上げが向上し、摩耗が軽減されます。

レーザー光線は、材料を切断、彫刻、および成形します。ビーム強度は1,000ワットに達します。レーザーは0.005mm以内の精度を実現します。金属、プラスチック、セラミックはレーザーの精度の恩恵を受けます。

USMは高周波振動を採用しています。ツールは 20,000 Hz で振動します。ガラスやセラミックなどの硬くて脆い材料には USM が適用されます。最小限の発熱により材料の完全性が保証されます。

ECM は、制御された陽極溶解によって金属を除去します。ツールとワーク間の電圧は 5 ~ 25V に維持されます。材料除去率 (MRR) は、印加電流に依存します。複雑な形状の実現が可能になります。

プラズマは30,000℃の温度に達します。導電性材料をプラズマ切断します。切込み深さは最大50mmまで対応可能です。このプロセスにより、厚い材料の速度と効率が向上します。

機械加工にはさまざまな工程が含まれます。穴あけ、ボーリング、フライス加工、旋削が中心的なコンセプトとして際立っています。それぞれが製造分野において独自の利点をもたらします。さらなる知識と熟練を求めてください。高度な機器と専門知識については、次のサイトをご覧ください。 クンシアンセン。精度、品質、効率性を信頼してください。