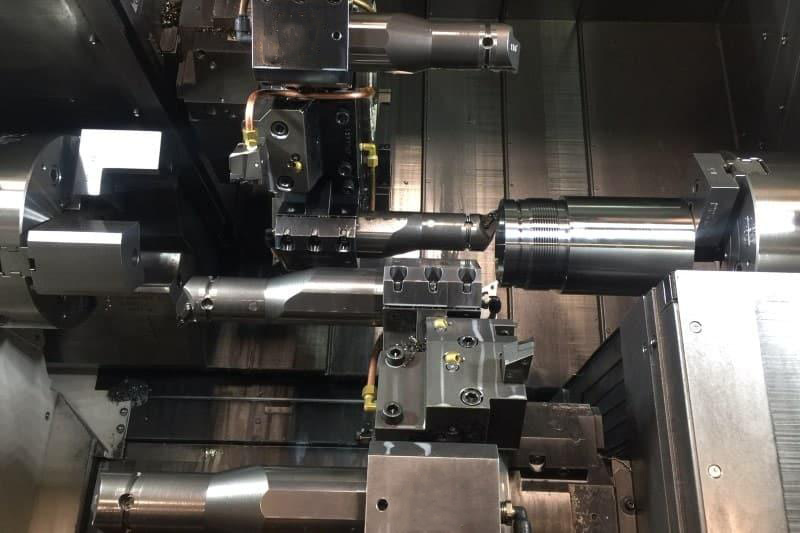

コンピューター数値制御 (CNC) 機械は製造業界に革命をもたらし、さまざまなプロセスで精度と効率を実現しました。 CNC マシンの平均寿命を理解することは、投資の最適化を目指すメーカーにとって非常に重要です。

この包括的な調査では、CNC マシンの寿命、メンテナンス方法、製造部門におけるテクノロジーの進化に影響を与える要因を詳しく掘り下げます。

CNC (コンピューター数値制御) マシンの平均寿命は、いくつかの要因によって異なります。それでも、一般的に、これらのマシンは長期間にわたって耐久性と信頼性が確保できるように設計されています。 CNC マシンの寿命は 10 ~ 20 年ですが、一部のマシンはこの期間を超えて効率的に動作し続けます。

CNC マシンの寿命に影響を与える要因はいくつかあります。

● ビルド品質: CNC マシンの全体的な構造と製造品質は、その寿命を決定する上で重要な役割を果たします。高品質の材料と精密なエンジニアリングで構築された機械は、寿命が長くなる傾向があります。

● メンテナンスの実践: 定期的かつ予防的なメンテナンスは、CNC マシンの寿命を延ばす鍵となります。適切な潤滑、定期的な検査、摩耗したコンポーネントのタイムリーな交換は、パフォーマンスの持続に貢献します。

● ワークロードと使用率: 機械の使用頻度と強度は、機械の寿命に影響を与えます。推奨制限内で使用され、定期的なメンテナンスを受けたマシンは、より長く使用できる可能性があります。頻繁に継続的に使用すると、摩耗が早くなり、頻繁なメンテナンスが必要になる場合があります。

● 技術の進歩: テクノロジーの急速な進歩は、CNC マシンの関連性と効率に影響を与える可能性があります。新しいテクノロジーによりパフォーマンスが向上する可能性がありますが、古いマシンは 20 年後も信頼性が高く、動作し続けます。

● 環境条件: 動作環境は CNC マシンの寿命に大きく影響します。温度、湿度、汚染物質への曝露などの要因が、機械のコンポーネントに影響を与える可能性があります。管理された環境に保管され、適切な手入れが行われた機械は、より長持ちする傾向があります。

● アップグレード可能性: 一部の CNC マシンはアップグレードを念頭に置いて設計されており、ユーザーはマシンを完全に交換することなく新しい機能やテクノロジーを組み込むことができます。この適応性は、全体的な寿命の延長に貢献します。

インダストリー 4.0 原則の統合を含む技術の進歩は、CNC マシンのパフォーマンスと寿命に影響を与える可能性があることに注意することが重要です。定期的なソフトウェア更新、接続機能、スマートな製造手法は、これらのマシンの使いやすさの向上に貢献します。

不適切なメンテナンスと使用方法は、CNC ルーターや CNC などの CNC の寿命に重大な脅威をもたらします。 CNC旋盤。定期的な検査、清掃、潤滑を怠ると、機械が酷使されて損傷し、多額の修理費や生産性の損失につながる可能性があります。

極度の熱や湿気などの環境要因も早期摩耗の原因となる可能性があり、制御された動作環境の重要性が強調されます。不適切な潤滑剤を使用して不適切な潤滑を行うと、保証が無効になったり、コンポーネントに損傷を与えたりする可能性があるため、信頼できる潤滑供給業者との協力が必要です。

過剰な速度は機械に負担をかけ、寿命を縮める可能性があるため、最適な生産速度が非常に重要です。異常なノイズを監視することは、潜在的な問題を早期に検出するために不可欠ですが、コンポーネントの損傷を防ぐためにエアガンによる洗浄を避けることをお勧めします。

ここでは、CNC マシンの寿命を延ばし、生産性を最適化するための 5 つの主要な戦略を紹介します。特に優れたスピンドル サービスに重点を置いています。

過度の振動やビビリなど、スピンドルの問題の兆候を認識することは、致命的な故障を防ぐために非常に重要です。これらの問題は、部品の品質問題や騒音レベルの増加につながる可能性があります。

動作パラメータの定期的な監視と詳細な記録管理を含む予知保全は、潜在的なスピンドルの問題を深刻化する前に特定するのに役立ちます。

振動分析を適切な間隔でモニタリングすることで、プロアクティブな意思決定が可能になり、重大なダウンタイムを回避できます。

スピンドルの修理または交換が必要になった場合、再生専門家と提携することで包括的なサービスが保証されます。一部の再生メーカーは、スピンドルやモーター、エンコーダー、センサーなどの関連コンポーネントに対応するワンストップ修理サービスを提供しています。すべてのスピンドルコンポーネントを徹底的に評価、分解、検査することで、メーカーの元の仕様に確実に準拠していることが保証されます。

カイゼン原則に基づいた継続的な改善により、再製造プロセスの効率を高めることができます。時間の経過とともにスピンドル交換を減らすなど、改善すべき領域を特定すると、機械全体の生産性に大きな影響を与える可能性があります。

特定の変更により大手自動車メーカーのスピンドルのダウンタイムを削減するなどの実例は、カイゼン型改善の可能性を浮き彫りにしています。

お客様は、すべての CNC スピンドル修理について、テキストによる説明や添付の写真を含む包括的な障害レポートを期待する必要があります。これらのレポートは、再構築者の調査結果を文書化して提供し、顧客が障害の原因を理解し、是正措置を講じるのに役立ちます。高速化のためにセラミックボールベアリングを使用するなど、スピンドルの耐用年数を延ばすための推奨事項は、これらのレポートに含まれる貴重な洞察となります。

再製造されたスピンドルおよび電子機器やモーターなどの関連アセンブリの徹底的なテストと検証が重要です。高度なテストには、振動解析、特定のドライブでの閉ループ テスト、特殊なソフトウェアを使用したエンコーダの調整が含まれます。設計された動作速度でのならし運転手順は最大 18 時間続き、テスト施設から出荷される前に、再構築された各スピンドルが品質基準を満たしていることを確認します。

CNC ルーターや CNC 旋盤などの CNC マシンのメンテナンスは、製造業界において最も重要です。これらの精密ツールは現代の製造プロセスに不可欠であり、効率、精度、多用途性を提供します。定期メンテナンスの重要性は、CNC マシンの寿命、パフォーマンス、全体的な生産性に直接影響するため、どれだけ強調してもしすぎることはありません。

CNC ルーターや CNC 旋盤などの CNC 機械の寿命を延ばすには、定期的なメンテナンスが鍵となります。これらの機械は複雑なコンポーネントと高度なテクノロジーを備えており、厳しい運用要件にさらされます。定期的な検査、潤滑、コンポーネントの交換などの事前のメンテナンス スケジュールを実施することで、早期の摩耗を防ぎ、機械を長期間にわたって最適な状態に保つことができます。

精度は CNC 機械、特に CNC ルーターや旋盤の特徴であり、複雑な切断、成形、機械加工作業に使用されます。適切なメンテナンスにより、これらの機械の精度は維持され、最終製品の誤差につながります。製造プロセスにおいて CNC マシンが定評のある精度を維持するには、定期的な校正、重要なコンポーネントの検査、およびメーカーのガイドラインの順守が不可欠です。

計画外のダウンタイムは、製造業務に悪影響を与える可能性があります。 CNC マシンは多くの場合、生産ラインのバックボーンであり、中断が発生すると遅延やコストの増加につながる可能性があります。監視システムによる予知メンテナンスなどの定期的なメンテナンスは、重大な問題に発展する前に潜在的な問題を特定するのに役立ちます。このプロアクティブなアプローチにより、予期せぬ故障が最小限に抑えられ、ダウンタイムが短縮され、最終的には全体的な生産性が向上します。

定期的なメンテナンスへの投資は、メーカーにとって費用対効果の高い戦略です。潤滑、洗浄、適時の部品交換などの予防策は、大規模な修理や機械全体の交換などの放置による結果に対処するよりも経済的です。メンテナンスへの先行投資は、コストのかかる中断を回避し、CNC マシンの寿命を確保することで報われます。

CNC マシンは高速切断と精密な動作を行うため、適切にメンテナンスされていないと安全上のリスクを引き起こす可能性があります。安全機能、緊急停止システム、インターロックを定期的にチェックすることで、より安全な作業環境に貢献します。機械を最高の状態に維持することでオペレーターの健康を確保することは、安全規制を遵守するだけでなく、職場の士気と効率も向上します。

製造現場はテクノロジーの進歩とともに進化し続けています。定期的なメンテナンスにより、CNC マシンはこれらの変化にシームレスに適応できます。制御システムをアップグレードし、最新のソフトウェア アップデートを組み込み、新しいテクノロジーを統合することで、CNC ルーターと旋盤が製造能力の最前線にあり続け、進化する業界の需要に対応できるようになります。

CNC マシンは高精度で効率的ですが、稼働期間中にいくつかの一般的な問題に遭遇する可能性があります。これらの問題を早期に特定することは、一貫した生産品質を維持し、より深刻な合併症を防ぐために非常に重要です。一般的な問題には次のようなものがあります。

● 症状: 振動の増加、表面仕上げの悪化、加工精度の低下。

● 原因: 使いすぎ、潤滑不足、または不適切なメンテナンス。

● トラブルシューティング: 定期的なスピンドル検査、適切な潤滑、および摩耗したコンポーネントの適時の交換。

● 症状: プログラムされたツールパスからの逸脱、寸法の不正確さ。

● 原因: 鈍い工具や不適切な工具、過剰な切削力、またはプログラミング エラー。

● トラブルシューティング: 工具の検査、適切な工具の選択、切削パラメータの調整、CNC プログラムのレビュー。

● 症状: 機械加工部品の位置ずれ、幾何学的誤差。

● 原因: ガイドレール、ボールネジ、または駆動システムのバックラッシュが摩耗します。

● トラブルシューティング: 定期的に校正を行い、ガイドレールやボールネジの点検・調整を行い、適切なメンテナンスによりバックラッシュを最小限に抑えます。

● 症状: 過熱、切りくず排出不良、工具寿命の低下。

● 原因: ポンプの故障、冷却液ラインの詰まり、または冷却液の汚染。

● トラブルシューティング: 冷却システムを定期的に検査し、フィルターを洗浄または交換し、適切な冷却レベルを確保します。

ダウンタイムを最小限に抑え、CNC マシンの寿命を確保するには、効果的なトラブルシューティングとタイムリーな修理が不可欠です。メーカーとオペレーターは次の戦略を採用できます。

● 実装: 一般的な問題を特定して対処するためのメンテナンス担当者向けの定期的なトレーニング プログラム。

● 利点: 知識豊富なチームが問題を迅速に診断し、必要な修理を実行してダウンタイムを削減します。

● 実装: 一般的に使用されるスペアパーツの在庫を維持します。

● 利点: スペアパーツをすぐに入手できるため、迅速な交換が容易になり、予期せぬ故障の影響を最小限に抑えることができます。

● 実装: 一般的な問題に対処するための標準化された手順を開発します。

● 利点: 標準化されたプロトコルによりトラブルシューティングのプロセスが合理化され、アプローチと解決策の一貫性が確保されます。

● 実装: トラブルシューティング手順を定期的に確認し、更新します。

● 利点: 手順を最新の状態に保つことで、メンテナンス チームは進化する問題や技術的な変化に対応できる体制を確保できます。

● 実装: センサーと監視システムを使用して、潜在的な問題が重大になる前に予測します。

● 利点: 予知保全により事前の介入が可能になり、重大な故障の可能性が減り、機械の寿命が延びます。

トラブルシューティングと修理に積極的なアプローチを採用することで、CNC マシンの信頼性と寿命が向上し、製造業務の持続的な生産性と収益性に貢献します。定期的なメンテナンス、よく訓練された従業員、新たな問題への迅速な対応は、戦略を成功させるために不可欠な要素です。

今後を見据えると、技術の進歩が CNC 機械の未来を形作る上で極めて重要な役割を果たす態勢が整っています。これらのイノベーションは、マシンの寿命、効率、全体的なパフォーマンスを向上させることを目的としています。

● 進歩: 耐久性・耐摩耗性を高めた最先端の素材を研究し続けています。

● インパクト: これらの材料を CNC マシンの構造に組み込むことで、長期間の使用に耐え、頻繁なコンポーネント交換の必要性が軽減されます。

● 進歩: 高度なアルゴリズムを備えた、よりインテリジェントで適応性のある制御システムの開発。

● インパクト: 精度の向上、応答時間の短縮、自己最適化機能により、機械の効率向上と寿命の延長に貢献します。

● 進歩: 予知保全のための高度なセンサーとデータ分析の統合。

● インパクト: マシンは、潜在的な問題が深刻化する前に予測して対処できるため、計画外のダウンタイムが削減され、全体的な寿命が延びます。

持続可能性への世界的な移行は、CNC 機械の生産を含む製造業に影響を与えています。持続可能性の将来のトレンドには次のようなものがあります。

● 可決: 機械製造におけるリサイクルされた持続可能な材料の使用が増加しています。

● インパクト: 環境への影響を軽減し、資源効率を向上させ、CNC 機械のより持続可能なライフサイクルに貢献します。

● 実装: エネルギー効率の高いコンポーネントとシステムの統合。

● インパクト: エネルギー消費量の削減、運用コストの削減、二酸化炭素排出量の削減により、世界的な環境目標と一致します。

● アプローチ: モジュール性とアップグレード可能性を念頭に置いて CNC マシンを設計します。

● インパクト: 簡単なアップグレードを可能にし、機械の寿命を延ばし、電子機器の廃棄物を削減します。

● 主導権: 使用済みの CNC 機械コンポーネントのリサイクル プログラムの実施。

● インパクト: 責任ある廃棄とリサイクルの実践を通じて廃棄物を最小限に抑え、循環経済に貢献します。

CNC マシンが進化するにつれて、これらの技術的かつ持続可能な進歩を統合することで、CNC マシンの寿命が延びるだけでなく、製造慣行を地球環境への取り組みと連携させることもできます。

要約すると、CNC マシンの平均寿命は、タイプ、使用頻度、メンテナンスなどの要因によって異なります。一般に、適切なケアと定期的なメンテナンスを行えば、CNC マシンの寿命は 15 ~ 25 年になります。しかし、技術の進歩と持続可能な慣行が業界を形成し続けており、これらの機械の寿命に影響を与えています。継続的なメンテナンスを優先し、進化するトレンドを受け入れるメーカーは、CNC 機械の寿命の延長と現代の製造における永続的な関連性に貢献しています。