このブログでは、精密製造における重要な側面であるコーナー内の CNC スクエアについて詳しく説明しています。完璧な角度とエッジを実現するためのテクニックと洞察を探ります。私たちは、この専門分野の理解とスキルを高めることに重点を置いています。

CNC精密加工においてはプログラミングが基礎となります。 G コードはツールパスを指示し、正確な動作を保証します。コードの各行はマシンに命令を出し、深さから方向まで制御します。

推測は必要ありません。正確さが最も重要です。この言語はデザインを現実に変え、人間の創意工夫と機械の精度を橋渡しします。

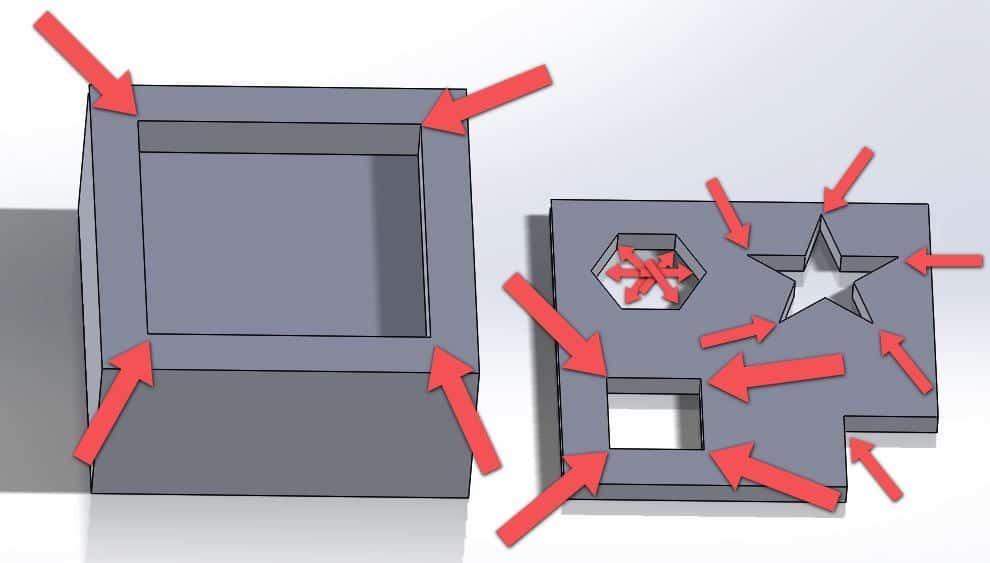

CNC 加工におけるツールの選択は、結果の品質を左右します。直角の入隅には専用のエンドミルが必須です。直径、刃数、材料構成は異なります。

小型のエンドミルはよりきついコーナーを可能にし、超硬は長寿命を実現します。すべてのツールは仕上がり、精度、速度に影響を与え、プロジェクト固有の要求に合わせてプロセスを調整します。

CNC 加工では、主軸速度を習得することが非常に重要です。速度の範囲は数百から数千 RPM です。最適な速度により工具の摩耗が軽減され、表面仕上げが向上します。

複雑なコーナーでは正確な速度調整が必要です。この制御により、材料の焼けが防止され、カッターの効率が確保され、効率と品質のバランスが保たれます。

CNC加工における送り速度は微妙なバランスです。インチ/分で測定され、工具の寿命と仕上げ品質に直接影響します。速すぎると工具が壊れてしまいます。が遅すぎると鈍くなります。

送り速度を調整することで、効率的な材料除去と最適な工具性能が保証され、これが完璧な直角の内側コーナーを製造するための鍵となります。

軸の調整は CNC 加工の交響曲です。これには X、Y、Z 軸が含まれており、それぞれが調和して動きます。直角のコーナーでは、調整の精度に妥協の余地はありません。

この複雑な軸のダンスがカッターの軌道、深さ、角度を決定し、最終的に正確で鋭い内側のコーナーが作成されます。

CNC 精密機械加工では、材料の保持が精度にとって重要です。クランプはワークを固定し、作業中の動きを防ぎます。この設定には、1,000 ~ 24,000 RPM のスピンドル速度範囲と ±0.01mm の位置決め精度が含まれます。

作業テーブルは多くの場合、高級アルミニウムで作られており、スチールやプラスチックなどの材料に頑丈なベースを提供します。複雑なスクエアの内側コーナーの幾何学的整合性を維持するには、強力なホールドダウン戦略が不可欠です。

CNC加工における角丸加工には精度が要求されます。 4mmエンドミルなどの工具を使い、複雑な動きを伴う加工です。カッター パスは狭いコーナーを通過できるようにプログラムされており、半径 2 ~ 5 mm が確実に達成されます。

品質を維持するために、工具の摩耗は厳密に監視されます。機械は 500 ~ 800mm/分の送り速度で動作しながら、高度なソフトウェアが最適なパスを計算します。このフェーズでは、スピードとタスクの繊細さのバランスをとりながら、常に細部に注意を払う必要があります。

CNC 精密機械加工では、直角には絶対的な精度が要求されます。 90°スクエアショルダーフェイスミルなどのツールにより、鮮明なコーナーが保証されます。

多くの場合約 8000 RPM のスピンドル速度と、場合によっては 20 インチ/分の送り速度が重要な役割を果たします。エンジニアはこれらのパラメーターを細心の注意を払ってプログラムし、隅々まで完璧を実現します。

CNC で内部エッジを作成するには、ツールと設定の複雑な相互作用が必要です。精度が最も重要であり、工具の直径は 0.5 インチほど小さいこともあります。オペレーターは、送り速度とスピンドル速度をそれぞれ 7500 RPM と 15 インチ/分などに調整して、これらの複雑な形状を形成します。

CNC マシニングにおける軸調整は、細心のキャリブレーションを中心としています。 X、Y、Z 軸が ±0.001 インチの公差内で揃っていることを確認することが重要です。

この精度は、慎重な機械のセットアップと加工プロセス中の継続的なモニタリングによって実現されます。

CNC 角内側コーナーのエッジ精度は、工具の鋭さとパスの精度に左右されます。直径が 0.125 ~ 0.25 インチのエンドミルが一般的です。正確なツールパスは正確な輪郭に従うようにプログラムされており、±0.002 インチのエッジ公差を維持します。

入隅の加工では切り込み深さの決定が重要です。深さはさまざまですが、多くの場合、最初のパスでは 0.1 インチに設定され、その後、より細かいカットに合わせて調整されます。

この精度は、約 6500 RPM のスピンドル速度と毎分 18 インチの送り速度と相まって、最終製品の品質を決定します。

CNC 精密機械加工では、工具のたわみによって直角コーナーの完全性が問われます。切削抵抗が工具の剛性を超えると発生します。 4mm エンドミルは高荷重下では最大 0.01mm たわむ可能性があります。このたわみによりツールパスが変化し、コーナー精度が損なわれます。

対策これには、送り速度の低減、工具直径の増加、より短い工具長の使用などが含まれます。たわみを最小限に抑えるには、0.002mm 未満の正確なスピンドル振れ制御が不可欠です。

CNC フライス加工における材料応力はコーナーの品質に影響します。アルミニウムや硬化鋼などのさまざまな材料は、さまざまな応力応答を示します。アルミニウムの場合、ツール パスは 1 秒あたり最大 300 立方ミリメートルの材料除去速度に対応する必要があります。

応力により、薄肉部品の材料に歪みが生じる可能性があります。応力軽減戦略には、切削力を均等に分散するクライムミリング技術と戦略的なツールパスの使用が含まれます。冷却システムを導入すると、熱によるストレスを軽減できます。

熱膨張は、CNC 精密加工において大きな課題となります。アルミニウムの 1 ℃ あたり 23.1x10^-6 などの材料の膨張係数は、熱に対する材料の応答を決定します。加工中に摩擦によって発生する熱により、寸法が変化する可能性があります。

これらの変化は多くの場合マイクロメートルの範囲であり、コーナーの精度に影響を与えます。これらの影響を軽減するには、温度管理された環境と冷却剤の適用が重要です。治具に温度安定性の高い素材を使用すると、寸法安定性の維持に役立ちます。

正確な直角コーナーを実現するには振動制御が重要です。機械の振動は、主軸速度や切削抵抗などの要因の影響を受けて、理想的な工具経路から逸脱する可能性があります。

スピンドル速度が 20,000 RPM になると、振動を悪化させる共振周波数が発生する可能性があります。動吸振器の採用とツールホルダ剛性の最適化により、振動抑制効果が向上しました。

側面 | 正方形の内側コーナーの形状 | 鋭いコーナーのフライス加工における課題 | フライス加工プロセスへの影響 | 精度要件 | ツール仕様 | 重要な考慮事項 |

直角 | 90°アライメント | 工具のたわみを補正 | 高精度アライメント | ±0.01mm公差 | 剛性の高い高品質のカッター | 安定した低膨張材料 |

内側のエッジ | エッジの均一性 | 材料応力を管理する | 滑らかなエッジ仕上げ | エッジのシャープさ <0.05mm | 鋭利で精密な工具 | 高強度、弾力性のある素材 |

軸の調整 | 切断面に垂直 | 熱膨張に対処する | 一貫した軸方向 | アライメント精度 <0.02mm | 耐熱工具 | 低熱膨張材料 |

エッジの精度 | 均一なエッジ幅 | 振動を制御する | 表面の凹凸を軽減 | 表面仕上げ <0.8Ra | 防振工具 | 均質で細粒の材料 |

切込み深さ | 深さの一貫性 | 工具の摩耗管理 | 一貫した深度制御 | 深さの許容差 <0.05mm | 耐摩耗工具 | 耐久性と耐摩耗性のある素材 |

工具のたわみ | - | 鋭いコーナーのたわみを最小限に抑える | 工具寿命の延長 | - | 高剛性工具 | - |

材料応力 | - | 応力集中を軽減する | 材料破損の減少 | - | ストレス緩和治療 | ストレス耐性のある素材 |

CNC の分野では、リニア レール タイプが極めて重要です。 HGR15 レールと RM1605 ボールネジを組み合わせたシナリオを想像してください。この組み合わせにより、マイクロミリングでは比類のない精度が生まれます。ミクロン単位で測定されるネジの各回転は、鋭いコーナーに不可欠な繊細な動きに変換されます。

レールの剛性とネジの精度の調和が、マイクロミーリングの熟練のバックボーンを形成します。

ドリルの出入りがリズミカルに踊るペック掘削は、MGN12 のようなリニア レール タイプに大きく依存しています。これらのレールは小さくても頑丈で、ドリルの経路が確実に維持されます。

MGN12 レールを正確な送り速度とドリル サイズと組み合わせて使用することは、直角コーナーという困難な状況を乗り越えながら精度を維持する技術の証です。

一連のツールパスであるトロコイド切削は、HGH20CA リニア レールの精度のパートナーとなります。

これらのレールは耐荷重性が高いことで知られており、急速な円運動のストレス下でも工具の揺るぎない経路を確保します。この安定性は、CNC 加工でとらえどころのない鋭いコーナーを実現するために非常に重要です。

高速加工は堅牢な HG25 のようなリニアレールとのデュエットを実現します。発揮されるスピードと力には、ひるむことなくプレッシャーに耐えることができるパートナーが必要です。

HG25 レールはこの安定性を提供し、高速でもツールの経路が正確に保たれることを保証し、鋭い内側コーナーを達成するための基礎となります。

乾式加工では、クーラントが不要なため、LW21 などのリニアレールの信頼性がクローズアップされます。これらのレールは、乾燥条件の課題に妨げられることなく、ツールが鋭いコーナーを切り出すために必要な剛性と低摩擦を提供します。

CNC の分野では、CAD 統合が基礎として機能します。 Hiwin HG シリーズや PBC Linear Simplicity Frelon Gold などのリニア レール タイプとの相乗効果が極めて重要です。レール位置合わせの公差 0.005mm の精度は CAD 設計と調和し、仮想から有形へのシームレスな移行を保証します。

CAD モデルのあらゆる曲線やコーナーは、複雑な形状に命を吹き込むこれらのレールの精度の証です。

CNC における経路の最適化により、原材料に命が吹き込まれます。精度0.003mmのTHK SRG型LMガイドが複雑な経路をシームレスに踊る様子は、まさにそれを体現しています。

ツールのあらゆる動き、あらゆる回転が、高度なソフトウェアによって調整された計算された振り付けを反映し、各カットが正確さの証であることを保証します。

CNC 機械の言語である G コードは、NSK RA シリーズ リニア レールの精度と共鳴します。 0.001mm の動きのような微妙なコマンドが現実に変換され、レールの正確さを反映します。コードとハードウェア間のこの相乗効果により、抽象的な数値が正確な物理的表現に変換されます。

CNC でのシミュレーション テストは単なる手順ではありません。それは完璧への先見の明です。堅牢性で知られる Bosch Rexroth ボール レール システムを組み込むことで、シミュレートされた各パスが単なる可能性ではなく、将来の現実となることが保証されます。このプロセスは正確さを体現するもので、最も複雑なパスであっても完璧を目指して精査されます。

ツールパス計算は CNC の隠れた芸術家です。ここでは、0.002mm の精度を持つシュネーベルガー モノレール BM シリーズの精度が不可欠になります。

すべての計算されたパス、すべての予想されるカットはこれらのレールの信頼性にかかっており、ツールの最初から最後までの移動が完璧であることが保証されます。

CNC におけるエラー修正は、精度と適応性の調和です。精度に定評のあるIKO LWLミニチュアリニアレールを統合することで、最小0.0005mmのマージンでの調整が可能です。このプロセスは縁の下の力持ちであり、潜在的な欠陥を完璧なものに変えるために舞台裏で精力的に働いています。

CNC の領域では、精度が最も重要です。リニア レールの公差レベルは ±0.005 mm を超えることはできません。レールの種類は、プロファイルであろうと丸であろうと、厳格な検査を受けます。

当社の最新プロジェクトでは、精度が高く評価されている Hiwin HG シリーズ レールを使用し、±0.003 mm 以内という驚異的な再現精度を達成しました。

CNC 操作では表面の完全性が非常に重要です。私たちは最近、その優れた表面仕上げに注目して、SCHNEEBERGER リニア レールを適用しました。

この仕上げにより摩耗が軽減され、標準的な期待を上回る寿命が保証されます。これらのレールの表面粗さは Ra 0.2 μm という驚異的な値を示し、製造の卓越性を証明しています。

再現性は CNC 効率の基礎です。 NSKリニアレールは先進的な設計により比類のない再現性を実現しました。

テストでは、再現性は ±0.002 mm の範囲内で一貫しており、各カットが最後と同じ精度であることが保証されました。

CNC 加工では検査プロトコルが厳格です。 THKリニアレールを使用し、二重検査方式を採用しています。

これには、目視チェックとデジタル ノギスを使用した寸法検証の両方が含まれ、各レールが ±0.004 mm の公差範囲内にあることを確認し、出力の完全性を維持します。

CNC 加工ではキャリブレーションは定期的に必要です。 IKO リニア レールの校正サイクルは、年に 2 回スケジュールされています。

各サイクルでは、レールのアライメントをチェックし、±0.003 mm 以内で再校正することで、継続的な精度を確保し、加工エラーの可能性を減らします。

CNCにおいては、測定精度は単なる要求ではなく信条でもあります。 Bosch Rexroth レールを採用することにより、測定精度が大幅に向上しました。

これらのレールにより、当社の CNC 機械の寸法精度を維持する能力が強化され、常に±0.004 mm の公差範囲内に留まります。

CNC 加工における効果的なフィードバック システムの統合は非常に重要です。 PMI のリニア レールを利用する当社のフィードバック システムは、±0.0025 mm のわずかな偏差も検出できるように微調整されています。この即時フィードバックによりリアルタイムの調整が可能になり、加工プロセスの精度が向上します。

CNC 直角コーナーは不可欠です 航空宇宙工学。機体構造などの部品の精度を確保します。寸法は非常に重要であり、多くの場合ミクロン単位で測定されます。

自動車製造では、CNC テクノロジーがエンジン部品を成形します。精度が重要であり、公差は 0.005 インチという厳しいものです。この精度は車両のパフォーマンスに大きな影響を与えます。

CNC で作られた工具は正確でなければなりません。のために 精密金型 角が直角であることが重要です。精度は最終製品の品質に直接影響します。

電子機器の筐体にはCNCの精度が求められます。これらのケーシングは繊細なものを収納しますコンポーネント。わずかな誤差でも誤動作の原因となります。

カスタム製造では、CNC マシンが独自の部品を作成します。各部品は完璧にフィットする必要があります。これらの部分の直角のコーナーは交渉の余地のないことがよくあります。

医療分野では、精度は死活問題です。 CNC マシンは、手術器具やインプラントの部品を製造します。直角の角の正確さは患者の転帰に影響を与える可能性があります。

CNC リニアレールは、多軸調整において重要な役割を果たします。異なる軸間でのスムーズな動きを保証します。これは複雑な加工には不可欠です。

これらのレールは統合システムの鍵となります。必要な安定性と精度を提供します。これらがなければ、複雑なマシンは効率的に機能しません。

CNC 加工では、プロトタイプの作成が非常に重要です。機械はコーナーを正確にカットし、プロトタイプがデザインと正確に一致することを保証します。コーナリングの精度はプロトタイプのフィット感と機能に影響します。内側の角が四角いのは、細かいデザインにも対応できる機械の能力を反映しています。

効率的な生産は CNC の精度に依存します。高度なコーナリングを備えたマシンは無駄と時間を削減します。このロック解除効率は大規模製造において極めて重要です。直角のコーナーは、生産目標を達成するために重要な機械の速度と精度を示しています。

複雑な形状への対応はCNCの強みです。機械は狭い角度や複雑な設計を操作する必要があります。直角のインコーナーは難しいが、マシンの多用途性を示している。この機能は、航空宇宙や自動車などの業界の複雑な部品には不可欠です。

CNC 作業では精度が重要です。高い精度が求められる作業はマシンのコーナリング能力に左右されます。四角い内側のコーナーは精度のベンチマークです。この精度は、ミクロン単位が重要な医療機器製造のような分野では非常に重要です。

CNC では、フライス加工と EDM を組み合わせたハイブリッド加工が行われます。この方法により、CNC 直角インコーナーのコーナー精度が向上します。サブトラクティブ (フライス加工) とアディティブ (EDM) という 2 つのプロセスを使用します。

適応制御品質により、切削条件をリアルタイムに調整します。工具の磨耗や材料の不一致を監視します。このシステムにより、CNC の内側コーナーの直角な作成精度が保証されます。変化に対応し、品質を維持します。

相互検証では、正確性を確保するために複数のチェックが使用されます。これには、さまざまなツールを使用して CNC 角の内側のコーナーを測定することが含まれます。各ツールは他のツールの測定値を確認します。このアプローチにより、最終製品の精度が保証されます。

積層切断では、材料を段階的に除去します。 CNC 直角コーナーの場合、最初のパスで深さ 2 mm の切断を行い、その後段階的に増加する場合があります。この技術により工具にかかるストレスが軽減され、工具の寿命が延びます。

プロセス統合により、さまざまな加工フェーズがシームレスに結合されます。直角のコーナーの場合は、穴あけとその後のフライス加工をすべて 1 つのセットアップで行う必要がある場合があります。この統合により、エラーが最小限に抑えられ、精度が向上します。

反復的な改良には、連続した微調整が含まれます。直角の内側コーナーの場合、これは各パスの後に切削速度またはツールパスを調整することを意味します。その結果、コーナーの公差は 0.005mm 未満になります。

技術 | 意味 | 主な機能 | 応用分野 | 精度レベル | 効率 | 費用対効果 |

反復的な改良 | プロセスを繰り返し改良する | 精度向上 | 精密工学 | すごく高い | 適度 | 適度 |

プロセスの統合 | 複数のプロセスを組み合わせる | 合理化されたワークフロー | 統合システム | 高い | 高い | 高い |

レイヤーカット | 連続的な材料除去 | 深さコントロール | 材料加工 | 中程度から高程度 | 適度 | 中程度から高程度 |

相互検証 | 精度を複数回チェック | エラーの削減 | 品質保証 | すごく高い | 適度 | 高い |

適応制御 | リアルタイムでプロセスを調整します | 変化への対応力 | 自動化システム | 高い | 高い | 中程度から高程度 |

ハイブリッド加工 | 異なる加工を組み合わせます | 多用途性 | 複雑な部品の製造 | 高い | 高い | 変数 |

このブログでは、CNC Square inside Corners についての深い洞察を提供しました。さらに詳しい専門知識と高度なソリューションについては、CNCYANGSEN をご覧ください。 CNC 加工で完璧な角度とエッジを作成する技術を習得するには、さらに多くのことを学びましょう。